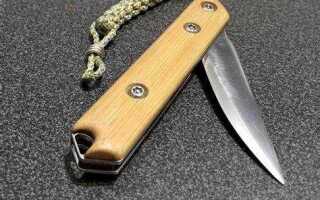

Создание складного ножа своими руками – это не только интересный проект, но и способ получить инструмент, который будет полностью отвечать вашим требованиям. В отличие от покупки готового ножа, самостоятельное изготовление позволяет точно контролировать материалы, форму и функциональные особенности изделия. В этом руководстве будет рассмотрен процесс создания складного ножа с использованием доступных инструментов и материалов, а также полезные советы для начинающих.

Материалы для изготовления ножа можно найти в любом хозяйственном магазине. Для лезвия подойдут качественная сталь, такая как углеродистая или нержавеющая, которая обеспечит долговечность и остриё. Ручка может быть выполнена из дерева, пластика или металла, в зависимости от предпочтений. Важно заранее продумать не только внешний вид, но и функциональность механизма складного ножа.

Процесс изготовления делится на несколько этапов: от подготовки всех деталей до сборки механизма складного ножа. Чтобы обеспечить его надежность, потребуется особое внимание к качеству соединений и точности механизма. Применение простых инструментов, таких как напильники, шлифовальные машины и сверла, позволяет создать аккуратное и функциональное изделие без необходимости в сложном оборудовании.

Выбор материалов для изготовления клинка

Клинок – важнейшая часть складного ножа, поэтому выбор материала для его изготовления имеет ключевое значение. Для изготовления клинка лучше всего подходят следующие материалы:

- Углеродистая сталь – один из самых популярных вариантов. Отличается хорошей твердостью и стойкостью к износу. Однако она требует регулярного ухода, так как склонна к ржавчине.

- Нержавеющая сталь – обладает высокой коррозионной стойкостью и не требует частого ухода. Однако она может быть менее твердой, чем углеродистая сталь, что может повлиять на остроту и долговечность лезвия.

- Легированная сталь – сочетает лучшие свойства углеродистых и нержавеющих сталей. Включение других элементов, таких как хром, ванадий, молибден, повышает прочность и износостойкость материала.

- Кованая сталь – для профессионалов. Ковка позволяет улучшить структуру металла, повысив прочность и упругость клинка. Этот материал используется для изготовления высококачественных ножей.

Важными критериями выбора стали являются:

- Твердость – зависит от содержания углерода. Чем выше содержание углерода, тем тверже сталь, но она будет менее устойчива к воздействию внешней среды.

- Износостойкость – важный фактор для долговечности клинка. Легированные стали, как правило, имеют более высокую износостойкость, чем обычные углеродистые.

- Коррозионная стойкость – это определяет, насколько сталь будет устойчивой к воздействию влаги и кислот. Нержавеющие стали обеспечивают хорошую защиту от коррозии.

Для домашних условий наилучшим выбором будет углеродистая или нержавеющая сталь, так как они относительно легко обрабатываются, а также не требуют специального оборудования для ковки. Однако при использовании углеродистой стали нужно помнить о необходимости защиты от ржавчины.

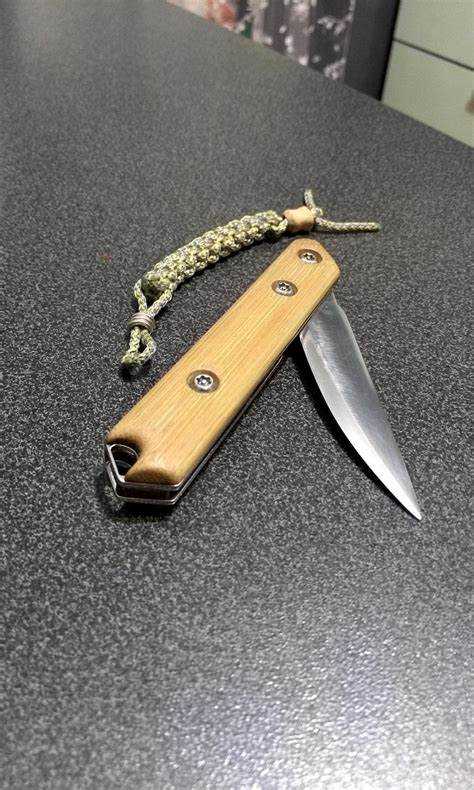

Изготовление ручки ножа: какие материалы подойдут

Выбор материала для ручки ножа зависит от его назначения, удобства в использовании и внешнего вида. Рассмотрим наиболее подходящие варианты.

Дерево – один из самых популярных материалов для ручек. Он прост в обработке, обладает естественным внешним видом и хорошей износостойкостью. Подойдут твердые породы, такие как дуб, орех, бук, вишня. Эти материалы обеспечивают долговечность и комфорт при эксплуатации. Легко шлифуются и могут быть покрыты защитными средствами для повышения устойчивости к влаге.

Микарта – материал на основе текстиля, пропитанного смолой. Он известен своей прочностью и устойчивостью к влаге, химическим воздействиям и температурным перепадам. Микарта обладает матовой текстурой, легко поддается обработке, и хорошо сидит в руке.

Резина – хороший выбор для создания антиклипа и улучшения сцепления. Резиновые ручки не скользят в руках, даже когда они мокрые, и обеспечивают дополнительный комфорт при длительном использовании ножа. Однако они могут быть менее долговечными, чем дерево или микарта.

Алюминий – подходит для создания стильных и легких ручек. Алюминий прочен и устойчив к коррозии, но требует более сложной обработки. Это идеальный выбор для тех, кто ищет современный и технологичный дизайн.

Пластик – дешевый и легкий материал, который часто используется для массового производства ножей. Пластиковые ручки легко кастомизировать, но они не обладают такой долговечностью, как более твердые материалы, например, дерево или металл. Пластик подходит для бюджетных моделей, но не для премиум-ножей.

Карбон – высокопрочный и легкий материал. Используется в основном для дорогих и специализированных ножей. Карбон красиво смотрится и долговечен, но требует высококачественной обработки, что повышает стоимость готового изделия.

Для ручки ножа важно учитывать, что каждый материал имеет свои преимущества и ограничения. Выбор зависит от желаемых характеристик ножа: прочности, веса, внешнего вида и долговечности. Не стоит забывать и о безопасности, ведь ручка должна быть удобной и надежной в эксплуатации.

Как вырезать и обработать клинок ножа

Для изготовления клинка ножа потребуется сталь с хорошими механическими свойствами, например, углеродистая сталь 65G или 9ХС. Начать нужно с выбора подходящего куска материала, который можно найти в старых пилах, пружинах или специальных листах стали. Для резки и обработки пригодятся следующие инструменты: болгарка, напильники, пилы и шлифовальные диски.

Первый этап – это вырезание формы клинка. Используя болгарку с металлическим диском, аккуратно вырежьте контур будущего клинка. Работать следует медленно, чтобы не перегреть сталь, иначе её свойства ухудшатся. При необходимости можно также использовать пилу по металлу для более точной нарезки.

После того как контур клинка вырезан, приступайте к грубой шлифовке. Для этого используйте напильники и шлифовальные машины. Обрезайте заусенцы, формируйте лезвие и придавайте клинку нужный профиль. Работайте поочередно с крупными и мелкими абразивами для получения ровной поверхности.

Следующий шаг – термообработка. Нагрейте сталь до температуры около 800-850°C, используя горелку или печь. Затем погрузите клинок в масло или воду для закалки. После этого, чтобы избежать хрупкости, проведите отжиг: нагрейте клинок до температуры 200-300°C и медленно остудите в воздухе.

После термообработки клинок нужно довести до нужной остроты. Для этого используйте точильный станок или точильный камень. Важно соблюдать угол заточки, который зависит от назначения ножа. Для универсальных ножей угол заточки должен быть около 20-25 градусов.

Последний этап – полировка. Для улучшения внешнего вида и повышения устойчивости к коррозии применяйте пасты для полировки и шлифовальные круги. Также можно покрыть клинок антикоррозийным составом, чтобы защитить его от ржавчины.

Сборка механизма складного ножа

Для сборки механизма складного ножа необходимо точно соблюдать последовательность этапов. Начните с подготовки осевого отверстия на обеих рукоятках. Это отверстие должно быть по центру и соответствовать диаметру оси, которая будет удерживать лезвие и другие элементы механизма. Диаметр оси выбирайте так, чтобы она свободно вращалась, но не болталась внутри отверстия.

Затем необходимо установить ось на одну из рукояток. Для этого используйте подходящий крепежный винт, который фиксирует ось и предотвращает ее движение. На ось в дальнейшем будет монтироваться вся остальная механика. Убедитесь, что винт затянут достаточно крепко, но не слишком сильно, чтобы не повредить материал рукоятки.

После этого установите пружину, которая будет обеспечивать возвращение лезвия в закрытое положение. Пружина должна быть с достаточной жесткостью для надежного фикса лезвия в открытом положении, но не слишком жесткой, чтобы не создавать трудностей при открытии. Правильно подобрать пружину можно по толщине и длине, соответствующим конструкции ножа.

Монтируйте лезвие, установив его на ось таким образом, чтобы оно свободно двигалось, но не выпадало. На этом этапе важно проверить, что лезвие правильно фиксируется в открытом положении, а также при необходимости легко складывается. Для этого может понадобиться регулировка фиксатора, который будет удерживать лезвие в закрытом состоянии. Наилучший вариант – пружинный фиксатор, который легко освобождает лезвие при нажатии.

После того как лезвие установлено и проверено на функциональность, можно закрепить вторую рукоятку. Убедитесь, что все элементы соединены ровно и не смещаются. На этом этапе важно провести окончательную проверку механизма на устойчивость и плавность хода. Никакие элементы не должны заедать или двигаться с усилием.

Как правильно установить и закрепить ось для складного механизма

Для установки оси в складной нож необходимо точно подготовить отверстия в рукоятке и лезвии. Начните с выбора оси подходящего диаметра. Ось должна свободно входить в отверстия, но при этом быть достаточно тугой, чтобы обеспечивать стабильность механизма. Используйте стальной стержень или специально обработанный металл, устойчивый к нагрузкам.

Перед установкой оси следует тщательно обработать места крепления. Для этого сверлом соответствующего диаметра просверлите отверстия в рукоятке и лезвии. Проверьте, чтобы ось могла свободно вращаться в отверстии, но не болталась. Можно использовать специальные втулки для улучшения фиксации.

После сверления отверстий ось вставляется в подготовленные места. Зафиксируйте ось, используя штифт или заклепку. Если ось имеет резьбу, используйте гайку для закрепления с противоположной стороны. Убедитесь, что ось не движется относительно рукоятки или лезвия после установки. Дополнительно можно использовать клей для предотвращения случайного ослабления крепления, но не наносите его на вращающиеся элементы.

Важно, чтобы ось была установлена симметрично относительно рукоятки и лезвия, обеспечивая равномерное распределение нагрузки. Неправильное расположение оси может привести к нарушению работы механизма и ускоренному износу деталей.

Окончательная отделка и заточка лезвия

После завершения основных этапов изготовления ножа наступает момент окончательной отделки лезвия. Для этого необходимо использовать наждачную бумагу с разной зернистостью, начиная с грубой (80-120) и заканчивая мелкой (400-1000). Этап полировки помогает устранить неровности и придает лезвию эстетичный вид.

В процессе шлифовки важно соблюдать угол наклона, который обычно составляет 20-25 градусов. Этот угол обеспечит оптимальную остроту и долговечность лезвия. Для точной обработки можно использовать угломер или специальные шаблоны для заточки.

После полировки и достижения желаемой формы лезвие готово к заточке. Для этого используется точильный камень. Важно выбирать камни с подходящей зернистостью: сначала крупнозернистый (1000-2000) для грубой заточки, затем более мелкозернистый (4000-8000) для финишной обработки. Для достижения наилучших результатов камень следует смочить водой или маслом, в зависимости от типа материала.

Заточка начинается с равномерных движений вдоль всей длины лезвия, при этом угол заточки следует поддерживать постоянным. Рекомендуется проводить несколько циклов по обеим сторонам, чтобы достичь равномерной остроты. Для улучшения качества заточки можно использовать кожаный ремень с пастой для полировки.

После завершения заточки нож должен быть проверен на практическую остроту: для этого можно использовать бумагу или нож для того, чтобы проверить, насколько легко лезвие нарезает. Если лезвие резает чисто и без усилий, процесс завершен.

Вопрос-ответ:

Как выбрать подходящий металл для изготовления лезвия складного ножа?

Для лезвия лучше всего использовать нержавеющую сталь, такую как 440C, D2 или AUS-8. Эти стали обладают хорошими антикоррозийными свойствами и способны долго удерживать заточку. Однако нужно помнить, что нержавеющие стали более трудны в обработке, чем углеродные. Если вы хотите сделать нож с отличной заточкой, но не боитесь зажигать углеродку, можно выбрать сталь типа 1095. Важно выбрать такой материал, который соответствует вашим потребностям по долговечности и простоте обслуживания.

Какие инструменты понадобятся для изготовления складного ножа?

Для изготовления ножа вам понадобятся такие инструменты, как напильники, пила по металлу, шлифовальная машина или болгарка для обработки лезвия, дрель для создания отверстий под ось и пружину, а также кусачки и плоскогубцы для работы с фурнитурой. Также желательно иметь несколько видов наждачной бумаги для финишной шлифовки и обработки рукоятки.

Как правильно собрать механизмы в складном ноже?

Сборка механизма складного ножа требует точности, чтобы все части правильно функционировали. Начать нужно с установки оси и паза для оси в лезвии. Затем крепим пружину, которая будет обеспечивать фиксирование лезвия в открытом или закрытом положении. Очень важно, чтобы пружина была правильно натянута, а все элементы работали плавно, без заеданий. После сборки проверяем, чтобы нож легко открывался и закрывался, и механизмы не люфтят.

Какие особенности нужно учитывать при изготовлении рукоятки ножа?

При изготовлении рукоятки важно выбрать материал, который будет удобным и долговечным в использовании. Это может быть дерево, пластик, карбон или металл. Каждый материал имеет свои особенности: дерево приятно на ощупь, но требует ухода, пластик не боится влаги, но может быть скользким, а карбон прочен и легок. Также важно, чтобы рукоятка имела анатомическую форму, обеспечивающую удобный захват. Не забывайте о безопасной фиксации рукоятки на хвостовике лезвия, чтобы не было люфта и нож не сломался при использовании.

Как заточить лезвие складного ножа, сделанного своими руками?

Заточка лезвия складного ножа — это важный этап после его изготовления. Начните с грубой заточки на точильном камне с крупной зернистостью, чтобы придать лезвию основной угол. После этого переходите к более мелким камням или шлифовальной пасте для окончательной заточки. Не забудьте периодически проверять угол заточки с помощью угломера или визуально, чтобы не создать излишний угол, который может повлиять на устойчивость лезвия. После заточки полезно пройти по лезвию стропой для выведения микроскопических заусенцев.

Можно ли сделать складной нож самостоятельно, используя только доступные материалы?

Да, создать складной нож в домашних условиях вполне возможно, если у вас есть базовые навыки работы с металлом и деревом. В качестве материала для лезвия обычно используют нержавеющую сталь, а для ручки — дерево или пластик. Придется позаботиться о точной заточке лезвия и механизме складывания, который можно собрать из обычных деталей, например, пружины и оси. Важно помнить, что для такого проекта потребуется минимум инструменты, такие как напильник, шлифмашина, паяльник и отвертки.

Какие инструменты понадобятся для изготовления складного ножа своими руками?

Для создания складного ножа в домашних условиях необходимы такие инструменты, как ножовка по металлу или болгарка для обработки лезвия, напильники для точной подгонки формы, а также шлифовальная машина для заточки. Важно использовать сверла и дрель для изготовления отверстий для оси и фиксации механизма складывания. Также понадобится паяльник, если вам нужно будет закрепить некоторые элементы с помощью пайки. Для работы с деревянной ручкой потребуется строгальный нож и шлифовка для придания ей формы и гладкости.