Прямоугольные отверстия в металле требуются при установке розеток в распределительные шкафы, монтаже вентиляционных решеток, сборке корпусов и других задачах, где точность геометрии критична. Для их получения используют как ручной, так и механизированный инструмент, выбор которого зависит от толщины металла, требований к чистоте края и доступности оборудования.

Толщина заготовки – основной фактор, определяющий применимый метод. Для тонких листов (до 2 мм) достаточно ножовки, высечных ножниц или ручного лобзика с полотном по металлу. При работе с листами 3–5 мм эффективнее использовать угловую шлифовальную машину (болгарку) с отрезным диском, совмещая прямолинейные резы и угловые пропилы.

Если требуется высокая точность и чистота реза, применяются лазерная резка или ЧПУ-фрезеровка. Эти методы позволяют получить отверстие с минимальным припуском и высокой повторяемостью, особенно при серийном производстве. При отсутствии доступа к высокоточному оборудованию можно использовать дрель и напильник: просверливаются отверстия по контуру, после чего вырез обрабатывается до нужной формы.

Работа с инструментами, создающими термическое воздействие (плазморез, газовая резка), требует учета возможной деформации металла и дополнительной зачистки. Для конструкций, где деформация критична, такие методы допустимы только при последующей механической обработке.

Подбор инструмента в зависимости от толщины и типа металла

Для тонколистовой стали толщиной до 1 мм оптимален ручной шлицевой инструмент – ножницы по металлу или просечные ножницы. Они обеспечивают контроль реза без перегрева заготовки.

При работе с черной сталью от 1 до 3 мм эффективнее использовать электрические высечные ножницы или сабельную пилу с полотном по металлу. Высечные ножницы позволяют вырезать отверстия сложной формы без деформации кромок.

Для алюминия и меди до 2 мм подойдет фреза с направляющей втулкой, установленная на ручной фрезер. Этот способ обеспечивает чистый край и точную геометрию без заусенцев.

При толщине свыше 3 мм, особенно у конструкционной стали, рекомендуется применять угловую шлифмашину с отрезным диском толщиной 1–1,6 мм. Обязательно использовать защитный кожух и фиксатор заготовки во избежание смещения.

Нержавеющая сталь толщиной от 2 мм требует применения ленточной пилы или плазменной резки. Ленточная пила позволяет избежать перегрева, а при использовании плазмореза важно настроить ток и давление газа в зависимости от толщины листа.

Для отверстий в чёрном металле толщиной более 5 мм рационально использовать газокислородную резку, особенно если не требуется высокая точность кромок. Важно предварительно разметить контур с припуском под последующую обработку.

Разметка точного прямоугольника на металлической поверхности

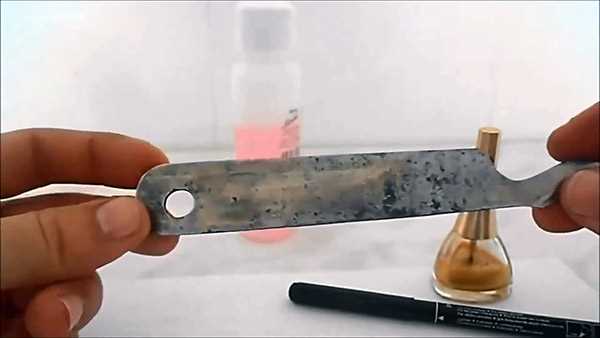

Для точной разметки прямоугольного отверстия необходима чистая и обезжиренная поверхность. Перед началом работы удалите ржавчину, масло и загрязнения при помощи ацетона или растворителя. Используйте металлическую линейку и разметочный штангенциркуль с острым штихелем или кернером – маркеры и карандаши не обеспечивают нужной точности.

Порядок действий:

1. Отложите точные размеры отверстия от базовой кромки детали – всегда используйте одну и ту же сторону за ноль. Это исключит накопление погрешностей.

2. Применяйте угольник с проверенным прямым углом 90°. Для контроля прямолинейности удобно использовать шаблон из закалённой стали.

3. Сделайте тонкие, но отчётливые риски по периметру прямоугольника. Давление должно быть равномерным – излишнее усилие приведёт к деформации поверхности.

4. В каждом углу отверстия установите кернер. Это обеспечит точное центрирование при последующем сверлении или резке.

Рекомендации:

Избегайте использования рулетки на малых деталях – даже незначительное смещение влияет на точность. Работайте при хорошем освещении и контролируйте геометрию разметки визуально и измерительными инструментами. Не допускайте люфта инструмента – любые колебания отразятся на точности отверстия.

Вырезание отверстия с помощью ручной дрели и напильника

Для создания прямоугольного отверстия в металлической заготовке с помощью ручной дрели потребуется сверло по металлу диаметром 3–5 мм, разметочный инструмент, керн, напильник (плоский и трехгранный) и тиски. Толщина металла – до 3 мм. Более толстый материал значительно увеличит трудозатраты и риск перегрева инструмента.

Порядок действий:

Сначала выполняется точная разметка отверстия с использованием чертилки и угольника. Керном обозначаются углы будущего прямоугольника и промежуточные точки вдоль его периметра. Сверление производится по этим меткам, начиная с углов – это снизит риск деформации границ.

Отверстия сверлятся максимально близко друг к другу, образуя сплошную линию по периметру прямоугольника. После этого тонким пробойником удаляются перемычки между отверстиями. Если металл не поддается – используется небольшой зубило.

Грубая форма прямоугольника дорабатывается напильниками. Сначала плоским – выравниваются длинные стороны. Затем трехгранным – корректируются углы. Рабочие движения – вдоль стороны отверстия с равномерным нажимом. Использование напильников с насечкой №1 или №2 позволяет добиться точной геометрии и чистых краев.

Важно: металл должен быть надежно зафиксирован в тисках. Работа без фиксации увеличивает риск травмы и снижает точность обработки. После завершения обрабатываются заусенцы с помощью наждачной бумаги зернистостью P100–P150.

Использование угловой шлифовальной машины для формирования углов

После выполнения основных пропилов в металле, для придания прямоугольному отверстию точных углов используют угловую шлифовальную машину (УШМ) с отрезным или лепестковым диском.

- Выбор диска: для черновой обработки – отрезной диск толщиной 1.0–1.2 мм; для доработки – лепестковый диск зернистостью P60–P80.

- Фиксация заготовки: металл должен быть надёжно закреплён струбцинами к металлическому верстаку, исключающему вибрации.

- Позиционирование УШМ: держите инструмент под углом 90° к плоскости металла, чтобы не скруглять внутренние углы и избежать смещения реза.

- Зачистите внутренние стороны предварительно прорезанного отверстия, не выходя за линию разметки.

- Используйте угловые движения для формирования чётких пересечений сторон прямоугольника. Работайте короткими проходами.

- Контролируйте перегрев металла – при появлении синевы делайте паузы или применяйте охлаждение водой с кистью.

- Периодически проверяйте геометрию углов угольником, при необходимости корректируйте форму лепестковым диском.

Не допускайте чрезмерного снятия металла – это приведёт к деформации краёв отверстия и снижению точности посадки.

Создание отверстия с помощью лазерной резки на производстве

Лазерная резка обеспечивает высокоточную обработку металлических листов толщиной от 0,5 до 25 мм. Для вырезания прямоугольных отверстий применяются CO2— и волоконные лазеры мощностью от 1 до 6 кВт. Волоконные лазеры предпочтительнее при работе с нержавеющей сталью, алюминием и медью за счёт лучшей фокусировки и минимальных тепловых искажений.

Для получения отверстия с чёткими углами используют программируемые траектории реза с минимальным радиусом закругления. При подготовке чертежа важно учитывать компенсацию ширины реза (керф), которая может составлять от 0,1 до 0,4 мм в зависимости от толщины металла и диаметра фокусируемого луча.

Обработка осуществляется в инертной атмосфере (обычно азот или кислород). Азот исключает образование оксидной плёнки, что критично для точных посадочных соединений. Кислород увеличивает скорость реза, но может вызывать зону термического влияния до 0,5 мм.

Для исключения прогиба листа и смещения координат используют автоматические прижимы и вакуумные столы. Раскрой должен планироваться с учётом минимального перемещения головы резака для сокращения времени цикла.

После резки не требуется дополнительная механическая обработка, если соблюдены параметры фокусировки, скорость подачи и давление газа. Для прямоугольных отверстий со сторонами менее 5 мм оптимально использовать предварительное пробивание пилотного отверстия, предотвращающее перегрев зоны старта реза.

Обработка краёв вырезанного отверстия для устранения заусенцев

После вырезания прямоугольного отверстия в металле на кромках часто остаются заусенцы – мелкие острые выступы, снижающие качество детали и повышающие риск травмирования. Для их удаления применяют несколько методов, выбор которых зависит от толщины металла, типа станка и требований к точности.

Механическая обработка включает использование шлифовальных кругов с зернистостью от Р80 до Р120 для снятия заусенцев без значительного изменения геометрии отверстия. Для тонколистового металла толщиной до 3 мм эффективна обработка ручным или электрическим напильником с мелкой насечкой, что позволяет точно контролировать форму края.

Для изделий из листовой стали толщиной свыше 5 мм применяют снятие фаски под углом 15–30°, глубиной 0,2–0,5 мм, что облегчает монтаж и предотвращает растрескивание краёв при эксплуатации. При использовании лазерной резки рекомендуют дополнительное шлифование, так как термический эффект образует твердый оксидный слой с острыми краями.

Дебуринг (удаление заусенцев) может выполняться автоматизированными машинами с вращающимися щётками или абразивными насадками, обеспечивающими стабильное качество при больших объёмах производства. При этом скорость вращения выбирается в пределах 3000–6000 об/мин, а подача – 0,5–1 м/мин, чтобы избежать перегрева металла.

В случае алюминиевых и медных сплавов рекомендуется применение неабразивных методов, например, вибрационной обработки с использованием мелкодисперсного абразива для предотвращения микротрещин и сохранения поверхности гладкой.

Вопрос-ответ:

Какими способами можно вырезать прямоугольное отверстие в листовом металле без использования сложного оборудования?

Для вырезания прямоугольного отверстия в металле без применения сложной техники часто используют ручные инструменты. Один из распространённых методов — это применение электролобзика с пилкой по металлу. Сначала на поверхности размечают контур отверстия, затем делают отверстие сверлом для входа пилки и аккуратно выпиливают прямоугольник. Также можно использовать болгарку с тонким диском, выполняя рез по разметке, но такой способ требует аккуратности, чтобы не повредить металл и не получить неровные края.

Какие технологии вырезания прямоугольных отверстий в металле подходят для толстых листов и обеспечивают высокую точность?

Для толстых металлических листов наиболее подходящими считаются методы термической резки, такие как плазменная резка и лазерная резка. Плазменная резка позволяет быстро прорезать металл большой толщины с высокой точностью, создавая ровные кромки. Лазерная резка обеспечивает ещё более аккуратный и точный рез, хотя требует специализированного оборудования и более высокой стоимости. Оба способа подходят для промышленного применения, где важна скорость и качество результата.

Каковы основные трудности при вырезании прямоугольного отверстия в металле и как их избежать?

Основные трудности связаны с точностью разметки и поддержанием ровных краёв отверстия. Часто при резке ручными инструментами края могут получаться неровными или с заусенцами, что требует дополнительной обработки. Чтобы минимизировать эти проблемы, перед резкой нужно тщательно разметить контур, использовать подходящие режущие инструменты с острыми лезвиями и соблюдать технику безопасности. После вырезания края рекомендуется обработать напильником или шлифовальной машиной для удаления заусенцев и придания ровности.

Можно ли использовать электродрель для создания прямоугольного отверстия в металле, и как это правильно делать?

С помощью электродрели прямоугольное отверстие вырезать нельзя напрямую, но можно подготовить начальные отверстия, чтобы затем выполнить рез другими инструментами. Процесс выглядит так: сначала по разметке просверливают несколько отверстий по углам будущего прямоугольника, затем между этими отверстиями с помощью ножовки по металлу или лобзика вырезают стороны. Таким образом электродрель помогает облегчить резку, создавая удобные входные точки для пилки. Главное — выбирать сверла, подходящие по диаметру и для металла нужной толщины.