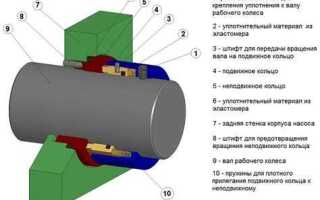

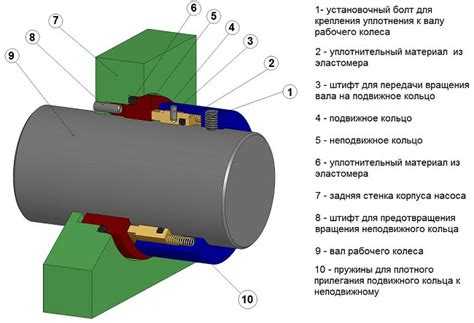

Торцевое уплотнение предназначено для герметизации зазора между вращающимся валом насоса и корпусом, предотвращая вытекание перекачиваемой жидкости. Основной рабочий элемент – пара трения из двух колец: одно неподвижное, закреплённое в корпусе, и другое, жёстко связанное с валом, вращающееся вместе с ним. Их контактная поверхность обеспечивает герметичность за счёт очень малого зазора, который удерживает жидкость благодаря капиллярным и поверхностным силам.

Для эффективной работы торцевого уплотнения важно поддерживать правильный режим смазки и охлаждения контактных поверхностей. Чаще всего в качестве смазки используется перекачиваемая среда, однако при агрессивных или вязких жидкостях требуется подача внешней смазки или установка дополнительных систем циркуляции. Неправильный выбор материала уплотнительных колец приводит к ускоренному износу и снижению срока службы.

Установка торцевого уплотнения требует точного позиционирования и регулировки давления пружин, которые обеспечивают необходимый прижим колец друг к другу. Избыток усилия ведёт к повышенному трению и нагреву, недостаток – к протечкам. Рекомендуется регулярно контролировать состояние уплотнения, измеряя температуру и давление смазочной жидкости, чтобы своевременно выявлять износ и предотвращать аварийные ситуации.

Конструкция и назначение торцевого уплотнения в насосе

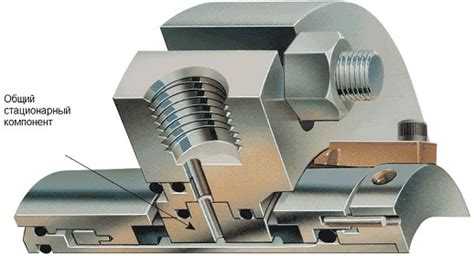

Торцевое уплотнение обеспечивает герметизацию вала насоса, препятствуя утечке рабочей жидкости в зону вращающихся частей. Основные элементы конструкции включают два контактных кольца – неподвижное и вращающееся, изготовленные из износостойких материалов (например, керамика, карбид кремния, графит), а также пружину или иной механизм, поддерживающий их контакт.

Неподвижное кольцо фиксируется в корпусе, а вращающееся – закреплено на валу насоса, что позволяет обеспечить плотное прилегание рабочих поверхностей. Для минимизации трения и предотвращения перегрева между кольцами организуется тонкий слой жидкости, который формируется за счет давления перекачиваемой среды.

Назначение уплотнения – обеспечить долговременную эксплуатацию насоса без протечек при сохранении механической целостности и снижения износа деталей. Торцевое уплотнение должно выдерживать высокие давления, агрессивные среды и температурные колебания, сохраняя при этом стабильную герметичность.

Рекомендуется применять материалы с высокой твердостью и химической стойкостью, а также обеспечивать регулярное техническое обслуживание с проверкой состояния пружин и поверхности колец. Правильный выбор и установка торцевого уплотнения напрямую влияют на эффективность насоса и снижение аварийных простоев.

Материалы и их влияние на износостойкость уплотнения

Выбор материала для торцевого уплотнения напрямую определяет срок его службы и эффективность работы насоса. Ключевые параметры – твёрдость, химическая стойкость, теплопроводность и способность выдерживать абразивное воздействие.

- Карбид кремния (SiC) – обладает высокой твердостью (около 2500 HV) и отличной коррозионной стойкостью. Идеален для работы с агрессивными средами и при повышенных температурах до 350 °C. Износ минимален благодаря низкому коэффициенту трения.

- Керамика (оксид алюминия, Al₂O₃) – оптимальна при умеренных химических нагрузках, обеспечивает хорошую стойкость к абразивам. Однако хрупка и не подходит для гидравлических ударов или вибраций.

- Графитовые материалы – обеспечивают самосмазывающиеся свойства, снижают трение. Хорошо работают в условиях недостатка смазки, но чувствительны к механическим повреждениям и высокому давлению.

- Нержавеющая сталь (например, AISI 316) – используется для корпусов и пружин, обладает высокой механической прочностью и коррозионной стойкостью, но в контакте с более твёрдыми поверхностями требует аккуратного выбора пары материалов.

Для повышения износостойкости рекомендуют сочетать пары материалов с разной твердостью: например, SiC с графитом или керамикой с нержавеющей сталью. Такая комбинация уменьшает риск заедания и избыточного нагрева.

Важно учитывать рабочие условия: агрессивность среды, давление, температуру и присутствие абразивов. Например, при высоком содержании твёрдых частиц предпочтительнее керамика или карбид кремния, тогда как для чистых и умеренно агрессивных сред подходят графитовые уплотнительные кольца.

- Оценить химический состав и абразивность рабочей среды.

- Выбрать материал с учётом максимальной температуры и давления.

- Использовать комбинации материалов для снижения трения и повышения стойкости.

- Проводить регулярный мониторинг состояния уплотнений и замену по износу, а не по сроку эксплуатации.

Механизм герметизации и предотвращение утечек жидкости

Торцевое уплотнение насоса состоит из двух основных компонентов – неподвижной и вращающейся колец, контактирующих между собой под давлением. Герметизация достигается за счёт минимального зазора между этими поверхностями, по которому практически невозможно прохождение жидкости.

Для эффективной работы механизма герметизации учитываются следующие параметры:

- Материал колец: используют карбид кремния, графит, твердосплавы, обладающие высокой износостойкостью и низким коэффициентом трения.

- Прижимающая сила: обеспечивается пружиной или гидравлическим давлением, поддерживая постоянный контакт колец и компенсируя износ.

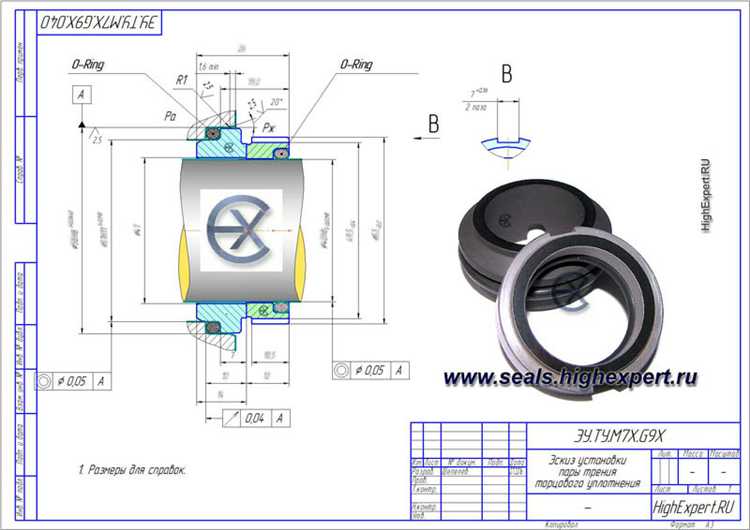

- Шероховатость поверхностей: критична для создания тонкой плёнки жидкости, которая предотвращает сухое трение и износ.

Для предотвращения утечек важна организация системы охлаждения и смазки уплотнения:

- Подача чистой жидкости через специальные каналы для удаления загрязнений и тепла.

- Установка защитных манжет и лабиринтовых уплотнений перед торцевым для снижения попадания абразивных частиц.

- Использование внешних уплотнительных камер с контролируемым давлением, чтобы предотвратить выход жидкости в атмосферу.

Регулярный контроль состояния и замена изношенных колец позволяют поддерживать герметичность и избегать аварийных ситуаций. Несоблюдение зазоров или недостаток смазки приводит к быстрому износу и увеличению утечек.

Влияние скорости и давления на работу торцевого уплотнения

Скорость вращения вала напрямую влияет на износ торцевого уплотнения. При увеличении скорости контактные поверхности испытывают более интенсивное трение, что приводит к повышению температуры и риску деформации уплотнительных колец. Рекомендуется поддерживать скорость в пределах, указанных производителем, обычно не превышая 10 м/с для стандартных материалов.

Избыточное давление в системе создает повышенную нагрузку на уплотнение, что увеличивает вероятность утечки и преждевременного износа. Максимально допустимое давление для большинства керамических и углеродных уплотнительных пар составляет от 1 до 3 МПа. При превышении этого уровня необходимы специальные уплотнения с усиленной конструкцией и улучшенными материалами.

Оптимальное сочетание скорости и давления обеспечивается контролем гидравлических параметров и регулярным техническим обслуживанием. При работе в условиях повышенного давления скорость следует снижать, чтобы избежать критического нагрева и разрушения торца уплотнения. Использование систем охлаждения и смазки существенно расширяет рабочие параметры и увеличивает ресурс уплотнения.

Для насосов с переменным режимом работы рекомендуется применять уплотнения с адаптивными материалами, устойчивыми к перепадам давления и скоростей. Это минимизирует вероятность протечек и сокращает количество аварийных простоев оборудования.

Типичные причины выхода из строя и способы диагностики

Основные причины поломок торцевого уплотнения связаны с механическим износом, перегревом и нарушением условий смазки. Механический износ возникает из-за абразивных частиц в рабочей среде или неправильного монтажа. Перегрев вызывается снижением эффективности охлаждения или чрезмерным давлением, превышающим допустимые параметры уплотнения. Нарушение смазки связано с попаданием загрязнений в сальниковую камеру или применением неподходящих смазочных материалов.

Для диагностики целостности уплотнения рекомендуется проводить визуальный осмотр на наличие трещин и задиров, проверять герметичность при работе под давлением. Контроль температуры уплотнения с помощью пирометра позволяет выявить перегрев до критического уровня. Анализ состава жидкости в сальниковой камере выявляет присутствие посторонних частиц и указывает на возможные утечки.

Для своевременного обнаружения неисправностей используют ультразвуковую диагностику, регистрирующую микровибрации в зоне уплотнения, и контроль вибрации насоса. Резкое увеличение виброуровня сигнализирует о нарушениях прилегания рабочих поверхностей. Рекомендуется проводить регулярное техническое обслуживание с измерением параметров давления и температуры, а также заменой изношенных элементов согласно регламенту производителя.

Правила монтажа и технического обслуживания торцевого уплотнения

Перед установкой торцевого уплотнения необходимо тщательно очистить все контактные поверхности от грязи, масла и старых герметиков. Корпус и вал должны быть проверены на отсутствие механических повреждений и деформаций. Максимально допустимая шероховатость контактных колец – Rz 0,2–0,4 мкм.

Уплотнительные кольца и пружины монтируют в специально предусмотренные пазы с учетом ориентации по маркировке производителя. Зазор между торцами колец не должен превышать 0,02 мм, чтобы обеспечить герметичность без чрезмерного трения.

Для предотвращения повреждений при монтаже используют специальные монтажные оправки или мягкие материалы, исключающие контакт с острыми металлическими краями. Вал фиксируют в неподвижном положении, чтобы исключить смещение уплотнения при сборке.

Перед запуском системы проверяют смазку уплотнения: используют рекомендованные производителем жидкости, контролируют давление и температуру смазочной среды. Недопустимо превышение максимальной рабочей температуры на 10% от указанной в технических характеристиках.

Плановое техническое обслуживание включает визуальный контроль состояния уплотнения каждые 500 моточасов и замер зазоров с помощью щупов. Замена уплотнения проводится при появлении следов износа, трещин или утечек, не превышающих допустимый уровень – 3 мл/сутки.

При эксплуатации важно избегать сухого хода насоса более 5 секунд, так как это приводит к мгновенному перегреву и разрушению торцов. При длительных простоях рекомендуется проводить продувку и смазывание уплотнения для предотвращения коррозии и высыхания эластомеров.

Вопрос-ответ:

Как именно торцевое уплотнение предотвращает протечку жидкости в насосе?

Торцевое уплотнение представляет собой пару поверхностей — вращающуюся и неподвижную — которые прижимаются друг к другу с небольшим усилием. За счет очень гладкой обработки этих поверхностей создаётся тонкий слой жидкости, который служит барьером и не позволяет рабочей среде просачиваться наружу. При этом минимальное трение и правильное давление обеспечивают герметичность без износа деталей.

Почему в конструкциях насосов используют именно торцевые уплотнения, а не другие виды?

Торцевые уплотнения обладают способностью работать при высоких давлениях и температурах, сохраняя герметичность даже при значительном износе. Они компактны, позволяют избежать утечек агрессивных и токсичных жидкостей, а также обеспечивают долговечность оборудования. Такие уплотнения можно обслуживать и заменять без разборки насоса, что упрощает техническое обслуживание.

Какие материалы чаще всего применяются для изготовления торцевых уплотнений и почему?

Для уплотнительных поверхностей используют керамику, карбид кремния и углеродные материалы благодаря их высокой твердости и износостойкости. Корпуса и пружины обычно делают из нержавеющей стали или специальных сплавов, устойчивых к коррозии. Такой подбор материалов помогает выдерживать сложные условия эксплуатации, включая агрессивные среды и высокие температуры.

Как поддерживается оптимальный контакт между поверхностями торцевого уплотнения в работе насоса?

Контакт между уплотнительными поверхностями регулируется пружиной или другим механизмом прижатия, который обеспечивает постоянное давление. При этом давление жидкости в насосе тоже влияет на прижим, создавая баланс, при котором минимизируется трение, предотвращается износ и сохраняется герметичность. Если давление падает, пружина компенсирует снижение прижима, сохраняя работу уплотнения.

Что происходит с торцевым уплотнением при перегреве насоса и как это влияет на его работу?

При перегреве происходит расширение материалов уплотнения и изменение свойств смазочной пленки между поверхностями. Это приводит к увеличению трения, ускоренному износу и, в некоторых случаях, к нарушению герметичности. Чтобы избежать подобных проблем, конструкции предусматривают охлаждение, а также материалы, устойчивые к высоким температурам, и контроль за температурным режимом работы насоса.

Как устроено торцевое уплотнение в насосе и какие его основные компоненты?

Торцевое уплотнение состоит из двух поверхностей — неподвижной и вращающейся, прижимающихся друг к другу с помощью пружины или механизма давления. Обычно используется парa из специальных материалов: одна часть — твердая, например, карбид кремния, а другая — более мягкая, например, графит или углерод. Основная задача этих поверхностей — предотвратить утечку жидкости из корпуса насоса, одновременно позволяя валу вращаться без потерь герметичности. Кроме того, конструкция включает пружины или гидравлические элементы, которые обеспечивают постоянный контакт между поверхностями, компенсируя износ и колебания.