Изготовление пазов – ключевая операция при сборке деревянных конструкций, от каркасов мебели до элементов межкомнатных перегородок. Вид паза, его глубина и форма напрямую влияют на прочность соединения, долговечность изделия и точность сборки. Выбор метода зависит от задачи, породы древесины и доступного инструмента.

Ручная работа стамеской даёт точный контроль над размерами и глубиной паза. Этот способ применим при мелкосерийном производстве или реставрации, где требуется подгонка по месту. Стамеску выбирают с шириной, соответствующей ширине будущего паза, а для точного торца применяют разметочный угольник и нож.

Фрезерование с помощью ручного или настольного фрезера обеспечивает высокую скорость и повторяемость. Используются прямые фрезы с подшипником или направляющей шиной. Для увеличения точности заготовку фиксируют в шаблоне, а глубину съёма задают поэтапно – в несколько проходов.

Циркулярная пила

Шипорезные станки

Лазерная и ЧПУ-обработка применимы для сложных или нестандартных пазов, включая криволинейные формы. Несмотря на высокую стоимость оборудования, такой способ обеспечивает исключительную точность и повторяемость, что важно для дизайнерской мебели и прототипов.

Выбор ручного инструмента для нарезки прямолинейных пазов

Для точной нарезки прямолинейных пазов в древесине используются три основных типа ручного инструмента: стамеска, ручной фрезер и пазовый рубанок. Выбор зависит от глубины, ширины и количества пазов.

Стамеска применяется при изготовлении коротких пазов глубиной до 20 мм. Оптимальна для точных, нешироких выемок, особенно в твёрдых породах дерева. Для контроля глубины используется разметка с помощью штангенциркуля или глубиномера. Рекомендуется выбирать стамески с лезвием шириной 6–12 мм, заточенным под углом 25–30°.

Ручной фрезер с параллельным упором позволяет создавать пазы одинаковой глубины и ширины по всей длине. Используются прямые фрезы диаметром 6–12 мм. Скорость вращения регулируется в пределах 18 000–28 000 об/мин, в зависимости от породы дерева. Для длинных пазов необходима направляющая рейка или шаблон.

Пазовый рубанок эффективен при серийной нарезке пазов фиксированной ширины, например, 4 или 6 мм. Регулировка глубины производится винтовым механизмом. Лезвие должно быть острым, предпочтительно с углом заточки около 30°. Используется при изготовлении рам, соединений шип-паз и для декоративной выборки.

Важно: перед работой инструмент должен быть точно отрегулирован. Лезвия – остро заточены. Поверхность заготовки – закреплена. Это обеспечивает безопасность и качество паза.

Применение стамески и молотка для выдалбливания узких соединений

Для точного выдалбливания узких соединений, например, шипов и проушин шириной до 10 мм, используют острую стамеску с углом заточки лезвия 25–30°. Длина режущей кромки должна соответствовать ширине паза или быть немного меньше. Это позволяет контролировать каждое усилие и избежать сколов по краям заготовки.

Перед работой деталь фиксируют в тисках или с помощью струбцин. Стамеску устанавливают точно по разметке, перпендикулярно поверхности. Первый удар молотком должен быть лёгким – он лишь задаёт направление. Последующие удары усиливаются постепенно, чтобы избежать смещения инструмента.

Работу начинают с обеих сторон паза, продвигаясь к центру. Это снижает риск разрушения волокон и обеспечивает чистые края. При глубине более 10 мм, после удаления основной массы древесины, производят зачистку дна паза, удерживая стамеску наклонно, срезая материал послойно.

Для твёрдых пород дерева рекомендуется использовать деревянный или резиновый молоток, чтобы уменьшить отдачу и повысить точность. При работе важно контролировать вертикальность стамески на каждом этапе, особенно при создании соединений с допуском менее 0,2 мм.

Настройка фрезера для выборки паза заданной глубины

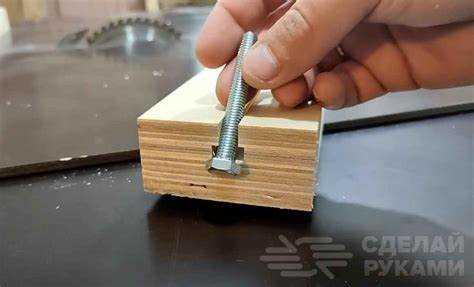

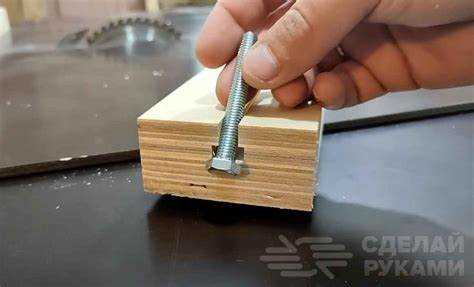

Перед началом работы убедитесь, что выбран фрезер с возможностью точной установки глубины реза. Идеально подходят модели с микролифтом или штангенциркулем глубиномера. Установите фрезу нужного диаметра – например, 8 мм для типового соединительного паза в щитах.

Закрепите фрезу в цанговом патроне, оставив не менее 20 мм хвостовика в зажиме. Это обеспечит стабильность и исключит вибрации. Отметьте на заготовке начало и конец паза карандашом, чтобы контролировать путь инструмента.

Настройте глубину фрезерования. Установите фрезер на ровную поверхность, опустите фрезу до соприкосновения с базой, зафиксируйте основание. Поднимите фрезу на величину, равную желаемой глубине паза – например, 10 мм – и установите ограничитель глубины на этой высоте. Проверьте точность установки с помощью штангенциркуля.

Если глубина паза превышает 10 мм, производите выборку в несколько проходов, снимая за один заход не более 4–5 мм. Это снижает нагрузку на инструмент и исключает сколы. Между проходами очищайте паз от стружки – используйте пылесос или кисть.

Для прямолинейного паза применяйте параллельный упор или направляющую шину. Контроль зажима направляющей обязателен – люфты приведут к неточной выборке. Перед фрезеровкой проведите пробный проход на ненужной заготовке, чтобы убедиться в точности и чистоте обработки.

Использование циркулярной пилы с направляющей для продольных пазов

Циркулярная пила с направляющей шиной обеспечивает точное выполнение продольных пазов при изготовлении соединений типа «шип-паз», а также для врезки в кромку. Главное преимущество – стабильная глубина и параллельность пропила относительно кромки заготовки.

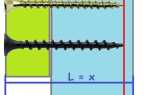

Для получения паза шириной, превышающей толщину пильного диска, требуется выполнить несколько проходов с боковым смещением направляющей или пилы. Например, при диске 2,4 мм и необходимом пазе 8 мм достаточно трёх проходов с интервалом 2,7–2,8 мм. Расстояние выставляется при помощи проставки или цифрового штангенциркуля.

Рекомендуется использовать диск с минимальным количеством зубьев (например, 24–36) для быстрого съёма материала, но с умеренной подачей, чтобы исключить вырыв волокон. Установка глубины реза на 0,5–1 мм больше толщины детали обеспечивает выход диска снизу и чистый пропил по всей длине.

Перед началом работ заготовка должна быть жёстко зафиксирована струбцинами на устойчивой поверхности. Направляющая фиксируется с помощью съёмных зажимов или двустороннего скотча – от смещения зависит точность всей операции. Не следует использовать пилу без направляющей – даже небольшое отклонение приведёт к браку всей детали.

Для уменьшения прижога и перегрева рекомендуется делать перерывы между проходами и регулярно очищать диск от древесной смолы. После выполнения всех проходов паз дорабатывается стамеской или шлифовальным блоком при необходимости точной подгонки.

Изготовление шиповидных соединений с помощью шаблонов

Для точной и быстрой нарезки шиповидных соединений применяются специальные шаблоны – направляющие приспособления, обеспечивающие стабильность реза. Один из распространённых вариантов – шаблон типа «ласточкин хвост», совместимый с фрезером и оснащённый металлическими направляющими, точно соответствующими форме шипов и проушин.

Перед началом работ заготовки фиксируются в зажимах строго перпендикулярно к поверхности шаблона. Используется прямая или коническая фреза, в зависимости от типа соединения. Глубина реза устанавливается с помощью упора на фрезере. Отклонение даже на 0,5 мм приведёт к люфту или невозможности сборки.

Для шипов прямоугольного профиля подходит классический прямой шаблон с шагом 25–30 мм. Применение фрезера с копировальной втулкой гарантирует повторяемость. Важно использовать фрезу с рабочей длиной, превышающей толщину заготовки минимум на 2 мм.

При изготовлении соединений серийно, настройка ограничителей глубины и боковых упоров позволяет получать стабильный результат без подгонки. Заготовки маркируются заранее, чтобы избежать путаницы при сборке. После обработки важно проверить стыковку: соединение должно входить с лёгким натягом без зазоров.

Для повышения надёжности шаблонов применяют металлические вставки в местах направляющих пазов. Это снижает износ и обеспечивает точность при повторном использовании. Шаблоны из фанеры или MDF требуют регулярной проверки геометрии и могут использоваться только при разовом производстве.

Техника последовательного пропила лобзиком по разметке

Для точного выполнения паза с помощью лобзика требуется строгое соблюдение последовательности действий. Разметка должна быть выполнена с использованием металлической линейки и остро заточенного карандаша толщиной линии не более 0,5 мм. При необходимости допустимо использовать шило для нанесения тонкой канавки вдоль линии реза.

- Закрепить заготовку струбцинами на устойчивой поверхности, исключая вибрацию и смещение.

- Выбрать пилку с минимальным разводом зубьев и шагом не более 1 мм – предпочтительно модели для чистого продольного реза по твёрдой древесине.

- Выполнить контрольное включение лобзика в холостом режиме для оценки плавности хода.

- Начинать пропил с одного края паза строго по разметке, удерживая подошву инструмента плотно к поверхности заготовки.

- Выполнять рез не глубже 2–3 мм за один проход. После каждого пропила отводить лобзик и контролировать направление.

- Повторять резы параллельно первому, сдвигаясь внутрь паза, до достижения нужной ширины. Шаг между пропилами – 2–3 мм.

- Избыток материала между пропилами удалять стамеской по направлению волокон, действуя с минимальным нажимом.

Контроль глубины осуществляется с помощью глубиномера или штангенциркуля. По завершении следует шлифовать дно паза вручную, используя шлифовальный брусок с абразивом зернистостью P120–P150.

Контроль точности и подгонка паза при сборке деталей

Для обеспечения надёжности соединения в деревянных конструкциях важно добиться точного соответствия размеров паза и вставляемой детали. Отклонения более 0,2 мм могут привести к ослаблению соединения или необходимости повторной обработки.

- Измерение производится штангенциркулем с точностью не менее 0,1 мм. Проверяются ширина, глубина и перпендикулярность стенок паза.

- Контроль формы выполняется с помощью угольника и калиброванной вставки из той же древесины. Щели между вставкой и пазом не допускаются.

- Для оценки посадки используют метод «сухой сборки» – деталь вставляется без клея. При правильной подгонке она входит с умеренным усилием, без зазоров и без риска раскола.

Если выявлено несовпадение, возможны следующие действия:

- При узком пазе: доработка плоским рашпилем или стамеской с проверкой после каждого прохода.

- При широком пазе: вклейка шпонки из той же породы дерева, последующая повторная выборка до нужного размера.

- Если дно паза неровное – зачистка стамеской по направляющим меткам глубиномера.

При серийной подгонке важно использовать шаблоны и ограничители глубины, чтобы минимизировать разброс параметров. После окончательной подгонки все сопрягаемые детали должны быть пронумерованы для точной сборки.

Вопрос-ответ:

Какие способы наиболее подходят для изготовления пазов в домашних условиях без сложного оборудования?

Если у вас нет доступа к профессиональной мастерской, можно использовать ручной фрезер, стамеску или ножовку. Для прямолинейных пазов удобен ручной фрезер с направляющей — он обеспечивает аккуратный и ровный рез. При отсутствии фрезера можно разметить паз, сделать два параллельных пропила ножовкой и выбрать древесину между ними стамеской. Такой метод требует аккуратности, но позволяет получить хороший результат без дорогостоящих инструментов.

Можно ли использовать циркулярную пилу для выборки пазов и как это сделать?

Да, циркулярную пилу можно применять, особенно если нужно сделать широкий паз. Для этого следует выполнить серию параллельных пропилов на нужной глубине, а затем удалить оставшиеся перемычки при помощи стамески. Работать следует аккуратно, фиксируя заготовку и контролируя глубину погружения пилы. Такой способ подходит для крупных элементов, например, при изготовлении мебели или конструктивных соединений.

Какая толщина и глубина паза считается оптимальной для шипового соединения?

Толщина и глубина паза зависят от размеров соединяемых деталей. Обычно паз делают на треть толщины заготовки, а глубину подбирают так, чтобы шип входил в него с плотной посадкой. Например, если толщина доски 18 мм, то паз шириной 6 мм и глубиной 12 мм будет подходящим вариантом. Такой подход обеспечивает прочность соединения и удобство при сборке.

Чем отличается паз, выполненный стамеской, от паза, сделанного фрезером?

Паз, выполненный фрезером, как правило, получается ровнее и чище по краям. Инструмент позволяет задать точную глубину и ширину, что особенно удобно при серийной работе. Стамеска же требует больше времени и навыков. Однако она незаменима, когда необходимо сделать паз в труднодоступном месте или скорректировать уже готовое соединение. В некоторых случаях стамеской можно добиться более плотной посадки за счёт точной подгонки.

Можно ли выбрать паз в заготовке, не повреждая её декоративное покрытие?

Да, но для этого нужно соблюдать осторожность. Если заготовка уже покрыта лаком или шпоном, лучше использовать ручной фрезер с острым фрезером и ограничителем глубины. Это позволит избежать сколов. Также желательно нанести малярную ленту вдоль линии будущего паза — она защитит покрытие от отслоения. Перед началом работы рекомендуется сделать пробный рез на ненужном участке или подобной детали.