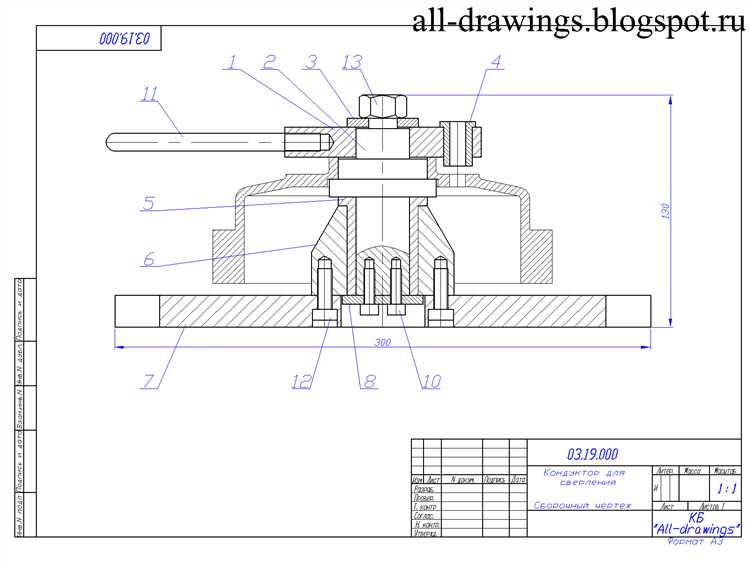

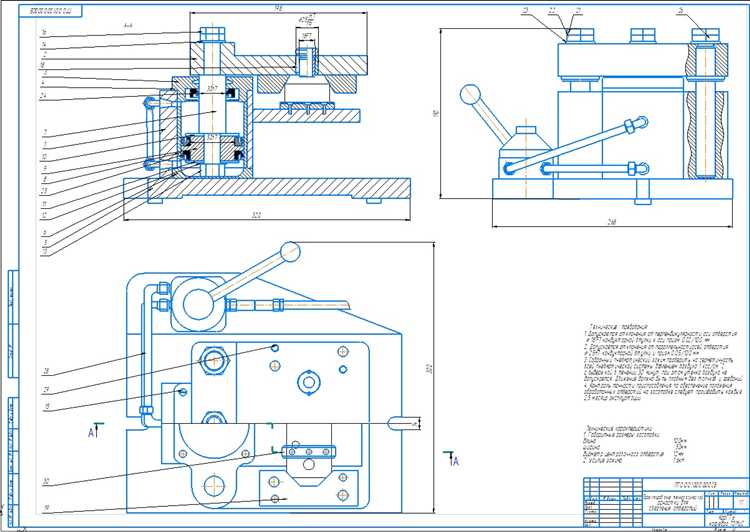

Точность сверления – ключевой параметр при изготовлении деревянных и металлических конструкций. Отклонение оси отверстия всего на 1–2 мм может привести к расхождению деталей, нарушению симметрии и снижению прочности соединений. Для решения этой задачи рационально использовать самодельный кондуктор – направляющее устройство, которое исключает смещение сверла и обеспечивает строгое соблюдение углов и расстояний между отверстиями.

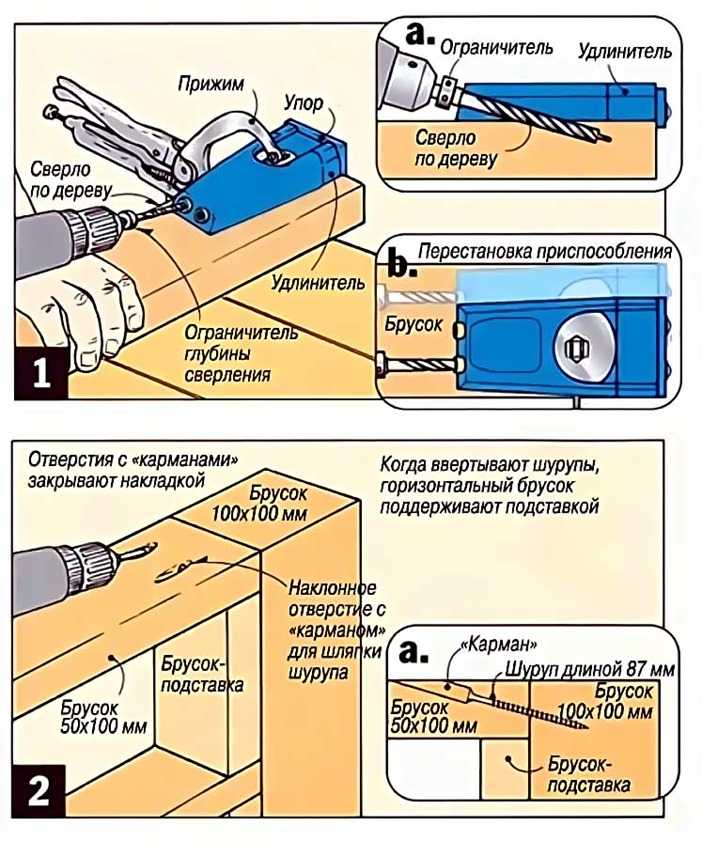

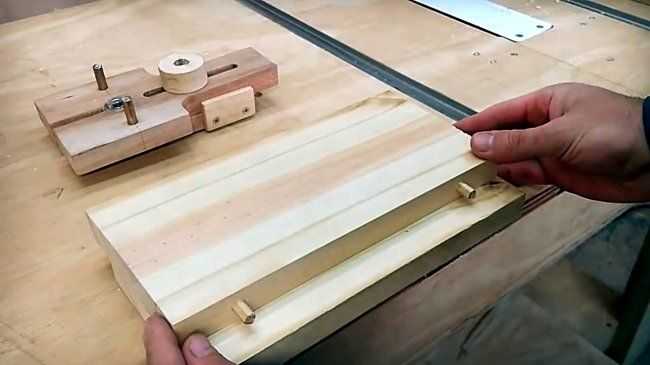

Самодельный кондуктор легко собрать из доступных материалов: алюминиевого профиля, стальной пластины, фанеры толщиной 10–18 мм или текстолита. Оптимальный диаметр втулок для бытового использования – 6, 8 и 10 мм. Для фиксации деталей при сверлении желательно предусмотреть прижимы или фиксирующие болты. Расстояние между втулками следует задавать с учётом типовых соединений: например, 32 мм – стандарт мебельной системы.

Для обеспечения жёсткости конструкции важно избегать люфтов: все элементы должны быть плотно подогнаны, а направляющие – перпендикулярны опорной плоскости. Чтобы гарантировать повторяемость отверстий в серийных деталях, конструкцию можно дополнить ограничителями глубины и упорами. Если планируется сверление под углом, целесообразно предусмотреть наклонную платформу или шарнирное соединение.

Использование самодельного кондуктора повышает точность работы, ускоряет процесс сборки и минимизирует количество брака. При минимальных затратах можно добиться профессионального результата даже в условиях домашней мастерской.

Выбор подходящего материала для корпуса кондуктора

Ключевое требование к материалу корпуса – стабильность геометрии при нагрузке. От этого зависит точность сверления. Ниже приведены основные варианты с их характеристиками:

| Материал | Преимущества | Недостатки |

|---|---|---|

| Фанера березовая (толщина от 12 мм) | Легкость обработки, доступность, хорошая жесткость при правильной склейке | Слабо устойчив к влаге, со временем изнашивается в точках направляющих |

| Текстолит (Гетинакс) | Высокая износостойкость, точность, малое коробление при влажности | Трудоемкость в обработке, требует алмазного или твердосплавного инструмента |

| Алюминий (марки Д16Т, АМг6) | Прочность, малый вес, легко обрабатывается, выдерживает многократное использование | Дороже дерева, подвержен деформации при ударной нагрузке без ребер жесткости |

| Пластик (ПВХ, АБС, капролон) | Легкость, устойчивость к влаге, простота изготовления | Низкая стойкость к нагрузке, быстрое изнашивание отверстий под втулки |

Для бытового использования оптимален березовый фанерный корпус с металлическими втулками. При серийной работе предпочтение стоит отдать алюминию или текстолиту. Ключевой критерий – стабильность размеров при сверлении и возможность точного позиционирования втулок.

Разметка отверстий с учётом точности будущей работы

Перед началом сверления необходимо обеспечить точное позиционирование отверстий. Любое отклонение может повлиять на точность сборки, особенно при изготовлении кондуктора для серийной работы. Используйте металлическую линейку и штангенциркуль для замера расстояний с точностью до 0,1 мм. Центровка должна производиться не по глазомеру, а с помощью разметочного инструмента – например, разметочного циркуля или разметочной линейки с упором.

Для нанесения разметки используйте твёрдый остро заточенный разметочный карандаш или иглу: обычные маркеры и ручки дают неточные линии и растекаются на пористых поверхностях.

Каждую точку будущего отверстия обязательно отмечайте кернером. Удар должен быть средней силы, чтобы обеспечить фиксированную точку для сверла, но не деформировать материал. Кернение особенно критично для точного сверления металла и твёрдых пород древесины.

При разметке нескольких симметричных отверстий пользуйтесь штангенциркулем с глубиномером или разметочным угольником. Проверяйте симметрию диагональными измерениями. Если используется фанера или МДФ, предварительно убедитесь, что лист не деформирован – малейшее коробление искажает все размеры.

Для предотвращения накопления погрешностей при серийной разметке лучше изготовить шаблон из твёрдого пластика или металла. Он позволит переносить точки сверления с минимальной ошибкой и ускорит процесс без потери точности.

Изготовление направляющих втулок в домашних условиях

Для точного сверления необходимы втулки, обеспечивающие жёсткую фиксацию сверла. Самодельные направляющие втулки изготавливаются из износостойких металлов – предпочтительно из стали марок 45 или У8.

- Отрежьте заготовку длиной 25–40 мм из стального прутка диаметром 10–15 мм.

- Закрепите заготовку в токарном патроне. Проточите наружную поверхность до нужного диаметра с допуском не более ±0,05 мм.

- Просверлите осевое отверстие строго по центру. Диаметр сверла должен точно соответствовать размеру будущего отверстия. Используйте центрирующее сверло для начального засверливания.

- Для повышения износостойкости выполните закалку: нагрейте заготовку до 800 °C, быстро охладите в масле. После этого проведите отпуск при температуре 200 °C в течение часа.

- После термообработки произведите финишную расточку отверстия разверткой нужного калибра – это обеспечит точность до сотых долей миллиметра.

Для использования без токарного станка применяйте втулки из втулочных подшипников или подходящих элементов газовых амортизаторов. Важно: внутренний диаметр должен быть не больше на 0,1 мм от диаметра сверла, иначе появится люфт.

Втулки устанавливаются в корпус кондуктора с натягом или фиксируются стопорным винтом. Вариант с заменяемыми втулками позволяет использовать один кондуктор для различных диаметров сверл.

Сборка конструкции с обеспечением жёсткости и стабильности

Для обеспечения точности сверления необходимо исключить любые люфты в конструкции. Основание кондуктора должно быть выполнено из фанеры толщиной не менее 18 мм или стального листа 4–5 мм. Фанеру предварительно обработать влагостойкой пропиткой, чтобы избежать деформации при изменении влажности.

Направляющие втулки следует жёстко закрепить в металлических гильзах, установленных в корпусе. Диаметр втулок должен соответствовать хвостовику сверла с допуском не более 0,1 мм. Гильзы желательно зафиксировать методом холодной посадки или с использованием резьбового соединения с контргайкой.

Корпус инструмента рекомендуется собирать с применением угловых стальных профилей 25×25 мм и заклёпок или болтов М5 с гайками и гроверами. Использование саморезов недопустимо – они ослабляют жёсткость при многократных нагрузках.

Для снижения вибрации и удержания кондуктора на месте, к основанию приклеиваются резиновые амортизаторы толщиной 3–5 мм. Если планируется работа с металлическими заготовками, стоит предусмотреть возможность крепления с помощью струбцин – на торцах основания просверливаются отверстия диаметром 8 мм для их установки.

Все соединения проверяются на отсутствие люфта: допускается зазор не более 0,2 мм между сопрягаемыми деталями. После окончательной сборки проводится тестовое сверление в образце: если сверло уходит от оси втулки, узел направляющей требует корректировки. Любые подвижные элементы, например, поворотные каретки, должны быть снабжены подшипниками скольжения или втулками из фторопласта для равномерной нагрузки и износостойкости.

Проверка параллельности и углов направляющих каналов

Для контроля параллельности каналов используйте индикатор часового типа, установленный на штанге или плоском основании. Перемещайте инструмент вдоль направляющего канала, при этом датчик должен касаться внутренней поверхности. Отклонение более 0,1 мм на длине 100 мм указывает на необходимость корректировки.

Чтобы проверить прямолинейность и равномерность отверстий, пропустите через каналы калиброванный стальной стержень. Он должен проходить свободно, без заеданий. Для сверл диаметром до 10 мм используйте стержни с допуском H7. При обнаружении отклонения направляющие следует перешлифовать или заменить.

Для контроля углов используйте угломер с нониусом или цифровой инклинометр. Установите его на торец направляющей и сравните угол с эталонным – обычно 90° к базовой плоскости. Погрешность не должна превышать ±0,5° при работе с древесиной и ±0,2° для точных металлообрабатывающих задач.

Если кондуктор имеет несколько каналов, проверьте их взаимную ориентацию с помощью двух штифтов и угольника. Разброс более 0,3 мм между краями отверстий на длине 100 мм приведёт к накоплению ошибки при серийном сверлении.

Не полагайтесь на визуальную оценку – используйте только измерительный инструмент с известной точностью. Несоосность даже в доли миллиметра приведёт к перекосу соединений и снижению прочности конструкции.

Адаптация кондуктора под разные диаметры сверл

Для точного позиционирования сверл разного диаметра необходимо обеспечить сменные направляющие втулки. Оптимальная толщина втулок – 3–5 мм, материал – твердая сталь или бронза, выдерживающие износ и предотвращающие биение сверла. Диаметр внутреннего отверстия втулки должен соответствовать диаметру сверла с допуском не более +0,05 мм для минимизации люфта.

Втулки фиксируются в пазах кондуктора при помощи винтов с прижимными планками или защелок, что позволяет быстро менять их без нарушения геометрии установки. Важно, чтобы посадочные места втулок были точно обработаны: отверстия под втулки выполняются сверлом меньшего диаметра с последующей доводкой до нужного размера штангенциркулем или калибр-пробкой.

Для удобства использования рекомендуется изготовить комплект втулок под основные размеры сверл – например, 3, 4, 5, 6 и 8 мм. Если нужно работать с большими диаметрами, можно комбинировать несколько втулок или применять направляющие с увеличенным внутренним диаметром и дополнительными зажимами для удержания сверла без люфта.

При изготовлении кондуктора учитывайте допустимые отклонения: осевое биение сверла не должно превышать 0,1 мм, что достигается точной центровкой втулок и жесткой фиксацией. Регулярная проверка износа втулок позволит своевременно заменять их, сохраняя точность сверления.

Примеры применения самодельного кондуктора в быту и мастерской

Самодельный кондуктор позволяет точно сверлить отверстия в мебельных деталях, обеспечивая равномерное расположение крепежа при сборке шкафов, столов и полок. Например, при установке петель дверцы шкафа кондуктор гарантирует идеальное позиционирование отверстий под евровинты с шагом 32 мм.

В мастерской кондуктор упрощает создание многослойных соединений, например, при сверлении отверстий для шкантов в деталях из массива дерева. Использование шаблона позволяет добиться одинаковой глубины и точного центрирования, что существенно повышает качество сборки и уменьшает количество брака.

При изготовлении рамок и оконных переплетов кондуктор обеспечивает параллельное и равномерное сверление отверстий под штифты или дюбели, что важно для точного сопряжения элементов и долговечности конструкции. Рекомендуется использовать направляющие из твердых материалов, таких как фанера толщиной не менее 12 мм, чтобы избежать деформаций.

В бытовых условиях кондуктор полезен при монтаже мебельных ручек и крючков, особенно когда требуется симметрия и четкое расположение крепежа. Практика показывает, что повторное применение кондуктора сокращает время на разметку вдвое и снижает риск ошибок сверления.

Для электриков кондуктор упрощает создание одинаковых отверстий для установки розеток и выключателей в корпусах распределительных щитов, что обеспечивает аккуратный внешний вид и правильную посадку элементов. Оптимальная толщина направляющей панели – от 10 до 15 мм, что обеспечивает стабильность и точность.

Вопрос-ответ:

Какие материалы лучше всего использовать для изготовления кондуктора для сверления отверстий своими руками?

Для создания кондуктора чаще всего применяют прочные и легко обрабатываемые материалы, такие как фанера толщиной от 10 до 15 мм, алюминиевые листы или пластик высокой плотности. Фанера удобна из-за своей доступности и простоты обработки, алюминий обеспечивает долговечность и устойчивость к износу, а пластик позволяет добиться точности и гладкости поверхности. Выбор зависит от предполагаемых нагрузок и частоты использования.

Как правильно разметить отверстия на кондукторе для точного сверления?

Разметка начинается с точного измерения расстояния между будущими отверстиями с помощью линейки или штангенциркуля. После нанесения меток карандашом желательно проверить их симметрию и параллельность. Затем сверла соответствующего диаметра можно использовать для просверливания направляющих отверстий. Для повышения точности рекомендуется использовать сверлильный станок или дрель с ограничителем глубины и держателем.

Какие преимущества дает использование кондуктора при сверлении отверстий в домашних условиях?

Кондуктор значительно упрощает процесс сверления, обеспечивая точное расположение отверстий без перекосов и смещений. Это особенно важно при работе с несколькими деталями, требующими одинаковой геометрии отверстий. Кроме того, инструмент защищает поверхность от сколов и повреждений, снижая риск ошибки и экономя время на дополнительную подгонку или исправление.

Как обеспечить долговечность и стабильность кондуктора при регулярном использовании?

Чтобы кондуктор служил долго и сохранял точность, необходимо использовать устойчивые к износу материалы и периодически проверять состояние направляющих отверстий. Если отверстия расширяются или деформируются, их можно восстановить, вставив металлические втулки или заменить изношенные элементы. Хранить инструмент лучше в сухом месте, избегая воздействия влаги и механических повреждений.

Какие инструменты потребуются для самостоятельного изготовления кондуктора для сверления?

В первую очередь понадобятся пилы для раскроя материала (ручная или электрическая), дрель или сверлильный станок, набор сверл разного диаметра, линейка, угольник и карандаш для разметки. Кроме того, полезно иметь наждачную бумагу или шлифовальную машинку для обработки кромок и поверхности. В некоторых случаях может пригодиться струбцина для фиксации деталей во время работы.