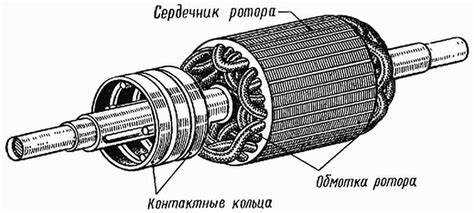

Укладка обмотки статора – ключевой этап в ремонте и производстве асинхронных электродвигателей, непосредственно влияющий на их КПД, нагрев и срок службы. На этом этапе формируются катушки, укладываются в пазы сердечника, изолируются и соединяются в схему. Точность геометрии, плотность посадки и качество межвитковой изоляции определяют устойчивость двигателя к токам короткого замыкания и перегреву.

Для укладки используется провод с эмалевой или стеклотканевой изоляцией, чаще всего марки ПЭТВ-2 или ПЭТ-155. Диаметр провода подбирается в зависимости от тока фазы и сечения паза статора. Укладка производится с применением прокладок из электрокартона, ленты из лакоткани, а в ряде случаев – слюдосодержащих материалов для повышения термостойкости. Особое внимание уделяется уплотнению обмотки в пазах – воздушные зазоры ведут к вибрации и повреждению изоляции.

Формирование лобовых частей требует фиксации витков стеклонитью или термостойкой бандажной лентой. Лобовые части обмотки должны быть симметричными, не касаться корпуса и иметь достаточные зазоры для вентиляции. В завершение проводится импрегнация – пропитка лаком с последующей сушкой, что значительно повышает механическую прочность и электрическую стойкость обмотки.

Подбор сечения и типа провода для обмотки

Сечение провода для обмотки асинхронного двигателя определяется по плотности тока, которая зависит от условий охлаждения и режима работы. Для нормально вентилируемых двигателей стандартного исполнения применяют плотность тока 3–5 А/мм². При затруднённом охлаждении допустимая плотность тока снижается до 2,5 А/мм². В кратковременных режимах допускается увеличение до 6–8 А/мм².

Для расчёта минимального сечения проводника используется формула:

S = I / J, где

- S – требуемое сечение провода, мм²

- I – ток в обмотке, А

- J – выбранная плотность тока, А/мм²

Если ток в обмотке составляет 12 А и двигатель работает в режиме естественного охлаждения, при допустимой плотности тока 4 А/мм² выбирается сечение не менее 3 мм². Округление сечения всегда в большую сторону, с учётом ближайшего стандартного диаметра провода.

Для обмоток используют преимущественно медный эмалированный провод типа ПЭТВ-2 с термостойкостью до 155 °C. При работе в условиях повышенной температуры применяют провод ПЭТ-155 или ПЭТВ-200. Алюминиевый провод допускается только в маломощных двигателях до 1 кВт, с обязательной корректировкой сечения: увеличение на 60% по сравнению с медным аналогом.

При намотке важно учитывать радиус изгиба провода: для медного – не менее 3 диаметров, для алюминиевого – не менее 4. Несоблюдение этого параметра приводит к микротрещинам в изоляции и межвитковым замыканиям.

Максимальное сечение ограничено размером паза статора. При подборе необходимо учитывать толщину изоляции, количество витков и зазор для пропитки лаком. Применение многожильных проводов допустимо только при полной импрегнации и надёжной фиксации витков.

Подготовка пазов статора к укладке

Перед укладкой обмотки необходимо тщательно очистить пазы статора от пыли, металлической стружки, следов старой изоляции и масла. Для этого применяют сжатый воздух, металлические ерши и безворсовые салфетки, смоченные в растворителе, допустимом по классу изоляции используемых материалов.

После очистки каждый паз проверяется на наличие заусенцев, острых краёв и дефектов металла. Все неровности устраняются шлифовкой мелкозернистым наждаком или надфилем. Важно обеспечить плавные входы в пазы, особенно в местах перехода обмотки, чтобы исключить повреждение изоляции при протяжке проводов.

На следующем этапе производится установка пазовой изоляции. Используются термостойкие изоляционные материалы, соответствующие классу нагревостойкости двигателя – чаще всего DMD, Nomex или термостойкий прессшпан. Изоляция должна быть уложена с минимальными зазорами, выступать из паза не менее чем на 2–3 мм для последующей герметизации торцов.

Проверяется плотность прилегания изоляции по всей длине паза: при обнаружении свободного хода возможна прокладка дополнительных слоёв или использование вставок. Недопустимо наличие складок, перекрутов и замятий, так как они вызывают локальные перегревы и пробой изоляции.

Для обеспечения равномерной геометрии укладки обмотки на выходе из паза формируются направляющие канавки или фаски, особенно при использовании многослойных схем. Завершается подготовка маркировкой пазов согласно схеме намотки, что исключает ошибки при укладке фазных групп.

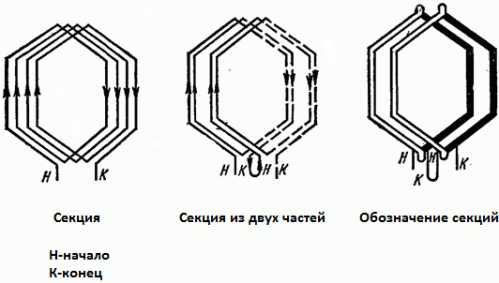

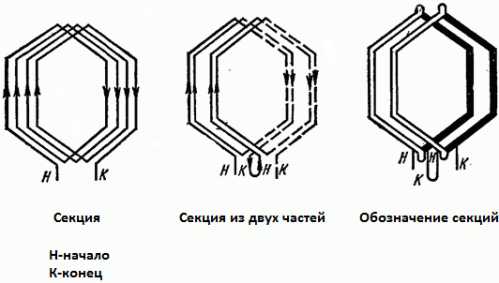

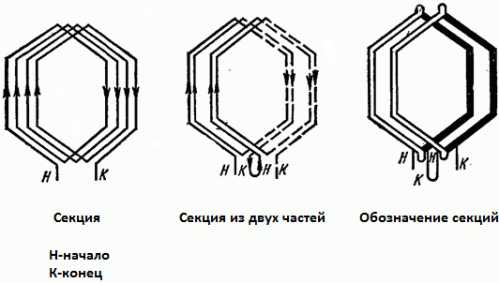

Намотка катушек с учетом количества витков

Точное соблюдение количества витков при намотке катушек обмотки асинхронного двигателя критически важно для равномерного распределения магнитного потока и предотвращения разбаланса фаз. Ошибки приводят к локальному перегреву, вибрациям и снижению КПД.

- Перед началом намотки определить количество витков на каждую катушку согласно расчету, основанному на мощности, частоте сети и полюсности двигателя.

- Использовать шаблон или приспособление, обеспечивающее одинаковую длину витка и плотность намотки.

- Каждый виток должен укладываться строго параллельно предыдущему без перекрещиваний и нахлестов. Нарушение геометрии снижает теплоотвод и ухудшает изоляцию.

- Контроль количества витков вести вручную или с помощью счетчика оборотов. Не полагаться на визуальные ориентиры.

- После намотки каждой катушки проверять количество витков повторно до начала укладки в статор.

Для трёхфазных двигателей все катушки одной фазы должны иметь идентичное количество витков. Отклонение даже на один виток может вызвать несимметрию тока и перегрев. При переходе с одной катушки на другую необходимо избегать изменения натяжения провода, чтобы не влиять на плотность укладки и длину активной части.

При использовании проводов с лаковой изоляцией необходимо избегать повреждений при натяжении и фиксации концов. Для временной фиксации допускается использовать текстолитовые прокладки или специальные зажимы, исключающие сдвиг витков в процессе переноса и установки.

Соблюдение количества витков при намотке определяет электромагнитную симметрию и срок службы обмотки. Любое отклонение – потенциальный дефект, влияющий на весь рабочий режим машины.

В схеме «треугольник» конец одной фазы соединяется с началом следующей: U1 с W2, V1 с U2, W1 с V2. Питание подаётся на узлы этих соединений. Этот способ обеспечивает максимальную мощность, но требует повышенного пускового тока.

Ошибки в соединении приводят к перегреву обмоток, неравномерной нагрузке и вибрации. После соединения проверяют направление вращения вала и, при необходимости, меняют местами любые два питающих провода для его корректировки.

Изоляция катушек и межвитковое пространство

Изоляция катушек обмотки выполняется с применением термостойких материалов, способных выдерживать рабочие температуры до 155 °C и выше (класс F и H). Для первичной изоляции витков используется эмаль на основе полиэфиримидов или полиамидимидов, наносимая на провод при производстве. Эмалированный провод диаметром до 1,2 мм предпочтителен для обеспечения плотной укладки без риска межвиткового замыкания.

Дополнительная межвитковая изоляция необходима в многослойных обмотках и при высоком напряжении. В таких случаях применяются полосы из термостойкой стеклоткани, пропитанной кремнийорганическим лаком, либо аромидные ленты. Расположение изоляции – между слоями и на переходах – критично для предотвращения пробоев. Толщина межслойной изоляции должна быть не менее 0,2 мм для напряжений свыше 400 В.

Катушки после намотки изолируются внешне слюдосодержащими лентами или стеклолентами с последующей пропиткой компаундами на эпоксидной или полиэфирной основе. Вакуумное пропитывание обеспечивает полное заполнение межвиткового пространства, устраняя воздушные полости, которые служат очагами частичных разрядов и термического старения.

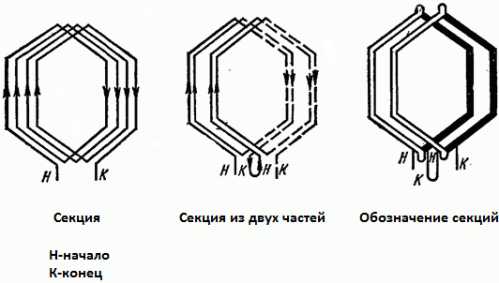

Методы укладки катушек в пазы статора

Укладка катушек в пазы статора асинхронного двигателя требует точного соответствия геометрии катушек и формы пазов для обеспечения надежного контакта и минимизации воздушных зазоров. Основные методы укладки подразделяются на вручную и механизированные.

Вручную катушки формируют согласно технологической карте, закрепляют специальными клипсами или изоляционными вкладышами, после чего аккуратно помещают в пазы. Важно соблюдать правильное направление и глубину посадки катушки, чтобы избежать смещения и повреждения изоляции. Рекомендуется использовать специальные оправки для упрощения процесса и уменьшения риска деформации.

Механизированный метод применяется на серийных производствах с помощью укладчиков катушек, которые автоматически подают, ориентируют и вставляют катушку в паз. При этом контролируется усилие посадки, что обеспечивает равномерное распределение механических напряжений и минимизирует повреждения. Механизация повышает точность и скорость укладки, снижая вероятность ошибок оператора.

При любом методе обязательна проверка качества укладки с помощью измерения глубины посадки и визуального контроля состояния изоляции. Неправильная укладка приводит к ухудшению электрических характеристик, перегреву и снижению ресурса двигателя.

Фиксация и крепление обмотки внутри статора

Обмотка статора должна быть зафиксирована с учетом минимизации вибраций и обеспечения надежного электрического контакта. Для крепления используются специальные клинья из изоляционных материалов, вставляемые между обмоточными пакетами и пазами статора. Клинья должны плотно удерживать проводники, но не допускать механических повреждений изоляции.

Перед установкой обмотки пазовые поверхности и клинья обрабатываются диэлектрической смазкой для облегчения монтажа и защиты от коррозии. Допустимый люфт проводников внутри паза не должен превышать 0,1 мм, чтобы избежать смещения под воздействием электромагнитных сил и вибраций.

Для дополнительной фиксации применяется бандажирование из стеклоткани или капроновой ленты, натягиваемой с усилием около 20–30 Н, что обеспечивает устойчивость обмотки к продольным нагрузкам. Концы обмоточных групп фиксируют термоусадочными трубками или эпоксидными лаками, предотвращающими смещение при тепловом расширении.

Рекомендуется использование термостойких клеевых составов с температурой эксплуатации не ниже 130 °C, что сохраняет прочность фиксации при нагреве двигателя. После установки обмотки и крепежных элементов проводят проверку на отсутствие механических зазоров и повреждений изоляции, используя индикаторы натяжения и визуальный осмотр.

Проверка сопротивления и контроль коротких замыканий

Измерение сопротивления обмоток проводится после завершения укладки для выявления повреждений и контроля качества монтажа.

- Подготовка к измерению:

- Обесточить и отключить обмотки от внешних цепей.

- Использовать мост постоянного тока или цифровой мегаомметр с диапазоном 1–1000 МОм.

- Измерение сопротивления изоляции:

- Проводить измерения между каждой фазой и корпусом двигателя.

- Минимально допустимое сопротивление изоляции – 10 МОм при температуре 20°C.

- При сопротивлении ниже 1 МОм укладку необходимо считать неисправной, требуется повторная изоляция или замена проводов.

- Контроль коротких замыканий в обмотках:

- Использовать метод измерения индуктивного сопротивления или высокочастотный тестер для выявления замыканий между витками.

- Отсутствие значительного отличия параметров каждой фазы указывает на отсутствие замыканий.

- При обнаружении локальных замыканий – локальный ремонт или полная переделка обмотки.

- Дополнительные рекомендации:

- Измерения следует выполнять при стабильной температуре, чтобы избежать искажений данных.

- Повторять проверку после сушки обмотки при температуре 90–110°C в течение 6–8 часов.

- Регулярный контроль во время эксплуатации предотвращает развитие изоляционных дефектов.

Вопрос-ответ:

Какие основные методы укладки обмотки применяются в асинхронных двигателях?

Существуют два главных способа укладки обмотки: пакетная и концентрическая. Пакетная укладка предполагает параллельное расположение проводов, что облегчает их закрепление, но может увеличить габариты обмотки. Концентрическая укладка отличается тем, что витки располагаются друг над другом слоями, что обеспечивает компактность и равномерное распределение электрического поля. Выбор метода зависит от конструкции двигателя и требований к его параметрам.

Как влияет правильность укладки обмотки на работу асинхронного двигателя?

Правильная укладка обмотки гарантирует стабильность электрических характеристик и повышает надежность двигателя. Некорректно уложенные провода могут привести к механическим повреждениям, повышенному нагреву и снижению изоляционных свойств, что в итоге сокращает срок службы устройства. Также укладка оказывает влияние на равномерность магнитного поля и уровень вибраций во время работы.

Какие материалы и инструменты используют при укладке обмотки асинхронного двигателя?

Для укладки обмотки применяют изолированный медный или алюминиевый провод, обладающий высокой проводимостью и износостойкостью. Для фиксации используются специальные клипсы, лаки и пропитки, которые предотвращают смещение и защищают от воздействия влаги и пыли. В работе также применяют приспособления для натяжения и формирования витков, обеспечивающие аккуратность и точность укладки.

Какие ошибки чаще всего допускают при укладке обмотки, и как их избежать?

Одной из распространенных ошибок является неправильное натяжение проводов, что приводит к образованию заломов и повреждению изоляции. Еще одна проблема — неравномерное распределение витков, что вызывает дисбаланс магнитного поля и вибрации. Для предотвращения подобных проблем важно использовать качественные материалы, соблюдать технологию укладки и регулярно контролировать состояние обмотки на каждом этапе сборки.