При работе с металлическими коробами важно учитывать толщину стенок, материал и требуемую точность сгиба. На практике применяются как ручные, так и механизированные методы. Для изделий из стали толщиной до 1,5 мм часто используют листогибочные станки с нижним и верхним пуансоном. Такой способ позволяет добиться радиуса гиба в пределах 1,2–1,5 толщины металла без значительных деформаций стенок.

Если требуется сделать сгиб на коробе из алюминия или нержавеющей стали, применяют метод вальцовки с направляющими шаблонами. Это уменьшает риск трещин и позволяет контролировать угол сгиба с точностью до одного градуса. При этом важно учитывать, что минимальный внутренний радиус для алюминиевых сплавов не должен быть меньше двух толщин листа.

Для мелкосерийных работ подходит сгиб с помощью ручных тисков и направляющей рейки. Такой метод допустим для коробов с толщиной стенки до 0,8 мм. Чтобы избежать заломов, линию сгиба предварительно надрезают V-образным пазом глубиной до 30% толщины материала. После сгиба шов дополнительно усиливают пайкой или точечной сваркой.

При необходимости точного повторения формы используется формовка по матрице. Для этого изготавливают стальную форму, которая повторяет контур готового изделия. Короб гнётся под давлением пресса, что обеспечивает повторяемость геометрии с допуском до ±0,2 мм. Метод подходит для сложных коробов с несколькими плоскостями изгиба.

Выбор минимального радиуса гибки для листового металла

Минимальный радиус гибки зависит от типа металла, его толщины и способа обработки. Пренебрежение этим параметром приводит к трещинам, остаточной деформации и снижению прочности готовой детали.

- Для холоднокатаной стали толщиной до 3 мм минимальный радиус составляет от 1 до 1,5 толщины листа.

- Горячекатаная сталь допускает радиус от 1,5 до 2 толщин листа.

- Алюминий склонен к растрескиванию при малом радиусе, поэтому рекомендуется не менее 2–3 толщин.

- Нержавеющая сталь требует радиуса не менее 2 толщин, при повышенной твердости – от 3.

Слишком малый радиус вызывает поверхностные дефекты, особенно в зонах растяжения. При гибке вдоль волокон после проката вероятность трещин выше – необходимо увеличивать радиус минимум на 25%.

Для лазерной резки и последующей гибки важно избегать термического упрочнения краёв. В этом случае минимальный радиус увеличивается на 20–30% по сравнению с рекомендациями для необработанного листа.

- Определите марку материала и способ его предварительной обработки.

- Уточните толщину и направление волокон (если применимо).

- Используйте коэффициент от 1 до 3 в зависимости от пластичности сплава.

- Добавьте запас, если предполагается холодная гибка на малом радиусе или высокая точность размеров.

При проектировании учитывают не только сам радиус, но и возможность пружинения – чем тверже материал, тем больше фактический радиус после гибки. Это корректируется подбором пуансона с учётом компенсации упругой деформации.

Подбор инструмента для гибки коробки с прямыми углами

Для получения чётких прямых углов при гибке металлической коробки необходим точный выбор инструмента, соответствующий толщине, типу металла и требуемому радиусу гиба.

Листогибочный пресс – основной инструмент для формирования углов 90°. При толщине металла до 2 мм подойдут ручные листогибы с упорами и угломером. Для стали от 3 мм – гидравлические прессы с регулируемым усилием и набором пуансонов и матриц. Стандартная V-образная матрица должна иметь ширину в 6–10 раз больше толщины листа для предотвращения трещин на наружной поверхности изгиба.

Для алюминия, меди или тонкой нержавеющей стали предпочтительны вальцовые или сегментные гибочные станки с возможностью точной настройки зазора между роликами. Это снижает риск заломов и сохраняет геометрию угла.

Ручные угловые гибочные приспособления уместны при мелкосерийном производстве. Однако они требуют предварительной разметки и контроля глубины прижима, особенно при работе с листом свыше 1,5 мм. Недостаточная прижимная сила приводит к закруглению угла вместо прямого сгиба.

Перед выбором оборудования необходимо учитывать допуски на деформацию: например, при гибке листа 1,5 мм из холоднокатаной стали с внутренним радиусом 1 мм потребуется усилие не менее 1,2 тонны на метр гиба. Это исключает использование слабых или универсальных устройств.

Гибка на листогибочном прессе: пошаговая последовательность

1. Подготовка чертежа и расчет гибов. Учитывается радиус гибки, припуск на деформацию и тип металла. Для стали толщиной 1,5 мм с внутренним радиусом 2 мм используют коэффициент K-фактора 0,4–0,5.

2. Выбор V-образной матрицы. Ширина паза подбирается в 6–12 раз больше толщины металла. Например, при толщине 2 мм – V-матрица на 16–20 мм.

3. Настройка пресса. Устанавливается необходимое усилие, исходя из материала, длины линии гиба и толщины листа. При гибке холоднокатаной стали толщиной 2 мм по длине 500 мм потребуется усилие около 25–30 кН.

4. Центровка заготовки. Используют задние упоры, чтобы обеспечить точное позиционирование относительно матрицы. Погрешность выше 0,3 мм может нарушить геометрию коробки.

5. Проведение пробного гиба. Проверяется точность угла и длина полок. При необходимости корректируется положение пуансона и давление пресса.

6. Основная гибка. Лист прогибают до требуемого угла (обычно на 1–2° меньше номинального с учётом пружинения). Для алюминия угол корректируют меньше, чем для стали.

7. Контроль геометрии. Измеряют углы и длины полок с помощью угломеров и штангенциркуля. Отклонения более 0,5° или 0,5 мм недопустимы при изготовлении сварных коробов.

8. Повторная калибровка (при необходимости). Для устранения пружинения и получения точного угла применяют дополнительный прогиб под контролем индикатора.

Использование V-матриц разной ширины для разных типов сгиба

Ширина V-матрицы напрямую влияет на радиус гиба, усилие прессования и качество края. При выборе важно учитывать толщину материала и требуемую геометрию изгиба.

Для тонколистовой стали (до 1,5 мм) применяется V-матрица шириной 6–10 мм. Это позволяет получить малый внутренний радиус и контролировать линию сгиба без перегибов. При использовании более широкой матрицы возможно растрескивание или потеря точности.

Для средних толщин (2–4 мм) подходят матрицы 12–16 мм. Это снижает риск излома на внешнем радиусе и уменьшает давление на кромку. Угол раскрытия матрицы должен быть согласован с углом гиба, иначе возникнут вмятины.

При работе с листами толщиной от 5 мм и выше применяются V-матрицы 18–32 мм. Узкие варианты в этом случае вызывают чрезмерную деформацию кромок и могут привести к дефектам на внутреннем радиусе. Кроме того, узкие V-матрицы увеличивают износ пуансона.

Для получения точного 90-градусного сгиба рекомендуется использовать V-матрицу с шириной, равной 6–8 толщинам металла. Это соотношение обеспечивает баланс между усилием и качеством линии изгиба. Например, при толщине 3 мм оптимальна матрица 18–24 мм.

Гибы под острым углом требуют более узкой V-матрицы, чтобы исключить пружинение и смещение центра давления. В случае Z-образных форм или гибки с отгибом предпочтительны V-матрицы с расширенной зоной входа – это уменьшает риск смятия предыдущего участка.

Для алюминия и нержавеющей стали используются матрицы большей ширины при той же толщине – это компенсирует повышенную пластичность или жесткость материала. При этом необходима калибровка по усилию, чтобы избежать трещин по наружному радиусу.

Предотвращение деформаций на внутренних и внешних углах

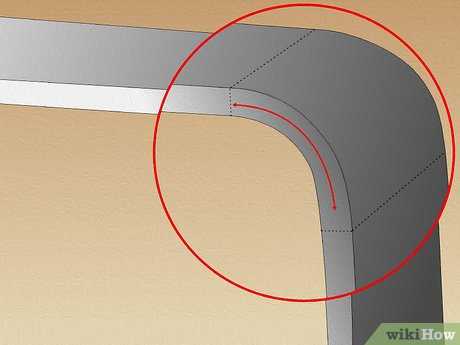

Для снижения риска деформации на внутренних углах необходимо использовать радиусы гиба, соответствующие толщине материала. Минимальный радиус внутреннего изгиба – не менее 1,5 толщины листа. Меньшие значения приводят к трещинам и остаточным напряжениям.

При работе с внешними углами критично учитывать направление волокон металла. Поперечное сгибание увеличивает риск микротрещин на внешней стороне. Оптимально располагать волокна параллельно линии сгиба, особенно при работе с алюминием или нержавеющей сталью.

Для стали толщиной 1 мм рекомендуется внешний радиус не менее 2 мм. При использовании пресса с пуансоном важно, чтобы радиус пуансона был не меньше рекомендуемого радиуса изгиба – это снижает вероятность продольных разрывов.

Для коробов с частыми сгибами под 90 градусов применяется предварительное снятие фаски по внутреннему радиусу. Это уменьшает напряжение на границе сгиба и исключает деформацию кромки.

При последовательных гибах важно соблюдать порядок: сначала внутренние изгибы, затем внешние. Обратный порядок часто вызывает смещение металла и неравномерное распределение нагрузки, что приводит к искривлению углов.

Использование прижимных матриц с регулируемым усилием обеспечивает равномерную формовку без смятия металла. При необходимости точной геометрии применяются вставки с прецизионной подгонкой, предотвращающие вмятины на внешней поверхности.

Для тонколистового металла (менее 0,8 мм) следует избегать острых углов: допустимое минимальное значение – 1 мм внутреннего радиуса. При меньшем радиусе возрастает риск сквозных разрывов при сгибании под прямым углом.

Расчёт припуска на гиб при проектировании коробки

Основная формула расчёта припуска:

L = (t × (π/2 + k)) / sin(угол гиба),

где L – длина припуска, t – толщина листа, k – коэффициент, учитывающий растяжение металла, обычно от 0,3 до 0,5 для стали, угол гиба – в радианах.

Радиус гиба рекомендуется брать не менее толщины листа, иначе увеличивается зона деформации и припуск следует увеличить на 10–15%.

Для алюминия коэффициент k обычно равен 0,4, для нержавеющей стали – 0,5, учитывая их разную пластичность. При углах гиба менее 90° припуск уменьшается пропорционально углу.

Учет припуска важен при расчёте развёртки для лазерной резки или штамповки, чтобы обеспечить точность размеров готовой коробки.

Гибка коробки вручную с использованием направляющих

Направляющие обеспечивают точное повторение углов и минимизируют деформацию металла при сгибании. Для работы подбирают профиль с гладкой поверхностью, жесткостью и правильной геометрией в зависимости от толщины листа и типа металла.

Перед сгибанием лист фиксируют между направляющими с помощью зажимов или струбцин. Расположение направляющих должно соответствовать линии сгиба, чтобы исключить смещение и перекос. Оптимальное расстояние между направляющими зависит от длины сгиба и жесткости материала – чаще всего 100–150 мм.

Процесс сгибания выполняется постепенным прижатием к направляющим с равномерным усилием по всей длине. Нельзя допускать резких движений, чтобы не образовывались трещины и складки. Для тонкого металла применяют деревянные или пластиковые прокладки между инструментом и поверхностью для защиты от повреждений.

Для контроля угла сгиба используют угломер или шаблон. Если требуется сложный профиль, направляющие размещают поочерёдно с разной высотой, чтобы формировать несколько этапов сгиба без перекручивания.

Рекомендуется проверять точность после каждого сгиба и корректировать положение направляющих. Такой способ подходит для средних толщин металла (0,5–2 мм) и небольших серий, когда использование специализированного оборудования экономически нецелесообразно.

Проверка геометрии коробки после гибки и способы корректировки

Контроль точности формы металлической коробки начинается сразу после гибки. Основные параметры для проверки:

- Углы сгиба – измеряются угломером, отклонения не должны превышать ±1°.

- Длины сторон – проверяются рулеткой или штангенциркулем с точностью до 0,5 мм.

- Параллельность противоположных граней – измеряется с помощью линейки или поверочного инструмента, максимальное отклонение 1 мм на длине до 1 м.

- Плоскостность поверхностей – контролируется уровнем или индикатором, допустимые отклонения 0,3 мм.

Если выявлены отклонения, применяются следующие методы корректировки:

- Механическая правка прессом с регулируемыми упорами – позволяет устранить перекосы и выровнять углы.

- Использование пробойников и выколоток для локальной корректировки изгибов и выемок.

- Перегибка с применением гибочного станка под меньшим усилием для точного доведения углов до нужных значений.

- Контрольные прогибы под упорами для исправления прогибов и деформаций плоскостей.

При массовом производстве целесообразно внедрять систему шаблонов и калибров, которые ускоряют контроль и корректировку. При ручной правке важно избегать чрезмерного давления, чтобы не повредить металл и сохранить исходные параметры прочности.

Вопрос-ответ:

Какие основные методы сгибания металлической коробки применяют в производстве?

Чаще всего используют механическое сгибание с помощью пресс-форм, ручное сгибание с применением гибочных станков и холодное формование с помощью специальных роликов. Каждый способ подходит для разных толщин металла и размеров заготовок.

Как влияет толщина металла на выбор способа сгибания коробки?

Толщина определяет, насколько сильное усилие понадобится для сгибания. Для тонких листов подойдут ручные или легкие механические методы. Для более толстых металлических пластин обычно используют гидравлические прессы или комбинированные станки, способные создать нужное давление без повреждения материала.

Можно ли сгибать металлическую коробку без специального оборудования, и насколько это безопасно?

В домашних условиях сгибание возможно с помощью молотка и наковальни или струбцин, но это требует аккуратности и определённого опыта. Без нужного инструмента легко повредить металл или получить травму, поэтому для качественного результата лучше использовать профессиональное оборудование.

Какие ошибки часто допускают при сгибании металлических коробок и как их избежать?

Основные ошибки — слишком резкое сгибание, из-за чего металл трескается, неправильный угол сгиба, а также отсутствие фиксации заготовки, что приводит к смещению. Избежать этого помогает точное выставление параметров станка и использование защитных подкладок.

Как подготовить металлический лист к сгибанию, чтобы получить ровные и аккуратные углы?

Перед сгибанием важно очистить поверхность от грязи и масла, а также сделать разметку с помощью маркера или кернера. При необходимости стоит сделать небольшие надрезы по линиям сгиба, чтобы уменьшить напряжение металла и избежать деформаций. Также важно правильно выбрать ширину и форму гибочной кромки на инструменте.

Какие методы сгибания металлической коробки подходят для тонколистового металла?

Для тонколистового металла часто применяют ручное сгибание с использованием специальных гибочных станков или ручных инструментов, таких как листогиб или гибочный молоток. При этом важно соблюдать аккуратность, чтобы не повредить поверхность и не вызвать трещин. Также применяют технологию холодного сгибания, при которой металл изгибается без нагрева, что подходит для листов небольшой толщины и позволяет сохранить свойства материала. Если требуется более сложная форма, используют листогибочные прессы с настройками под конкретный радиус сгиба.

Как влияет способ сгибания на прочность металлической коробки?

Способ сгибания существенно влияет на прочность конструкции. При холодном сгибании металл подвергается пластической деформации, что может повысить его твердость в зоне сгиба, но одновременно сделать материал более хрупким, особенно при многократных изгибах. Если применить нагрев перед сгибанием (горячее сгибание), металл становится более пластичным, уменьшается риск образования трещин, но может снизиться прочность из-за изменения структуры. Кроме того, правильный выбор радиуса сгиба помогает избежать чрезмерного напряжения в металле, что снижает вероятность повреждений и продлевает срок службы коробки.