Слесарный верстак – это основа рабочего пространства при выполнении любых задач, связанных с металлообработкой, ремонтом и сборкой. Для самостоятельного изготовления понадобится точный план, выбор прочных материалов и базовые навыки работы с металлом и деревом.

Каркас чаще всего изготавливают из профильной трубы сечением 40×40 мм или 50×50 мм. Толщина стенки – не менее 2 мм. Это обеспечивает устойчивость и способность выдерживать нагрузку до 300 кг. Длина стандартного верстака – 1,5–2 метра, высота – 85–90 см. Для усиления конструкции под столешницей привариваются поперечины.

Верхняя часть – столешница – изготавливается из доски толщиной не менее 40 мм, чаще всего используется массив бука или сосны. Для защиты древесины от повреждений и масел сверху устанавливается листовой металл толщиной 2–3 мм. Закрепляется он саморезами или болтами с потайной головкой.

Необходимы крепёжные элементы: болты М10, шайбы, уголки для жёсткости соединений. Важно предусмотреть отверстия под тисочки и другие крепления заранее. Также рекомендуется добавить регулируемые опоры или прорезиненные накладки на ножки, чтобы компенсировать неровности пола и исключить скольжение.

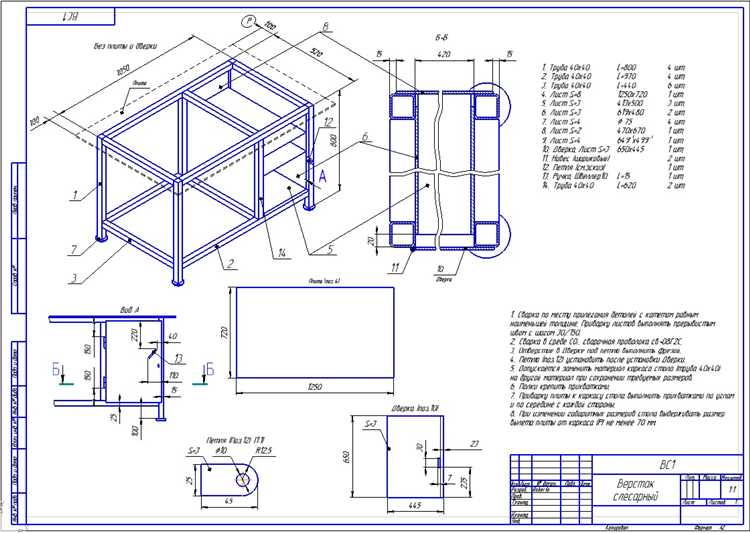

Перед сборкой желательно начертить схему с указанием всех размеров, точек сварки и мест соединений. Это упрощает работу и снижает риск ошибок при монтаже. Минимальный набор инструментов: сварочный аппарат, болгарка, дрель, угольник и рулетка.

Как собрать слесарный верстак своими руками: чертежи и схемы

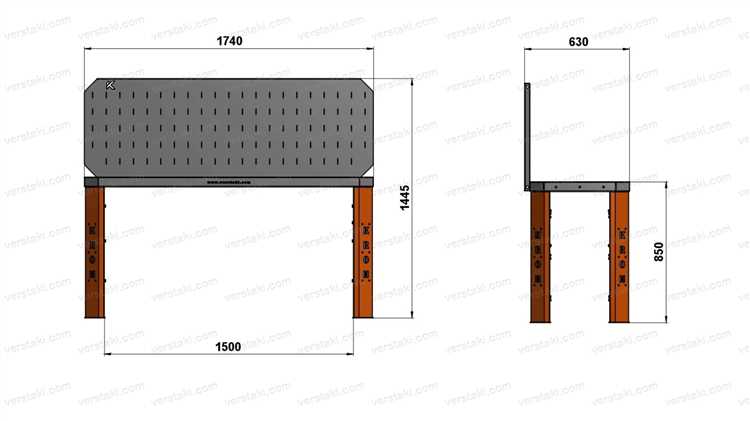

Для основы конструкции понадобится профильная труба 40×40 мм или уголок 40×40 мм. Длина столешницы – 1500 мм, глубина – 600 мм, высота от пола – 850 мм. Эти размеры оптимальны для работы стоя. Каркас сваривается из прямоугольной рамы с четырьмя вертикальными стойками, усиленными диагональными перемычками для жёсткости.

На нижнем уровне (200 мм от пола) располагается полка для хранения инструмента. Её крепят на уголки, приваренные к стойкам. Для покрытия столешницы используют доску толщиной не менее 40 мм, сверху – листовой металл толщиной 3–4 мм, закреплённый саморезами по периметру. Это защитит дерево от механических повреждений и масла.

Если планируется установка тисков, в левом или правом углу рамы следует предусмотреть усиливающее основание – дополнительную металлическую пластину толщиной 6 мм, приваренную к раме под столешницей. Это обеспечит жёсткость при работе с заготовками.

Для крепления к стене заднюю часть рамы оснащают металлическими кронштейнами. В качестве дополнительных опций можно предусмотреть отверстия в вертикальных стойках для подвеса инструментов или монтаж перфорированной панели над столешницей.

Перед сборкой стоит выполнить чертёж в масштабе с указанием всех размеров, точек сварки, размещения крепежа и навесных элементов. Это упростит разметку и исключит перекосы. Сварочные швы провариваются с двух сторон, зачистка выполняется угловой шлифмашиной. Конструкция окрашивается грунтом и эмалью для защиты от коррозии.

Выбор подходящих материалов для каркаса и столешницы

Для поперечных усилений можно применять трубу 30×30 мм. Сварные соединения предпочтительнее разборных: они обеспечивают жёсткость, не требуют постоянной регулировки и устойчивее при длительной эксплуатации. Опоры – регулируемые, на болтах М12 или М16, с широкими пятками или антивибрационными накладками, особенно если верстак будет стоять на неровном полу.

Столешница должна быть устойчивой к ударам, маслам, химии и локальному нагреву. Оптимальный вариант – фанера ФСФ толщиной 30–40 мм, сверху которой закреплена листовая сталь толщиной 2–3 мм. Сталь фиксируется винтами с потайными головками по периметру и точечно по полю, чтобы избежать прогиба. Края можно загнуть или закрыть металлическим уголком, чтобы исключить сколы.

Для вспомогательных участков возможна установка столешниц из ламинированной ДСП, но только вне зоны удара и без крепления тисков. Использование массива дерева или ДСП без защиты – нерационально: они быстро приходят в негодность при работе с металлическими заготовками.

Определение оптимальных габаритов верстака под задачи

Размеры верстака подбираются с учётом характера выполняемых работ, площади помещения и роста пользователя. Универсальных размеров не существует – конструкция должна соответствовать конкретным требованиям.

- Высота зависит от типа работ:

- Слесарные операции с нагрузкой (опиливание, клепка) – 850–900 мм при росте 170–180 см.

- Точные сборочные и монтажные работы – 900–950 мм.

- Работа стоя и сидя – регулируемая конструкция от 750 до 950 мм.

- Ширина столешницы (глубина) определяется типом заготовок:

- Для мелких и средних деталей – 600–700 мм.

- Для габаритных узлов – до 800 мм, если есть доступ к задней части.

- Больше 800 мм нецелесообразно – снижается удобство работы с дальней зоной.

- Длина зависит от наличия тисков и рабочих зон:

- Минимум – 1200 мм при установке одних тисков.

- Оптимально – 1500–1800 мм для размещения тисков, инструмента и пространства для сборки.

- Для двух рабочих мест – 2000–2400 мм.

- Толщина столешницы – от 40 мм для доски из твёрдой древесины или многослойной фанеры. Металлическая накладка или стальной лист толщиной 3–5 мм рекомендуются для защиты от механических повреждений и искр.

- Пространство под верстаком часто используется для ящиков или полок. Расстояние от пола до нижней полки – не менее 100 мм для удобства уборки. Глубина ящиков – до 500 мм, чтобы не мешать ногам при работе сидя.

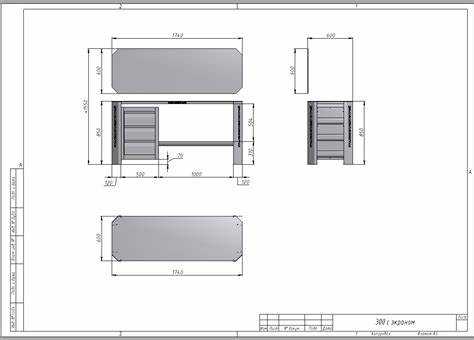

Подготовка чертежа с размерами и схемой сборки

Базовая рама верстака собирается из профильной трубы сечением 40×40 мм. Длина столешницы – 1500 мм, ширина – 700 мм. Высота конструкции – 850 мм. Каркас состоит из четырёх вертикальных стоек, соединённых между собой поперечинами по периметру и дополнительными перемычками для жёсткости.

Расстояние между передними и задними стойками – 650 мм, между левыми и правыми – 1400 мм. Поперечины располагаются на высоте 100 мм от пола, а верхние – на уровне 800 мм. На чертеже указываются сварные соединения и точки крепления для болтов М8 в местах стыковки с деревянной столешницей.

Столешница выполняется из фанеры толщиной 30 мм. Крепление осуществляется через предварительно просверленные отверстия диаметром 10 мм, шаг – 300 мм. По периметру столешницы предусмотрен бортик высотой 30 мм, закреплённый саморезами с внутренней стороны.

Слева под столешницей – ниша под тумбу шириной 450 мм. Пространство справа используется для выдвижных ящиков. Направляющие крепятся к продольным перемычкам, расстояние между которыми – 150 мм. В верхней части правой стороны предусмотрена розетка, закреплённая на металлическом кронштейне.

На схеме указываются все размеры с точностью до миллиметра, включая длины сварных швов и размещение отверстий под крепёж. Маркируются все элементы конструкции с нумерацией, соответствующей спецификации. Это облегчает сборку и исключает ошибки при разметке заготовок.

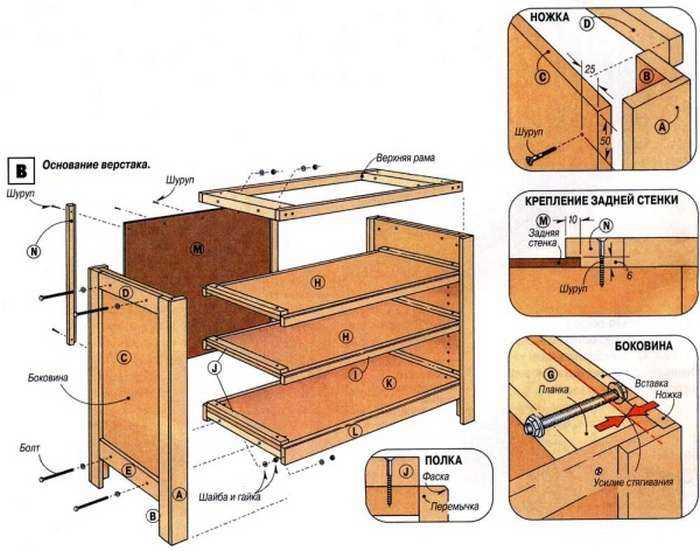

Сборка металлического или деревянного основания

Основание слесарного верстака должно выдерживать значительные нагрузки и обеспечивать устойчивость. Выбор между металлом и деревом зависит от доступных инструментов, бюджета и предполагаемой нагрузки.

- Металлическое основание: используют профильную трубу 40×40 мм или 50×50 мм толщиной стенки от 2 мм. Для резки – углошлифовальная машина, для соединения – сварка или болтовое крепление.

- Рама состоит из четырёх вертикальных стоек (высота 850–900 мм), соединённых поперечинами: двумя продольными и двумя поперечными снизу и сверху. Расстояние между нижними поперечинами – 100–150 мм от пола.

- Поперечины крепятся сваркой или болтами (минимум М8). При болтовом соединении в местах стыков делают отверстия с запасом 1 мм, чтобы компенсировать погрешности.

- Дополнительно усиливают конструкцию диагональными укосинами – по одной на каждую боковую грань. Укосины делают из плоской стали шириной 25–30 мм, крепят сваркой или болтами.

- Перед установкой столешницы проверяют геометрию рамы. Все углы – 90°, поверхности – в одной плоскости. При необходимости подгоняют швы и шлифуют места сварки.

- Деревянное основание: подойдёт брус 100×100 мм или 80×80 мм, сухой, строганый. Соединения – на металлические уголки, саморезы 6×80 мм или мебельные болты с гайками.

- Каркас собирают из четырёх стоек высотой 850 мм, соединённых двумя рамками: верхней и нижней. В местах стыков сверлят направляющие отверстия, чтобы избежать раскалывания древесины.

- Дополнительная жёсткость обеспечивается распорками из доски 30×100 мм, расположенными крест-накрест или под углом между стойками.

- Перед сборкой каждый элемент проверяют на скручивание и трещины. Все соединения затягиваются после проверки диагоналей. Разница между диагоналями не более 5 мм.

- Для защиты от влаги – грунтовка и два слоя износостойкой краски или пропитки. Особое внимание – торцам и местам соединений.

Установка столешницы и усиление конструкции

Для монтажа столешницы используется фанера ФСФ толщиной не менее 21 мм или клееный щит. Поверхность предварительно шлифуется и обрабатывается влагостойкой пропиткой. Крепление производится саморезами 5×50 мм через предварительно засверленные отверстия. Расстояние между крепежами – не более 300 мм по периметру и 400 мм по середине плиты.

Под столешницу устанавливаются поперечные ребра жесткости из бруса сечением 50×50 мм. Они располагаются с шагом 500–600 мм. Каждый брус крепится к металлической раме или деревянному каркасу через металлические уголки на шурупах или болтах М8 с шайбами и гайками.

Дополнительное усиление конструкции обеспечивается диагональными растяжками из стального уголка 25×25 мм. Их размещают между боковыми стойками и задними поперечинами. Крепление – через болтовые соединения или сварку, если рама металлическая.

Если предусмотрена нагрузка свыше 150 кг, рекомендуется установка центральной опоры под столешницей. Материал – профильная труба 40×40 мм или деревянный брус 100×100 мм, закрепленный к полу анкерными болтами.

Монтаж тисков, розеток и дополнительных креплений

Тиски крепят к переднему краю столешницы, ближе к углу. Расстояние от края до центра крепёжных отверстий – 20–30 мм. Основание тисков фиксируют болтами М10–М12 с шайбами и гайками, предпочтительно использовать закладные гайки с обратной стороны столешницы. Для устойчивости столешница должна быть не тоньше 40 мм. При необходимости усиливают снизу металлической пластиной.

Розетки монтируют на вертикальную стенку каркаса или на боковую часть столешницы. Оптимальная высота установки – 100–150 мм над уровнем рабочей поверхности. Используют розеточные блоки с пылевлагозащитой не ниже IP44. Проводка прокладывается в гофре ПВХ или кабель-канале, закреплённом к задней стенке верстака. При выборе провода учитывают нагрузку: для подключения электроинструмента подойдёт ВВГнг 3×2,5 мм². Устанавливается автоматический выключатель на 16 А в отдельной распределительной коробке.

Для подвеса инструмента применяют перфорированные панели (рейки ЛОКС или аналогичные), которые закрепляют над столешницей или на боковых стойках. Фиксация – на саморезы с прессшайбой или болты М6. Крючки, держатели и полки подбираются под тип инструмента. Расстояние между крепёжными точками панели – не менее 300 мм для предотвращения прогиба.

Также можно установить магнитные держатели, направляющие для пластиковых ячеек и подставки под шуруповёрт. Их располагают в зоне досягаемости рабочей руки, обычно на расстоянии 400–600 мм от центра столешницы по горизонтали и до 500 мм по высоте.

Организация мест хранения инструментов и мелочей

Для хранения ручного инструмента рекомендуется использовать перфорированную панель из оцинкованной стали толщиной не менее 1 мм. Расстояние между отверстиями – 30 мм, диаметр – 5 мм. Панель крепится к задней стенке верстака на саморезы с прессшайбой. Для фиксации инструментов подойдут крючки из нержавеющей проволоки диаметром 4–5 мм, которые можно загибать под нужные формы.

Для мелочей (гайки, шайбы, саморезы) удобны пластиковые контейнеры с выдвижными секциями. Минимальный размер одной ячейки – 60×40×40 мм. Контейнеры размещаются в ящиках или на полке над рабочей зоной. Для быстрого доступа секции маркируются по типу содержимого с помощью самоклеящихся этикеток.

Ящики под столешницей стоит разделить перегородками из фанеры толщиной 6–8 мм. Расстояние между перегородками подбирается под конкретные предметы: для отвёрток – 30 мм, для ключей – 50 мм. Ящики устанавливаются на направляющие полного выдвижения длиной не менее 400 мм.

Для электродрели, шуруповёрта и другого объёмного инструмента нужна отдельная ниша или нижняя полка глубиной не менее 500 мм. Оптимальная высота – 250–300 мм. Если инструмент в кейсах, устанавливаются ограничители из алюминиевого уголка 20×20 мм по бокам, чтобы избежать смещения при открывании дверцы.

Для хранения часто используемых предметов можно прикрутить магнитную планку длиной 400–500 мм. Она фиксируется на уровне глаз и удерживает отвёртки, биты, ножи без дополнительных держателей. Максимальный вес удерживаемого предмета – до 1 кг.

Вопрос-ответ:

Какие материалы лучше использовать для изготовления слесарного верстака своими руками?

Для сборки слесарного верстака обычно выбирают древесину и металл. Оптимальным вариантом будет каркас из металлических профилей или уголков — это обеспечивает прочность и устойчивость конструкции. Столешницу часто делают из плотной древесины, например, дуба или берёзы, или используют толстую фанеру с защитным покрытием. Для большей износостойкости поверхность можно покрыть слоем лака или масла. Если верстак планируется для тяжёлых работ, стоит обратить внимание на металлические столешницы или их комбинирование с деревом.

Как правильно составить чертежи для верстака, чтобы потом легко собрать его своими руками?

Для создания чертежа нужно сначала определить размеры и форму будущего верстака. Рекомендуется нарисовать несколько видов: вид сверху, спереди и сбоку, чтобы получить полное представление о конструкции. В чертеже нужно указать габариты всех деталей, их толщину и способ соединения. Важно предусмотреть места крепления для тисков и полок, а также глубину и высоту рабочего пространства. Для удобства сборки стоит обозначить крепёжные элементы — болты, шурупы или сварку, а также указать последовательность сборки. Можно воспользоваться специализированными программами для рисования или просто сделать аккуратные эскизы на бумаге.

Какие инструменты потребуются для сборки слесарного верстака по чертежам?

Набор инструментов зависит от выбранных материалов и способа соединения. Для работы с деревом понадобятся электропила или ручная ножовка, дрель, шуруповёрт, рубанок и шлифовальная машинка. Если каркас металлический, то потребуются болгарка или сварочный аппарат, а также ключи и отвёртки для крепления болтов и гаек. Нельзя обойтись без рулетки, угольника и карандаша для точной разметки. Также полезно иметь струбцины для фиксации деталей во время сборки.

Как обеспечить устойчивость и прочность слесарного верстака при самостоятельной сборке?

Чтобы верстак был устойчивым, нужно внимательно подойти к конструкции основания. Рекомендуется делать каркас из металла или толстой древесины с перекрестными укосинами для жёсткости. Опоры должны быть равномерно распределены и при необходимости регулироваться по высоте. Соединения между деталями лучше выполнять на болтах с шайбами или сваркой, чтобы избежать люфтов. Столешница должна надёжно крепиться к каркасу. Дополнительно можно установить резиновые накладки на ножки — они снизят вибрации и не позволят верстаку скользить по полу.

Какие схемы подключения тисков и других приспособлений стоит использовать при самостоятельной сборке верстака?

Для монтажа тисков важно заранее предусмотреть крепёжные отверстия на столешнице и каркасе. Обычно тиски устанавливают у края верстака, чтобы максимально использовать рабочее пространство. В чертеже следует указать размеры и расположение крепёжных элементов, а также способ их фиксации — через отверстия с болтами или с помощью специальных креплений. Если планируются дополнительные приспособления — например, держатели для инструментов или подставки — нужно продумать их расположение и включить в схему. Правильное размещение и крепление аксессуаров повысит удобство работы и безопасность.

Какие материалы и инструменты понадобятся для сборки слесарного верстака своими руками?

Для создания верстака обычно используют древесину средней твердости, например, сосну или березу, а также металлические уголки для усиления конструкции. Кроме этого, потребуется лист фанеры или ДСП для рабочей поверхности. Инструменты включают электродрель, шуруповерт, рулетку, уровень, стамеску и пилу. Для крепежа понадобятся саморезы и болты с гайками. Если предусмотрена установка тисков, стоит заранее подготовить место для их крепления и, возможно, специальные металлические пластины.

Как правильно составить чертежи и схемы для верстака, чтобы он был удобным и прочным?

Чертежи должны учитывать размеры, подходящие под доступное пространство и рост пользователя, чтобы рабочая поверхность не была слишком низкой или высокой. Рекомендуется сначала нарисовать общий план с габаритами, а затем разбить его на детали: столешница, ножки, полки, ящики. Важно учесть толщину материалов и способы крепления. Для устойчивости верстака стоит добавить распорки или металлические уголки по углам. Схемы помогают наглядно представить, как будут соединяться элементы, что минимизирует ошибки при сборке. Если есть желание, можно включить модульные части — например, выдвижные ящики или отсек для инструментов.