Газовый генератор – устройство, преобразующее химическую энергию топлива в газообразное вещество с высоким содержанием энергии. Основная задача таких генераторов – обеспечение технических процессов горючим газом при отсутствии централизованного газоснабжения или в условиях ограниченного доступа к природному газу.

В промышленности газовые генераторы применяются для получения синтез-газа, используемого в производстве удобрений, пластмасс и синтетического топлива. Их часто интегрируют в металлургические и химические производства для создания контролируемой среды или подачи восстановительного газа.

Эффективность генератора напрямую зависит от типа топлива – угля, биомассы или мазута – и конструктивных особенностей реактора. Рекомендуется выбирать модель с автоматизированной системой регулировки подачи топлива и оптимизации температуры, что значительно снижает расход и минимизирует выбросы вредных веществ.

Принцип работы газового генератора в промышленных процессах

Газовый генератор преобразует твердое топливо или биомассу в синтез-газ путем контролируемого пиролиза и частичного окисления. В камере генерации топливо нагревается при ограниченном доступе воздуха, что обеспечивает термическое разложение без полного сгорания. Температура процесса поддерживается в диапазоне 800–1100 °C, что обеспечивает оптимальное соотношение водорода и монооксида углерода в выходном газе.

Подача воздуха и топлива регулируется с помощью автоматизированных систем управления, обеспечивая стабильность концентрации горючих компонентов. Синтез-газ после очистки подается непосредственно на топливные блоки или в технологические реакторы, где используется для выработки тепловой энергии, производства электроэнергии или химического синтеза.

Для повышения эффективности применяется рекуперация тепла из отходящих газов и контроль влажности сырья, что минимизирует образование смол и конденсатов. Использование газогенераторов с замкнутым циклом снижает выбросы токсичных веществ и повышает безопасность эксплуатации в условиях промышленных предприятий.

Типы газовых генераторов и их конкретные задачи

Газовые генераторы классифицируются по принципу работы и области применения. Основные типы включают:

- Твердотопливные газогенераторы:

- Используют древесину, уголь или отходы растительного происхождения.

- Задача – выработка синтез-газа для отопления или технологических процессов с минимальным расходом топлива.

- Часто применяются в автономных системах теплоснабжения сельских домов и небольших производств.

- Жидкотопливные газогенераторы:

- Работают на дизеле, мазуте или нефти.

- Назначение – получение газообразного топлива с высокой теплотворной способностью для электростанций и котельных.

- Обеспечивают стабильную подачу газа в условиях нестабильного энергоснабжения.

- Газогенераторы с каталитическим горением:

- Используют каталитические реакции для снижения температуры горения и уменьшения выбросов.

- Применяются в химической промышленности и при производстве водорода.

- Обеспечивают чистый газ с минимальным содержанием вредных примесей.

- Мембранные газогенераторы:

- Работают на основе селективного разделения газов через мембраны.

- Специализированы для очистки и обогащения газовых смесей, например, для медицинских или лабораторных нужд.

- Используются при производстве кислорода и азота.

- Пиролизные газогенераторы:

- Превращают органические материалы в газ путем термического разложения без доступа кислорода.

- Задача – производство топлива с низким содержанием загрязнителей и высоким КПД.

- Эффективны для переработки отходов сельского хозяйства и промышленности.

Выбор конкретного типа зависит от источника сырья, требуемого качества газа и условий эксплуатации. Для отопительных целей предпочтительны твердотопливные и пиролизные генераторы, в энергетике – жидкотопливные, а в химической и медицинской промышленности – каталитические и мембранные системы.

Использование газовых генераторов в металлургии и производстве

Газовые генераторы в металлургии применяются для получения восстановительных и защитных газовых сред, необходимых при обработке металлов и сплавов. Чаще всего используются генераторы, работающие на газификации угля или кокса, позволяющие получать газ с высоким содержанием CO и H2. Такие газы применяют для декарбюризации стали, раскисления и удаления оксидов с поверхности металла.

В производстве газовые генераторы обеспечивают непрерывное снабжение восстановительным газом печей непрерывного литья и мартеновских печей, что повышает качество конечного продукта и снижает расход дорогих восстановителей. Оптимальное соотношение CO и H2 в генераторном газе поддерживается на уровне 20–30% для повышения эффективности процессов восстановления.

Рекомендуется использовать генераторы с автоматической системой контроля параметров газа и подачи сырья для минимизации простоев и колебаний состава газа. При этом важно поддерживать температуру горения в пределах 900–1100 °C для предотвращения образования сажи и снижения коррозионного воздействия на оборудование.

Применение газовых генераторов позволяет отказаться от дорогостоящих сжиженных газов, сокращая эксплуатационные затраты и обеспечивая экологическую безопасность за счёт снижения выбросов вредных веществ в атмосферу. Для металлургических предприятий рекомендуется интегрировать газогенераторные установки с системами рекуперации тепла, что дополнительно повышает общую энергетическую эффективность.

Роль газового генератора в энергетических установках

Газовый генератор обеспечивает преобразование химической энергии топлива в тепловую, необходимую для работы турбин и двигателей внутреннего сгорания. В энергетике газогенераторы применяются для получения синтез-газа путем пиролиза или газификации твердых и жидких углеводородных материалов. Концентрация СО и Н2 в выходном газе достигает 20–30% и 40–50% соответственно, что обеспечивает высокую калорийность смеси и эффективность последующей генерации электроэнергии.

Использование газового генератора позволяет снизить зависимость от природного газа, применяя местные и вторичные виды топлива, такие как уголь, биомасса, отходы. Это снижает затраты на топливо и уменьшает выбросы вредных веществ, при условии правильной настройки температуры и соотношения окислителя, что важно для стабильной работы энергетического оборудования.

Оптимальная эксплуатация газового генератора требует контроля параметров газификации: температуры в камере 900–1200 °C, избыточного давления до 3 МПа и влажности сырья. Нарушение технологических режимов ведет к снижению выхода синтез-газа и увеличению образования сажи, что негативно влияет на ресурс оборудования и экономику процесса.

Современные энергетические установки с газогенераторами интегрируют автоматизированные системы управления, позволяющие адаптировать подачу топлива и режим горения в реальном времени. Это повышает КПД установки до 35–40% при комплексном использовании тепла выхлопных газов для паровых котлов и когенерационных систем.

Резюмируя, газовый генератор в энергетике является ключевым элементом, обеспечивающим переход от традиционных видов топлива к более гибким и экономичным технологиям выработки энергии с минимальными экологическими потерями.

Безопасность эксплуатации газовых генераторов на предприятиях

Эксплуатация газовых генераторов требует строгого соблюдения технологических регламентов и правил техники безопасности. Основная опасность связана с утечкой и скоплением горючих газов, что может привести к взрывам и пожарам. Для предотвращения аварий необходимо устанавливать системы автоматического контроля концентрации газа с аварийной сигнализацией и системой аварийного отключения подачи топлива.

Для минимизации риска аварий в помещениях с газовыми генераторами необходимо обеспечить эффективную вентиляцию, обеспечивающую не менее 10-кратного обмена воздуха в час. Электрооборудование в зоне установки должно иметь взрывозащищенное исполнение, соответствующее классу опасной зоны по ГОСТ Р 51330.

При пуско-наладочных работах важно контролировать параметры давления и температуры с отклонениями не более ±5% от нормативных значений. В случае превышения допустимых уровней следует немедленно остановить генератор и провести диагностику системы горения и подачи топлива.

Обязательным условием является регулярное обучение персонала по действиям при аварийных ситуациях, включая использование огнетушителей и проведение эвакуации. Плановые учения рекомендуется проводить не реже одного раза в квартал, фиксируя результаты в журнале безопасности.

Обслуживание и ремонт газовых генераторов: практические рекомендации

Регулярное обслуживание газового генератора начинается с контроля состояния фильтров – воздушного и газового. Рекомендуется менять воздушный фильтр каждые 500 часов работы или раз в 6 месяцев, газовый фильтр – не реже одного раза в год. Засорение фильтров снижает эффективность сгорания и увеличивает износ компонентов.

Проверка системы зажигания включает осмотр свечей и электродов. Зазор между электродами должен составлять 0,7–1 мм. Износ свечей приводит к нестабильной работе двигателя, поэтому замену проводят каждые 1000–1500 моточасов.

Технический осмотр газового редуктора обязателен для предотвращения падения давления и утечек. Раз в год необходимо выполнять проверку герметичности соединений и состояние мембран редуктора. При обнаружении деформаций или трещин мембраны подлежат замене.

Система охлаждения требует контроля уровня и состояния охлаждающей жидкости. В жарком климате рекомендуется менять антифриз каждые 12 месяцев, в умеренном – раз в 24 месяца. Проверяйте состояние патрубков и радиатора на отсутствие засоров и протечек.

Для диагностики работы генератора используйте анализатор выхлопных газов. Измерение концентрации CO и O2 помогает своевременно выявлять нарушения в настройках горелки и снижать вредные выбросы.

При ремонте особое внимание уделяйте герметизации газовых соединений. Используйте специализированные уплотнители, устойчивые к агрессивной среде. Не допускайте перекрута труб и фитингов, чтобы избежать механических повреждений.

Перед запуском после ремонта проводится тестирование под нагрузкой в течение не менее 30 минут. Это позволяет выявить скрытые дефекты и оценить стабильность работы всех узлов.

Вопрос-ответ:

Для каких целей обычно применяют газовые генераторы?

Газовые генераторы часто используются для выработки газа, который служит топливом в различных технологических процессах. Их применяют в металлургии, например, для восстановления металлов, а также в химической промышленности для получения синтетических газов, которые далее используются для производства других веществ или энергии.

Как устроен газовый генератор и на чем основан принцип его работы?

Газовый генератор представляет собой устройство, в котором происходит химическая реакция между твердым топливом (например, углем или древесиной) и газообразным окислителем. В результате образуется смесь горючих газов. Принцип работы базируется на частичном сгорании топлива при ограниченном доступе воздуха, что позволяет получить синтез-газ, содержащий водород и угарный газ.

Какие преимущества у газовых генераторов по сравнению с традиционными методами получения топлива?

Одним из преимуществ является возможность использовать низкосортное или местное сырье, которое не подходит для прямого сжигания. Кроме того, процесс позволяет получать газ с определенным составом, подходящим для последующего использования в различных установках. Это делает газовые генераторы удобным решением для промышленных предприятий, где важно контролировать качество и состав газа.

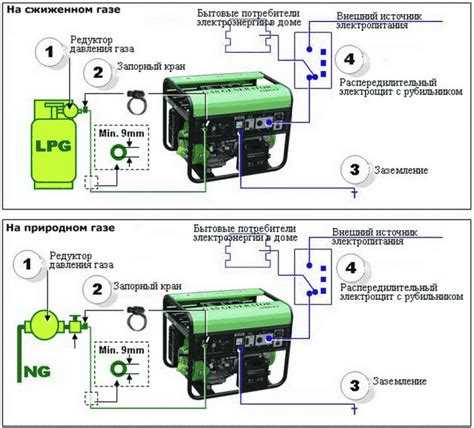

Можно ли использовать газовые генераторы в автономных энергетических системах?

Да, газовые генераторы подходят для автономных систем, особенно в удаленных районах, где нет доступа к централизованным источникам энергии. Они позволяют преобразовывать доступное местное топливо в газ, который затем используется для выработки электроэнергии или тепла. Такой подход обеспечивает независимость и стабильность энергоснабжения в условиях ограниченных ресурсов.

Какие существуют основные требования к топливу для газового генератора?

Топливо должно иметь определенные физико-химические свойства, чтобы процесс генерации газа проходил эффективно. Обычно это твердые материалы с низким содержанием влаги и минимальным количеством примесей, которые могут затруднять реакцию или приводить к образованию шлаков и загрязнению оборудования. Подготовка топлива играет важную роль для стабильной работы установки и качества получаемого газа.