Для надежного объединения укрывного материала важно учитывать его тип, толщину и эксплуатационные условия. Основные методы включают механическое скрепление, термосварку и использование клеевых составов, каждый из которых подходит для конкретных задач и видов материала.

Механическое соединение – наиболее распространенный способ, включающий степлеры, скобы и специализированные зажимы. Он прост в применении и обеспечивает быстрое крепление, однако требует аккуратного монтажа, чтобы избежать повреждения полотна и сохранить герметичность.

Термосварка эффективна для полиэтиленовых и полипропиленовых пленок. Метод заключается в нагреве и плавлении краев полотен с последующим прессованием. Получаемое соединение обладает высокой прочностью и устойчивостью к влаге, но требует специализированного оборудования и контроля температуры.

Клеевые составы применяются для материалов с разной структурой и позволяют добиться эластичного, но прочного соединения. Выбор клея должен учитывать состав полотна и условия эксплуатации – устойчивость к ультрафиолету и влажности, сроки высыхания и гибкость после склеивания.

Правильный подбор и комбинация методов увеличивает долговечность укрытия и защищает растения или строительные конструкции от негативных внешних факторов.

Выбор клеевых составов для склеивания пленок и тканей

Температурный режим эксплуатации также влияет на выбор. Для низкотемпературных условий подходят холодные клеевые составы на водной основе с высокой адгезией и быстрым высыханием. В зонах с переменными погодными условиями лучше использовать двухкомпонентные эпоксидные или полиуретановые клеи, обеспечивающие прочное соединение и стойкость к механическим нагрузкам.

Толщина клеевого слоя должна быть минимально достаточной для заполнения микронеровностей поверхности, чтобы избежать «плавающих» соединений и повышения массы. При работе с тонкими пленками следует выбирать клеи с низкой вязкостью, чтобы избежать деформации материала. Для тканей важна эластичность клеевого шва, предотвращающая разрывы при растяжении и вибрации.

Обязательна проверка адгезии на конкретной партии укрывного материала, так как составы пленок и тканей могут иметь различные добавки и покрытия, влияющие на сцепление. Рекомендуется проводить тесты в реальных условиях эксплуатации, включая воздействие влаги и ультрафиолета. Использование промышленных клеевых систем с сертификатами для аграрного применения снижает риск выхода из строя соединений.

Техника термозапаивания полиэтиленовых укрывных материалов

Термозапаивание полиэтиленовых пленок осуществляется с помощью специализированных аппаратов – сварочных машин с нагревательными элементами. Температура нагрева должна варьироваться в пределах 180–220 °C в зависимости от толщины и типа пленки. При превышении температуры пленка плавится и деформируется, а при недостаточном нагреве шов получается слабым.

Перед началом сварки края пленки необходимо тщательно очистить от загрязнений и просушить, чтобы обеспечить равномерное прилегание и предотвратить образование пустот в шве. Для повышения прочности стыков рекомендуется использовать двойное запаивание, при котором сначала соединяют одну сторону, затем прокладывают второй шов параллельно первому с отступом 5–7 мм.

Скорость подачи пленки в сварочный аппарат регулируется так, чтобы обеспечить полное расплавление поверхностей без образования прожогов. Оптимальная скорость – 0,3–0,5 м/мин при толщине пленки 100–150 микрон. При увеличении толщины пленки скорость снижается до 0,1–0,2 м/мин.

Для контроля качества шва применяют визуальный осмотр и испытания на разрыв. Шов должен иметь равномерный цвет без трещин и пузырей, а прочность соединения – не менее 70% от прочности исходного материала. При необходимости применяют охлаждение шва вентилятором для ускорения затвердевания и предотвращения деформаций.

В случае работы с цветными или армированными пленками параметры температуры и давления подбираются индивидуально с учетом состава и структуры материала. Рекомендуется предварительно проводить тестовые сварки на образцах длиной не менее 30 см для определения оптимальных условий.

Применение строительного скотча для временных соединений

Строительный скотч применяется для быстрого и надежного крепления укрывного материала на короткий срок. Выбор ленты зависит от поверхности и условий эксплуатации: полиэтиленовый скотч подходит для гладких и сухих поверхностей, а армированный – для повышенной прочности и неровных участков.

Оптимальная ширина скотча – от 48 до 72 мм, что обеспечивает достаточную адгезию и равномерное распределение нагрузки. При наклейке важно тщательно очистить поверхность от пыли и влаги, чтобы избежать ослабления сцепления. Ленту рекомендуется наносить с небольшим натяжением, чтобы избежать складок и обеспечить ровное прилегание.

Для временных соединений укрывного материала на строительных объектах стандартный срок использования скотча составляет до 7 дней, после чего материал может начать отрываться из-за воздействия влаги и перепадов температуры. В условиях высокой влажности или ветра рекомендуется использовать дополнительное механическое крепление для предотвращения смещения полотен.

Удаление строительного скотча должно производиться аккуратно, чтобы не повредить укрывной материал. Лучше всего снимать ленту под углом не менее 45 градусов и при умеренной температуре окружающей среды, что снижает риск остатков клея и деформаций полотна.

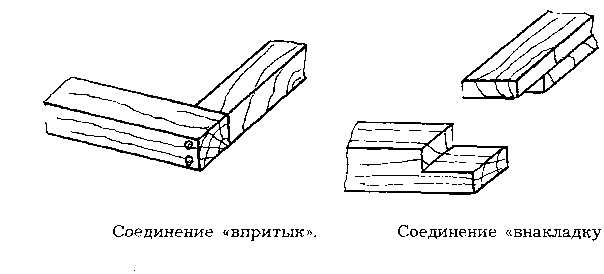

Методы сшивания укрывных тканей вручную и на машинке

Для надежного соединения укрывных тканей применяют несколько техник сшивания, учитывающих свойства материала: плотность, влагостойкость и эластичность.

Ручное сшивание:

- Прямой стежок – оптимален для тонких и средних по плотности тканей. Рекомендуется делать стежки длиной 3–5 мм, чтобы обеспечить прочность и минимизировать повреждение материала.

- Петельный шов (обметочный) – используется для предотвращения осыпания краев. Делают его с интервалом 2–3 мм, особенно на тканях с рыхлым переплетением.

- Шов «назад иголкой» – обеспечивает максимальную прочность шва, подходит для зон с высоким натяжением. Длина стежка 2–4 мм, с обратным заходом иглы для усиления соединения.

- Усиление шва узловыми закрепками – применяется в начале и конце строчки, чтобы предотвратить распускание.

Сшивание на швейной машине:

- Прямой шов – стандартный метод для всех типов укрывных материалов. Оптимальная длина стежка – 2,5–3 мм. При слишком длинных стежках повышается риск разрыва ткани под нагрузкой.

- Зигзагообразный шов – используется для соединения эластичных тканей или при необходимости дополнительной гибкости шва. Ширина зигзага 3–5 мм, длина стежка 1,5–2 мм.

- Двойная строчка – применяется для усиления особо ответственных швов. Вторая строчка выполняется параллельно первой на расстоянии 3–5 мм.

- Использование специализированных игл – для плотных материалов рекомендуются иглы с острым или трикутным срезом, размер 90–110, чтобы минимизировать повреждения ткани.

- Регулировка натяжения нитей – важна для равномерного шва без сборок. Натяжение подбирается экспериментально с учетом толщины ткани и типа нити.

Рекомендуется использовать синтетические нити с повышенной прочностью и устойчивостью к влаге, чтобы сохранить эксплуатационные свойства соединения в агрессивных условиях. Перед началом работы края ткани следует обработать для уменьшения износа и распускания.

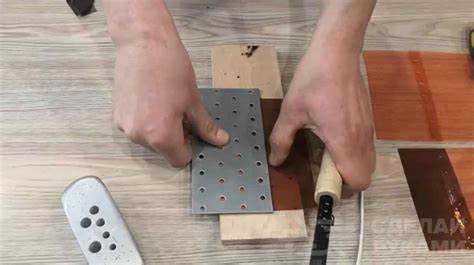

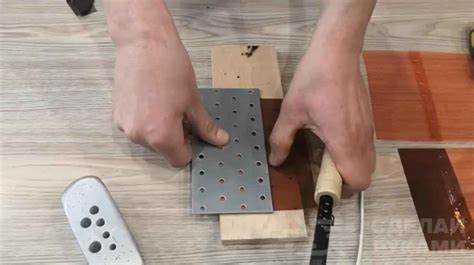

Использование степлера и скоб для быстрого крепления

Степлер с металлическими скобами – эффективный инструмент для соединения укрывных материалов, таких как агроволокно и пленка. Для надёжного крепления выбирайте скобы длиной от 10 до 14 мм, в зависимости от толщины основания и плотности материала. Скобы меньшей длины обеспечивают фиксацию без повреждения ткани, а длинные лучше фиксируют на рыхлых поверхностях, например, на деревянных каркасах.

Перед началом работы натягивайте материал, чтобы избежать складок и провисаний. Устанавливайте скобы через каждые 10-15 см для равномерного распределения нагрузки. На углах и стыках интервал сокращайте до 5-7 см для усиления прочности соединения.

Для многослойных конструкций используйте степлер с возможностью двойного захвата скоб, что предотвращает расхождение слоёв под ветровой нагрузкой. Если материал тонкий, рекомендуется подкладывать тонкую полоску плотной ткани или ленты под место крепления – это защитит укрывку от разрывов.

Для быстрого демонтажа соединений применяйте скобы с открытым концом, легко извлекаемые плоскогубцами. Такой подход удобен при сезонном использовании укрывных материалов. Регулярно проверяйте состояние крепежа после осадков и сильного ветра, заменяя повреждённые скобы для сохранения целостности покрытия.

Соединение с помощью пластиковых клипс и зажимов

Пластиковые клипсы и зажимы обеспечивают надёжное и быстое крепление укрывного материала, не повреждая его структуру. Клипсы из полиэтилена или полипропилена обладают гибкостью и устойчивостью к ультрафиолету, что продлевает срок эксплуатации соединения.

Для монтажа клипсы вставляются через предварительно проделанные отверстия в полотне укрывного материала и фиксируются на каркасе или штанге. Оптимальный диаметр отверстия – на 1–2 мм меньше внутреннего диаметра клипсы, что обеспечивает плотное сцепление без разрывов.

Зажимы применяются преимущественно на участках с повышенной нагрузкой или ветровой нагрузкой, они обеспечивают дополнительную фиксацию полотна. Рекомендуется использовать зажимы с внутренним ребристым упором для предотвращения скольжения материала.

При выборе клипс и зажимов следует учитывать толщину укрывного материала: для пленок толщиной до 0,15 мм подходят легкие клипсы с диаметром захвата до 15 мм, для более плотных и многослойных материалов – усиленные модели с увеличенным захватом.

Использование пластиковых крепежей снижает необходимость в дополнительных инструментах и позволяет быстро демонтировать материал без повреждений. Для повышения герметичности и защиты от влаги рекомендуется применять клипсы с резиновыми уплотнителями.

Обработка стыков укрывного материала герметизирующими лентами

Для надежного соединения стыков укрывного материала применяют герметизирующие ленты с высокой адгезией и устойчивостью к атмосферным воздействиям. Оптимальная ширина ленты – от 50 до 100 мм, что обеспечивает достаточное перекрытие и прочное сцепление с поверхностью. Перед нанесением ленты поверхность стыка очищают от пыли, грязи и влаги, чтобы исключить нарушение герметичности.

Клейкая основа ленты должна обладать эластичностью, позволяющей компенсировать температурные расширения материала и движения конструкции. При укладке ленты натяжение исключают, чтобы избежать деформаций и последующего отслаивания. Ленту накладывают с перекрытием стыков не менее 50 мм с каждой стороны.

Рекомендуется использовать ленты на основе бутилкаучука или полиэтиленовые с усиленным клеевым слоем. Для наружных работ важна стойкость к ультрафиолету и влажности. После нанесения ленты стык проглаживают резиновым валиком или шпателем для равномерного прилегания и удаления воздушных пузырей.

При обработке больших площадей стыки укрывного материала герметизируют с обязательной проверкой прочности сцепления через 24 часа. В случае обнаружения отслоений участок повторно проклеивают или заменяют ленту. Соблюдение этих рекомендаций гарантирует долговременную защиту и предотвращает проникновение влаги под укрывной материал.

Вопрос-ответ:

Какие методы соединения укрывного материала применяют для обеспечения прочности и герметичности швов?

Для надежного соединения укрывного материала часто используют сварку с помощью тепловых аппаратов, что обеспечивает плотное и долговечное сцепление. Кроме того, применяют специальные клеевые ленты, которые создают герметичные стыки без необходимости дополнительного механического крепления. Иногда используется прошивка нитями, особенно если необходима высокая прочность соединения в условиях ветра и нагрузки.

Можно ли соединять укрывной материал с помощью обычной клейкой ленты, и насколько это надежно?

Использование обычной клейкой ленты для соединения укрывного материала возможно, но подходит больше для временных укрытий или небольших участков. Со временем клей может потерять свои свойства под воздействием влаги и температуры, что снижает надежность шва. Для долговременных конструкций лучше использовать специальные ленты с усиленным клеевым слоем или комбинировать этот метод с механическим креплением.

Какие особенности стоит учитывать при соединении разных типов укрывного материала между собой?

При соединении материалов с различной структурой и плотностью важно подобрать совместимые способы крепления. Например, полимерные пленки лучше свариваются тепловым методом, а ткани — прошивкой или с помощью клеевых составов. Также необходимо учитывать различия в расширении и усадке материалов при изменении температуры, чтобы швы не деформировались и не порвались со временем.

Как подготовить поверхности укрывного материала перед соединением для лучшего сцепления?

Перед соединением поверхности необходимо очистить от пыли, грязи и жира, чтобы клеящие вещества или сварочные аппараты обеспечили максимально прочное сцепление. Иногда рекомендуется легкая обработка шлифовкой или обезжиривателем, особенно если материал имеет гладкую поверхность. Важно также просушить материал, если он влажный, поскольку вода снижает адгезию клея и качество сварного шва.

Какие инструменты чаще всего используют для соединения укрывного материала в полевых условиях?

В полевых условиях чаще всего применяют переносные сварочные аппараты, которые работают на принципе горячего воздуха или контактного нагрева. Кроме того, широко используются клейкие ленты с усиленной основой, ножницы для ровного обреза и зажимы для временного фиксации материала. Для прошивки могут взять портативные швейные машины или специальные иглы и нитки с повышенной прочностью.