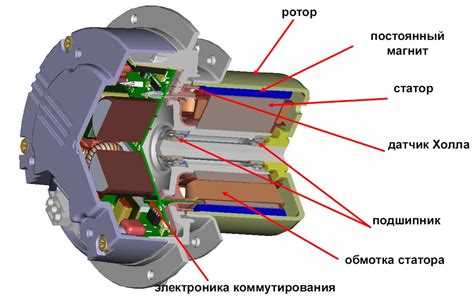

Ротор – это ключевой компонент электродвигателя, отвечающий за преобразование электрической энергии в механическую. Он представляет собой вращающуюся часть машины, на которую передается электромагнитный момент. Конструкция ротора варьируется в зависимости от типа двигателя: в асинхронных двигателях используется короткозамкнутый или фазный ротор, в синхронных – ротор с обмотками возбуждения или постоянными магнитами.

Важным критерием выбора и проектирования ротора является его инерционная масса и способ крепления обмоток, что напрямую влияет на пусковые характеристики и устойчивость работы двигателя. Материалы сердечника ротора обычно изготавливаются из электротехнической стали с высоким уровнем магнитной проницаемости для снижения потерь на вихревые токи и гистерезис.

Оптимизация геометрии ротора позволяет повысить КПД и снизить уровень вибраций. Современные решения включают применение ламинированных сердечников, улучшенные конструкции вентиляции и точное балансирование. При техническом обслуживании важно контролировать состояние изоляции обмоток и подшипников, так как износ этих элементов напрямую влияет на надежность и долговечность вращающейся части электродвигателя.

Определение и основные функции ротора в электродвигателе

Основная функция ротора – создание вращающего момента за счёт взаимодействия магнитного поля статора и тока в обмотках ротора. При этом его конструкция определяет тип и характеристики двигателя: скорость вращения, пусковые моменты, КПД и рабочий диапазон нагрузок.

Ротор должен обеспечивать механическую прочность для выдерживания центробежных сил и тепловую стабильность при длительной работе под нагрузкой. Для уменьшения потерь и повышения эффективности используются специальные материалы – электротехническая сталь с низкими потерями на гистерезис и вихревые токи, а также точная балансировка для снижения вибраций.

Важной задачей является поддержание минимального воздушного зазора между ротором и статором, что влияет на магнитное сопротивление и стабильность работы двигателя. Конструктивные решения ротора, включая форму и расположение обмоток, напрямую влияют на уровень шума, вибраций и срок службы электродвигателя.

Виды роторов: конструкции и материалы

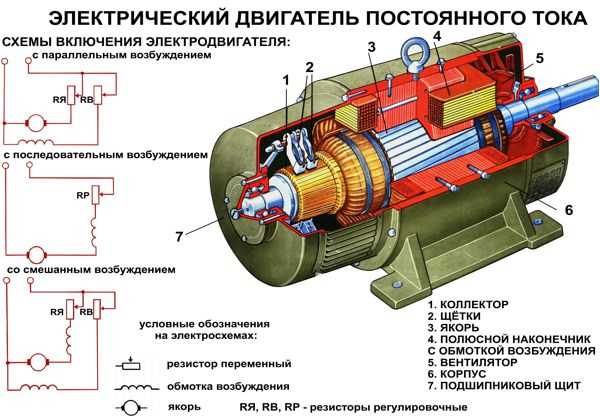

Роторы электродвигателей делятся на два основных типа: короткозамкнутый и фазный (с контактами). Короткозамкнутый ротор состоит из алюминиевого или медного литого или прессованного сердечника с вложенными проводниками, замкнутыми на кольца. Этот тип обеспечивает высокую надежность и простоту обслуживания, широко применяется в асинхронных двигателях.

Фазный ротор включает в себя обмотки, подключаемые через контактные кольца к внешним цепям для регулировки пускового момента и скорости. Обычно используется в двигателях с высокой мощностью и необходимостью точного управления, например, в промышленных приводах.

Сердечники роторов изготавливаются из штампованных листов электротехнической стали с высокой магнитной проницаемостью и низкими потерями на вихревые токи. Толщина листов варьируется от 0,3 до 0,5 мм, что уменьшает нагрев и повышает КПД.

Проводники короткозамкнутого ротора чаще всего изготавливают из алюминия за счет легкости и стоимости, но медь применяется в высокопроизводительных моделях благодаря лучшей проводимости. Медные проводники увеличивают пусковой момент и уменьшают тепловые потери.

Для фазных роторов применяют медные или алюминиевые обмоточные провода с изоляцией из высококачественных материалов, устойчивых к температуре свыше 180 °C, что обеспечивает долговечность и надежность при высоких нагрузках.

В конструкциях с высоким требованием к динамическим характеристикам используются роторы с улучшенной балансировкой и усиленной механической прочностью, включая применение легированных сталей и специальных композитов для уменьшения вибраций и шума.

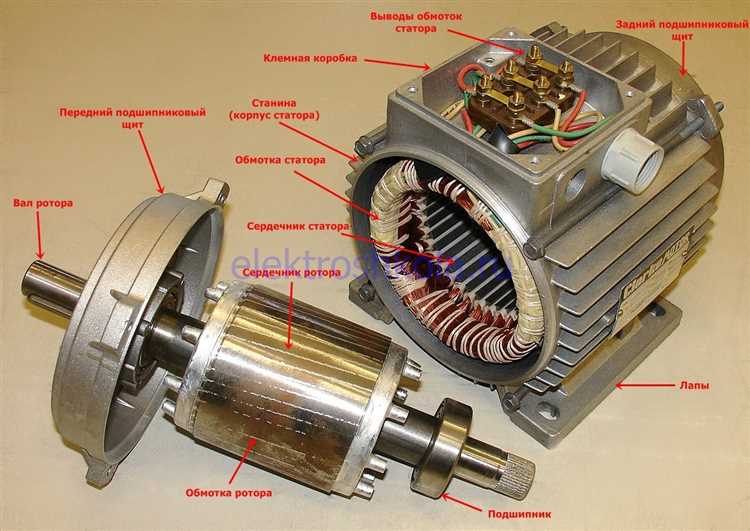

Отличия ротора от статора в устройстве электродвигателя

Сталор – неподвижная часть, включающая каркас с магнитопроводом и систему обмоток, формирующих вращающееся магнитное поле. Материал статора выбирается с прицелом на снижение гистерезисных и вихревых потерь, а конструкция обеспечивает эффективное охлаждение и жёсткую фиксацию обмоток. Статор служит основой для создания магнитного поля, необходимого для работы ротора.

Ротор обладает подвижностью и требует подшипникового узла для вращения, а статор фиксируется корпусом двигателя. При этом воздушный зазор между ними критичен – он определяет эффективность электромагнитного взаимодействия и влияет на рабочие характеристики двигателя. Минимизация этого зазора повышает КПД и снижает вибрации.

В отличие от статора, ротор испытывает значительные механические нагрузки при работе, что требует использования более прочных материалов и точной динамической балансировки. Статор же ориентирован на электромагнитную стабильность и долговечность изоляции обмоток.

Для оптимального функционирования электродвигателя необходимо согласование геометрии и материалов ротора и статора, что влияет на характеристики пускового момента, скорости вращения и тепловыделения. Правильный выбор конструкции каждой части обеспечивает надёжность и длительный срок службы оборудования.

Методы крепления ротора и балансировка вращающейся части

Ротор электродвигателя крепится к валу с помощью шпонок, конусных или конических втулок, а также закалённых шлицевых соединений для обеспечения надежной передачи крутящего момента и предотвращения проскальзывания. В конструкциях с высокими оборотами предпочтительно использовать конические втулки, обеспечивающие плотную посадку и упрощённый демонтаж.

Для закрепления ротора применяются также специальные стопорные кольца и винтовые зажимы, исключающие осевое смещение. При больших нагрузках возможно использование дополнительных фиксаторов с пружинными элементами для гашения вибраций.

Балансировка ротора проводится статическим и динамическим методами. Статическая балансировка выявляет неравномерность массы относительно оси вращения и устраняется добавлением или удалением материала в балансировочных отверстиях или пазах.

Динамическая балансировка выполняется на специализированных станках с двухточечной опорой, выявляя дисбаланс в двух плоскостях, что критично для предотвращения вибраций и преждевременного износа подшипников. Коррекция достигается путем установки грузиков или изменения массы на противоположных сторонах ротора.

Для высокоскоростных электродвигателей точность балансировки должна соответствовать классам G1 и выше по ISO 1940/1, обеспечивая вибрации не выше 2.8 мм/с. При несоблюдении этих норм значительно сокращается срок службы и повышается шум.

Влияние типа ротора на параметры работы электродвигателя

Тип ротора напрямую определяет эффективность, пусковые характеристики и тепловой режим электродвигателя.

- Короткозамкнутый ротор обеспечивает высокий пусковой момент и устойчивую работу при перегрузках. Его инерционность минимальна, что улучшает динамику двигателя.

- Основной недостаток – повышенные пусковые токи, достигающие 5–7 номинальных, что требует наличия пусковых устройств или плавного запуска.

- С фазным ротором достигается значительное снижение пускового тока (до 2–3 номинальных), благодаря внешним сопротивлениям в цепи ротора, что улучшает электроснабжение и уменьшает падения напряжения.

- Регулирование скорости в широком диапазоне достигается подключением изменяемых сопротивлений, что важно для приводов с переменной нагрузкой.

- Ротор с фазным кольцом требует регулярного технического обслуживания щеток и колец, что влияет на эксплуатационные затраты и надежность.

Рекомендации по выбору типа ротора:

- Для насосных и вентиляторных установок с постоянной нагрузкой предпочтителен короткозамкнутый ротор благодаря простоте и меньшему обслуживанию.

- В приводах с частыми пусками или необходимостью регулировки скорости оптимален ротор с фазным кольцом.

- При ограничениях по пусковым токам использовать двигатели с фазным ротором или предусматривать устройства плавного пуска для короткозамкнутых моделей.

- Для повышения энергетической эффективности применять специальные материалы ротора и конструкции с улучшенным охлаждением.

Выбор типа ротора должен базироваться на анализе требований к пуску, нагрузке, частоте регулирования скорости и условиям эксплуатации для оптимального баланса между стоимостью и техническими характеристиками.

Типичные неисправности ротора и способы диагностики

Обрыв или замыкание витков обмотки ротора приводит к снижению крутящего момента и перегреву. Проверка производится измерением сопротивления обмоток мегаомметром или методом косвенного анализа вибраций и температуры.

Износ подшипников вызывает люфт и шум при вращении. Диагностика включает акустический анализ и контроль вибрации с помощью виброметра, а также проверку люфта вручную при остановленном валу.

Деформация или повреждение сердечника ротора проявляется в снижении эффективности магнитного потока и возникновении гудения. Выявляется визуальным осмотром и с помощью ультразвукового контроля.

Перегрев ротора вызывает ухудшение изоляции и деформацию материалов. Температуру контролируют инфракрасными пирометрами, а на работающем двигателе – анализом теплового режима по данным датчиков.

Несбалансированность ротора приводит к вибрациям и повышенному износу подшипников. Диагностика проводится динамическим балансировочным оборудованием и измерением вибрации при работе двигателя.

Регулярное техническое обслуживание и своевременная диагностика позволят выявить дефекты на ранних стадиях, что значительно продлит срок службы ротора и снизит вероятность аварийных простоев.

Обслуживание и ремонт ротора: основные рекомендации

Первичный этап обслуживания ротора – визуальный осмотр на наличие механических повреждений, трещин и износа. Особое внимание уделяется валу: проверяется отсутствие биения и коррозии. При выявлении износа шпонок или канавок необходима их замена или восстановление методом наплавки и механической обработки.

Подшипники ротора требуют регулярной смазки специализированными смазочными материалами с учетом режима работы двигателя. Недостаток смазки приводит к повышенному трению и перегреву, что сокращает срок службы. При обнаружении люфта или шума подшипники подлежат замене.

Катушки ротора проверяют на целостность изоляции и сопротивление обмоток с помощью мегаомметра. Значения сопротивления должны соответствовать технической документации производителя. Поврежденные или пробитые обмотки восстанавливают либо полностью заменяют ротор.

Балансировка ротора – обязательная операция после ремонта и при выявлении вибраций. Небаланc приводит к ускоренному износу подшипников и ухудшению работы двигателя. Балансировка проводится на специализированных стендах с точностью до нескольких грамм.

Перед сборкой ротора очищают от пыли, масла и металлической стружки, используя растворители без агрессивных компонентов. Контакты и места соединений покрывают защитными составами для предотвращения окисления.

Рекомендуется вести учет проведенных ремонтов и обслуживаний ротора с фиксацией измерений и замененных деталей. Это позволит прогнозировать срок службы и своевременно планировать профилактические работы.

Современные инновации в конструкции роторов электродвигателей

Современные роторы электродвигателей всё чаще разрабатываются с учётом повышения энергоэффективности, уменьшения массы и оптимизации теплового режима. Основные направления инноваций касаются материалов, геометрии и способов охлаждения.

- Применение композитных материалов: вместо традиционной стали в конструкции роторов всё чаще используют углепластик и стекловолокно с ферромагнитными вставками. Это снижает массу ротора до 40% без потерь в магнитной проницаемости.

- Литые алюминиевые короткозамкнутые обмотки: для асинхронных роторов применяется прецизионное литьё под давлением, что обеспечивает минимальный электрический контактный переход и снижает потери на сопротивление.

- Оптимизация профиля пазов: современные CAD-системы позволяют точно рассчитывать форму пазов под обмотку, добиваясь минимальных вихревых токов и улучшенной синусоидальности поля.

- Интеграция постоянных магнитов в синхронные роторы: используются неодим-железо-бор (NdFeB) с высокой остаточной индукцией. Для улучшения теплового отвода магниты встраиваются в специальные каналы с жидкостным охлаждением.

- Роторы с размагничивающей защитой: в конструкцию включают слои немагнитного металла, предотвращающие разрушение магнитной структуры при перегреве и перегрузках.

- Сенсорная интеграция: вала ротора оснащаются индуктивными и оптическими датчиками, отслеживающими положение и вибрации в реальном времени. Это позволяет системе управления адаптировать режимы работы под нагрузку и предотвращать перегрев.

Рекомендуется выбирать двигатели с роторами, в которых применены хотя бы два из перечисленных решений. Это существенно увеличивает ресурс, снижает шум и повышает точность управления вращением.