Испытание трубопроводов на плотность – это ключевая процедура для оценки герметичности системы, которая проводится после установки или ремонта трубопроводов. Задача испытания – выявить возможные утечки и убедиться в способности системы выдерживать заданные рабочие параметры. Важно помнить, что такие испытания должны учитывать не только тип трубопроводов, но и специфику рабочей среды, например, давление, температуру и химическую активность жидкости или газа.

Методы испытаний на плотность варьируются в зависимости от цели проверки и используемого оборудования. Наиболее распространенные из них включают гидростатическое, пневматическое и комбинированное испытания. Гидростатическое испытание предполагает заполнение трубопровода водой под давлением, что позволяет выявить утечки на соединениях и корпусах. Пневматическое испытание используется для проверки систем, где невозможно использовать воду, и проводится с применением воздуха или инертных газов, таких как азот. Этот метод менее безопасен из-за возможных сильных взрывов при неправильной эксплуатации.

Для гидростатического испытания важно строго соблюдать рабочие параметры, такие как температура воды, поскольку изменение температуры может повлиять на плотность воды и, следовательно, на результаты теста. Невыполнение требований по давлению может привести к ложным результатам или повреждениям трубопроводов. В случае с пневматическим испытанием необходимо использовать только высококачественное оборудование и соблюдать максимальную осторожность при повышении давления, поскольку воздух или газ в замкнутом пространстве могут привести к резкому разрушению системы при достижении предельных значений давления.

Не менее важен контроль за качеством материалов труб и соединений. При испытаниях на плотность необходимо учитывать не только технические характеристики, но и возможные дефекты, такие как микротрещины, коррозия или заводские дефекты. Поэтому регулярные визуальные осмотры и применение методов контроля, таких как ультразвуковая дефектоскопия, могут существенно повысить точность результатов.

Особое внимание стоит уделить расчету рабочего давления, которое должно быть значительно ниже предельных значений, установленных для конкретной трубы. Это необходимо для безопасного проведения испытания и предотвращения повреждения трубопроводной системы. Эффективное испытание трубопроводов на плотность требует комплексного подхода, включающего не только правильный выбор метода, но и тщательную подготовку оборудования и соблюдение всех стандартов безопасности.

Испытание трубопроводов на плотность: методы и особенности

Испытание трубопроводов на плотность – ключевая процедура, направленная на проверку герметичности системы и предотвращение утечек. Это испытание проводится в процессе монтажа или после ремонта трубопроводов, а также в ходе периодических проверок состояния уже эксплуатируемых сетей. Главная цель – удостовериться в отсутствии утечек газа или жидкости, а также в надежности соединений, фланцев и сварных швов.

Существует несколько основных методов испытания трубопроводов на плотность, каждый из которых имеет свои особенности и применяется в зависимости от типа трубопроводной системы, рабочей среды и условий эксплуатации. Наиболее распространенными являются методы с использованием воздуха, инертных газов, а также воды.

Испытание воздухом применяется на стадии предварительных проверок для трубопроводов, предназначенных для транспортировки газов или воздушных масс. Это быстрый метод, который позволяет быстро определить наличие утечек, но он ограничен по применению на трубопроводах, которые работают при высоких температурах и давлениях. Для проведения такого испытания важно учитывать возможное влияние температуры на объем воздуха и корректировать давление в зависимости от температуры окружающей среды.

Испытание инертным газом проводится чаще всего с использованием азота, поскольку он не реагирует с материалами трубопроводов. Этот метод более точный, чем испытание воздухом, и подходит для трубопроводов, которые будут работать под высоким давлением. Плотность газа легко контролируется, что позволяет выявить даже малейшие утечки. Важной особенностью является контроль уровня давления и использование специальных датчиков для мониторинга герметичности на протяжении всего испытания.

Испытание водой используется в основном для трубопроводов, транспортирующих жидкости. Это наиболее точный метод, так как вода не сжимаема, и утечка даже малых объемов жидкости может быть легко выявлена. Кроме того, в процессе испытания можно дополнительно контролировать прочность трубопроводных материалов на долговечность при воздействии рабочей среды. Важно учитывать температуру воды, которая должна соответствовать условиям эксплуатации трубопровода, а также необходимость слива жидкости после испытания для предотвращения коррозии.

Каждый метод испытания имеет свои ограничения, и выбор подходящего зависит от ряда факторов. Например, для трубопроводов, работающих под высоким давлением, предпочтительнее использовать инертные газы, так как они могут быть поданы в систему в контролируемых объемах. Для трубопроводов, которые должны быть проверены на максимальную герметичность в кратчайшие сроки, может быть применено испытание воздухом. В то время как для водопроводных систем, перед началом эксплуатации, обычно выбирается испытание водой.

Не менее важным аспектом является правильная организация контроля в процессе испытания. Уровень давления, продолжительность проверки, частота измерений и точность приборов играют решающую роль в успешности испытания. Утечка, даже на самых ранних стадиях эксплуатации, может привести к аварийным ситуациям и повреждению трубопровода, поэтому важно соблюдать все нормы и правила проведения испытаний, а также регулярно проводить проверку герметичности для предотвращения потенциальных неисправностей.

Методики испытания трубопроводов на герметичность с использованием сжатого воздуха

Испытание трубопроводных систем на герметичность с использованием сжатого воздуха – один из основных методов контроля состояния трубопроводов перед их вводом в эксплуатацию и в процессе эксплуатации. Он позволяет выявить утечки в системе и обеспечить соответствие ее функциональным требованиям. Метод основан на применении сжатого воздуха в качестве рабочего вещества, которое подается в трубопровод, а затем контролируется его давление и возможные утечки.

Для проведения испытания требуется система, включающая источник сжатого воздуха, манометр, устройства для регулирования давления и средства для точного обнаружения утечек. Применяемое давление в трубопроводе зависит от его номинального рабочего давления, однако для большинства трубопроводных систем испытания проводятся при давлениях, превышающих рабочие на 1,5-2 раза.

Основные этапы проведения испытания на герметичность с использованием сжатого воздуха включают:

1. Подготовка трубопроводной системы. Перед проведением испытания необходимо удостовериться в отсутствии механических повреждений, дефектов, а также проверить исправность всех клапанов и других элементов системы. Все соединения должны быть герметично зафиксированы.

2. Заполнение трубопровода сжатым воздухом. Подача воздуха должна осуществляться медленно, чтобы избежать гидроударов и возможных повреждений труб. Давление следует повышать постепенно, контролируя каждый этап увеличения давления.

3. Установление рабочего давления. На этом этапе важно достичь давления, которое превышает рабочее на 1,5-2 раза. Обычно испытания проводятся на протяжении 10-15 минут при этом давлении, чтобы обеспечить точность результатов.

4. Контроль за утечками. Для определения утечек используется несколько методов: применение мыльного раствора, ультразвуковые детекторы или инфракрасные камеры. Наиболее эффективен метод с использованием мыльного раствора, который позволяет визуально обнаружить место утечки через образование пузырьков.

5. Снижение давления и анализ результатов. После проведения испытания давление сжимаемого воздуха плавно снижается до безопасного уровня. По окончании теста проводится тщательный анализ возможных утечек. Если на каком-либо участке системы наблюдается утечка, участок должен быть устранен, и испытание повторяется.

Метод сжатого воздуха подходит для испытаний как стальных, так и пластиковых трубопроводов. Однако важно учитывать, что для пластиковых труб с низким пределом прочности требуется особая осторожность при повышении давления, чтобы не повредить конструкцию.

Ключевыми преимуществами метода являются высокая скорость проведения испытаний и возможность точного выявления утечек. Однако он требует тщательного контроля за уровнем давления, а также наличие квалифицированного персонала для корректного выполнения всех процедур. Испытания с использованием сжатого воздуха также считаются экологически безопасными, так как не используют химические реагенты или жидкости, которые могут оказать негативное воздействие на окружающую среду.

Особенности применения водяных испытаний для проверки плотности трубопроводов

Принцип проведения водяных испытаний заключается в том, что трубопровод заполняется водой, после чего на систему подается давление, превышающее рабочее. Это давление поддерживается в течение определенного времени, и в процессе испытаний контролируются возможные изменения давления. Если давление остается стабильным, то система считается герметичной. Наличие утечек приводит к снижению давления, что указывает на дефекты.

Преимущества водяных испытаний заключаются в том, что вода не сжимаема, что позволяет точно измерять небольшие изменения давления. Кроме того, вода является экологически безопасным и доступным рабочим веществом, не создающим дополнительных рисков, как это может быть с использованием газа, например, азота.

Однако водяные испытания имеют и свои ограничения. Например, в случае низких температур вода может замерзать, что делает невозможным проведение испытаний зимой без дополнительных мероприятий. Для защиты трубопроводов от повреждений при замерзании применяются специальные антифризы или обогрев труб.

Особенности водяных испытаний связаны с необходимостью точного контроля температуры воды. Вода должна быть при температуре, близкой к температуре окружающей среды, чтобы избежать ошибочных показателей, вызванных тепловыми расширениями или сжижением материала труб. Это особенно важно для трубопроводов, эксплуатируемых в разных климатических зонах, где температурные колебания могут существенно повлиять на результаты.

Кроме того, важно учитывать качество воды, используемой для испытаний. Вода должна быть чистой, без присутствия абразивных частиц или загрязнителей, которые могут повредить внутреннюю поверхность труб и вызвать необоснованные изменения давления. Для этого часто используется дистиллированная вода.

Методы контроля давления могут быть различными: часто используются манометры или датчики давления с высокой точностью. Рекомендуется проводить испытания с использованием автоматизированных систем контроля давления, которые минимизируют человеческий фактор и позволяют более точно отслеживать изменения давления в реальном времени.

Для эффективного проведения водяных испытаний важно также правильно подготовить систему трубопроводов. Трубопровод должен быть очищен от мусора и воздуховыведен, чтобы исключить возможные погрешности при измерении давления. Важно также обеспечить равномерное распределение давления по всей длине трубы.

Водяные испытания на плотность часто применяются для трубопроводов, предназначенных для транспортировки воды, нефтепродуктов и других жидкостей. Эти испытания позволяют выявить слабые места системы до ее ввода в эксплуатацию, что значительно снижает риск возникновения аварийных ситуаций в процессе эксплуатации трубопровода.

Использование газа для проверки герметичности трубопроводных систем: плюсы и минусы

Использование газа для проверки герметичности трубопроводов представляет собой один из самых распространённых методов испытания, особенно при контроле систем, работающих под давлением. В качестве газа чаще всего используется азот, воздух или другие инертные газы. Этот метод обеспечивает быстрый и эффективный способ обнаружения утечек, однако имеет свои особенности и ограничения.

Преимущества:

1. Высокая чувствительность к утечкам. Газовые методы позволяют обнаружить даже минимальные утечки. Например, при использовании азота, который обычно подается в систему под высоким давлением, можно точно определить места, где происходит утечка, благодаря использованию детекторов утечек или визуального наблюдения.

2. Простота и доступность оборудования. Газовые испытания не требуют сложного или дорогостоящего оборудования, что делает этот метод более доступным для широкого круга пользователей, включая малые и средние предприятия.

3. Отсутствие риска загрязнения окружающей среды. Газовые испытания, при правильной организации процесса, исключают загрязнение окружающей среды, в отличие от некоторых других методов, например, использования жидкостей.

4. Минимальные затраты на подготовку. Газовые тесты не требуют подготовки сложных растворов, а само оборудование для проведения испытания обычно проще и дешевле, чем в случае с жидкостными методами.

Недостатки:

1. Необходимость в обеспечении безопасных условий работы. Газовые испытания требуют строгого соблюдения норм безопасности, так как газ под давлением может быть опасен при неправильной эксплуатации, особенно если используются такие газы, как пропан или бутан, которые легко воспламеняются.

2. Трудности при выявлении утечек в малых объемах. В некоторых случаях, особенно при очень малых утечках, точность газовых методов может быть недостаточной, если не используются дополнительные устройства для детектирования утечек, что увеличивает стоимость проверки.

3. Ограничения по типу трубопроводов. Этот метод не всегда применим для трубопроводных систем, находящихся в ограниченных пространствах или с большим количеством поворотов и соединений, где газ может не проникать в нужные области, затрудняя выявление утечек.

4. Необходимость в контроле давления и температуры. Для точности результатов важно учитывать изменения давления и температуры во время тестирования, так как газ под давлением может изменять свои характеристики в зависимости от внешних условий.

Пошаговая инструкция по подготовке трубопроводов к испытаниям на плотность

Перед проведением испытания трубопроводов на плотность необходимо выполнить несколько обязательных подготовительных этапов для обеспечения точности результата и безопасности процесса.

- Проверка технической документации

Ознакомьтесь с проектной документацией трубопровода, чтобы убедиться в соответствии материалов и размеров труб стандартам, указанным в проекте. Проверьте параметры давления, температуры и другие эксплуатационные характеристики, предусмотренные для испытаний.

- Осмотр трубопровода

Проведите визуальный осмотр трубопровода. Убедитесь в отсутствии механических повреждений, загрязнений и дефектов, таких как трещины, вмятины или коррозия, которые могут повлиять на результат испытания.

- Очистка трубопровода

Очистите внутреннюю поверхность труб от возможных загрязнений, таких как ржавчина, мусор или остатки производства. Это можно сделать с помощью сжатого воздуха или промывки химическими растворами, если это предусмотрено требованиями.

- Удаление воздуха из системы

Перед началом испытания важно избавиться от воздуха в трубах, так как его наличие может повлиять на точность измерений давления. Используйте соответствующие клапаны и системы для выпуская воздуха из системы.

- Проверка герметичности соединений

Особое внимание уделите соединениям трубопроводов: фланцам, сварным швам и резьбовым соединениям. Убедитесь, что все соединения правильно затянуты и не имеют утечек.

- Подготовка оборудования для испытаний

Установите все необходимые приборы для измерения давления, температуру и времени выдержки. Подключите манометры и другие датчики, проверив их точность и исправность.

- Выбор метода испытания

Определите метод испытания на плотность (гидростатическое или пневматическое), в зависимости от материала трубопровода, его диаметра и типа транспортируемых веществ. Каждый метод имеет свои требования к подготовке и соблюдению безопасности.

- Проверка безопасности

Проверьте оборудование для обеспечения безопасности персонала: наличие средств защиты, установку предупредительных знаков и барьеров. Убедитесь, что вблизи трубопровода нет людей, которые могут попасть в зону риска.

Правильная подготовка трубопроводов и оборудования позволяет снизить риск аварийных ситуаций, повысить точность испытаний и ускорить процесс их проведения. Соблюдение всех этапов гарантирует надежность результатов и долгосрочную эксплуатацию системы.

Типичные ошибки при испытаниях на герметичность и способы их предотвращения

Одна из основных ошибок при испытаниях трубопроводов на герметичность – неверный выбор метода испытаний в зависимости от типа труб и условий эксплуатации. Часто при использовании воздуха вместо воды или инертных газов (например, азота) не учитываются особенности материала труб, что может привести к утечкам. Рекомендуется проводить испытания с использованием среды, подходящей для конкретного типа трубопровода, чтобы минимизировать риск повреждений и обеспечить точность результатов.

Ошибка, связанная с недостаточной подготовкой системы перед испытаниями. Часто перед проведением испытания трубопровод оставляют без необходимой очистки, что может привести к неправильным результатам. Наличие в трубах загрязнений или остатков производственных материалов может значительно повлиять на показания теста. Для предотвращения таких ошибок нужно тщательно очищать трубы и проводить предварительные осмотры.

Ошибки при настройке оборудования для тестирования. Некорректная калибровка манометров и других измерительных приборов может вызвать искажения показателей давления, что приведет к неправильным результатам. Для предотвращения этой ошибки необходимо использовать только проверенные и откалиброванные устройства. Регулярная калибровка инструментов перед каждым испытанием – обязательное условие для точности данных.

Невыполнение стандартов по времени выдержки давления. При недостаточно длительном удержании тестового давления может не обнаружиться скрытых утечек. Для корректности испытания нужно строго следовать инструкциям по времени стабилизации давления, в зависимости от его уровня и типа среды, используемой для тестирования.

Использование неподобающего оборудования для испытаний также может привести к неправильным результатам. Например, применение несовместимых или устаревших манометров, насосов и устройств для испытаний может не обеспечить точность и надежность измерений. Решением будет использование современного оборудования, соответствующего стандартам и требованиям безопасности.

Ошибки при выявлении утечек. Неправильное использование методов обнаружения утечек может привести к ложным результатам. Например, проверка утечек с использованием простого мыльного раствора может быть неэффективной при малых утечках, которые можно обнаружить только с помощью более точных приборов (например, ультразвуковых датчиков). Важно выбирать метод, подходящий для конкретных условий теста и типа трубопровода.

Контроль качества выполнения испытаний на плотность и требования к результатам

Основные этапы контроля качества включают:

- Проверка соответствия трубопровода перед началом испытаний. Перед проведением испытания необходимо убедиться в отсутствии дефектов в трубах и соединениях, а также в правильности монтажа системы.

- Использование сертифицированного оборудования. Оборудование, используемое для контроля плотности, должно быть откалибровано и соответствовать нормативным требованиям для проведения испытаний.

- Контроль за соблюдением условий испытаний. Важно строго придерживаться рекомендуемых параметров, таких как давление, температура и время проведения испытаний, в соответствии с техническими регламентами и проектной документацией.

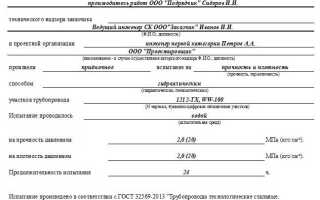

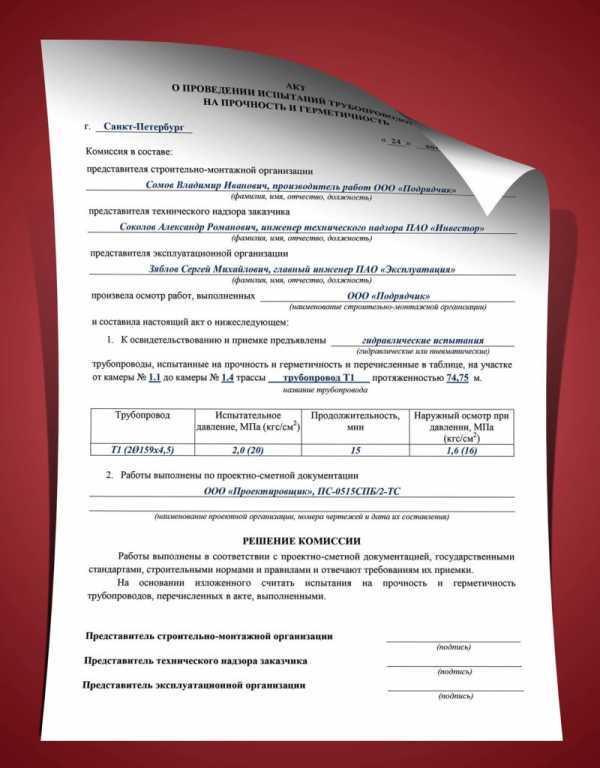

- Документирование процесса испытания. Все данные, полученные в процессе испытаний, должны быть зафиксированы в протоколах с указанием точных значений давления, температуры и времени проведения теста.

Результаты испытаний на плотность должны удовлетворять следующим требованиям:

- Отсутствие утечек. Трубопровод считается герметичным, если в процессе испытания не наблюдается утечек газа или жидкости, что подтверждается фиксированием давления в установленные сроки.

- Пределы допустимых отклонений. В процессе испытания давление должно оставаться стабильным в пределах установленных нормативов, отклонения от которых могут свидетельствовать о нарушениях герметичности.

- Протоколирование всех этапов испытаний. Протокол должен содержать все данные о ходе испытаний, включая показатели давления, температуры и времени, а также описание условий проведения испытаний и проверку состояния трубопровода.

- Учет температуры окружающей среды. Температурные колебания могут влиять на результаты испытания, поэтому необходимо учитывать их в расчете изменений давления и плотности системы.

Все несоответствия, обнаруженные в ходе испытаний, должны быть зафиксированы и устранены до окончания проверки. Контроль качества испытаний на плотность позволяет избежать серьезных проблем при эксплуатации трубопроводных систем и повысить их надежность.