Машина постоянного тока – это электромеханическое устройство, преобразующее электрическую энергию в механическую или наоборот. Она состоит из двух основных частей: неподвижного статора и вращающегося якоря. Эти элементы образуют электромагнитную систему, обеспечивающую работу генератора или электродвигателя.

Сердечник якоря выполняется из тонких листов электротехнической стали для уменьшения вихревых токов. На его поверхности размещается обмотка якоря, подключённая к коллектору. Последний состоит из медных пластин, изолированных друг от друга и от вала, и выполняет функцию механического выпрямителя тока при работе в режиме генератора.

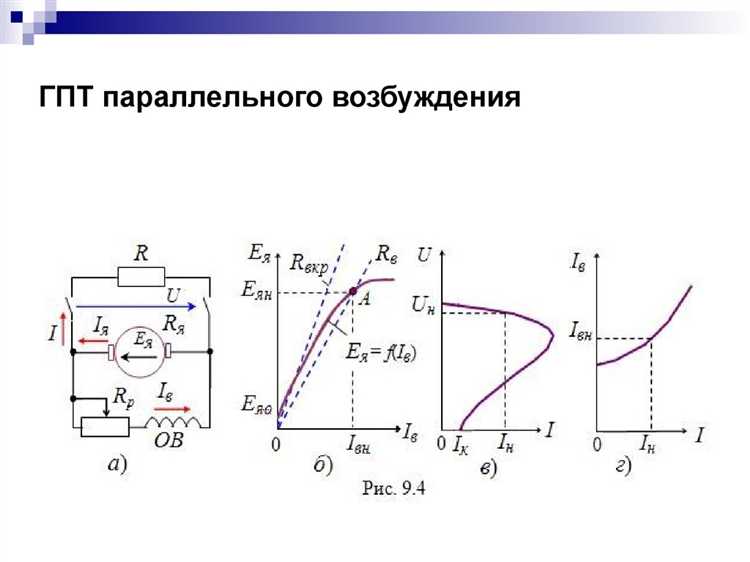

Сторона статора включает в себя индуктор – это обмотки возбуждения или постоянные магниты, создающие основное магнитное поле. В машинах с независимым возбуждением индуктор питается от внешнего источника, что позволяет точно регулировать характеристики машины. В шунтовом и последовательном возбуждении обмотки включаются соответственно параллельно или последовательно с якорем.

Щеточно-коллекторный узел обеспечивает передачу тока между вращающимся якорем и внешней цепью. Угольно-графитовые щетки прижимаются к коллектору с помощью пружин, что снижает потери на трение и повышает надёжность контакта. Неправильный выбор материала щёток может привести к искрению, перегреву коллектора и повреждению обмоток.

Корпус машины выполняет не только защитную, но и теплопроводящую функцию. Через него отводится тепло, выделяющееся при работе. При проектировании корпуса учитывается возможность естественного или принудительного охлаждения в зависимости от мощности машины и условий эксплуатации.

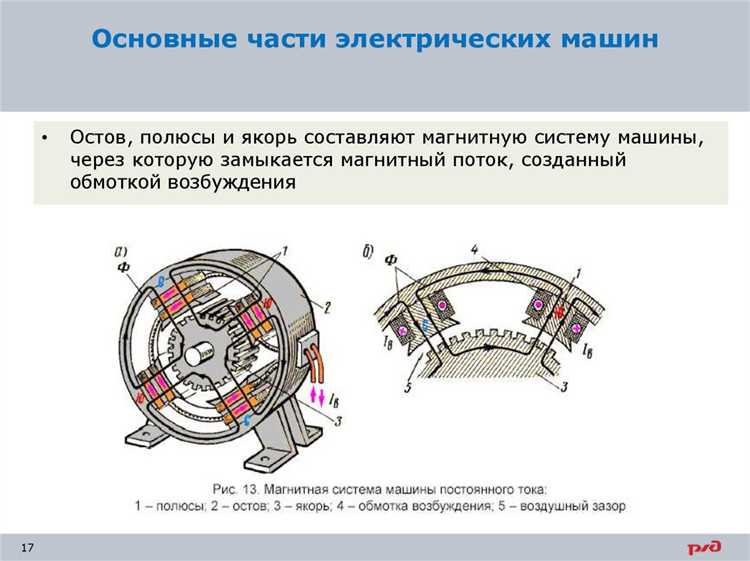

Назначение и конструкция статора машины постоянного тока

Сторонняя часть машины постоянного тока – статор – служит для создания магнитного поля, в котором вращается якорь. Его основная функция – формирование и удержание неподвижной магнитной системы, обеспечивающей взаимодействие с токопроводящими элементами ротора.

Статор включает в себя станину, полюсные сердечники с обмотками возбуждения и ярмо. Станина изготавливается из литой стали или сварной конструкции и выполняет роль несущего корпуса. К ней жестко крепятся полюсные элементы, на которых размещаются обмотки возбуждения. Полюсные сердечники изготавливаются из пластин электротехнической стали толщиной 0,5 мм, что снижает вихревые потери при изменении тока возбуждения.

Обмотки возбуждения формируются медным проводом с термостойкой изоляцией. Обмотки наматываются в виде катушек, устанавливаемых на полюсные сердечники. Их соединение чаще всего производится последовательно, что характерно для машин с независимым или смешанным возбуждением. Тепловой режим обмоток контролируется температурными датчиками, а охлаждение обеспечивается вентиляцией или системой жидкостного охлаждения в мощных агрегатах.

Ярмо статора связывает все полюсные сердечники в единую магнитную систему, замыкая магнитный поток. Оно также выполняется из массивной стали и участвует в формировании прочной конструкции, устойчивой к механическим и электромагнитным нагрузкам.

В конструкции статора исключается наличие подвижных элементов, что повышает его надежность. Все контактные и крепежные элементы выбираются с учетом вибрационных нагрузок и температурных расширений. В машинах с компенсационной обмоткой на статоре могут дополнительно устанавливаться компенсационные полюса для устранения реактивного воздействия якоря.

Как устроена обмотка возбуждения и зачем она нужна

Обмотка возбуждения машины постоянного тока служит для создания магнитного поля, необходимого для работы якоря. Она размещается на полюсах статора и состоит из медных проводов с термостойкой изоляцией. Обмотка подключается к источнику питания, ток через неё вызывает появление магнитного потока в магнитопроводе машины.

Различают независимое и последовательное возбуждение. При независимом возбуждении обмотка питается от внешнего источника, что обеспечивает стабильность магнитного поля независимо от нагрузки. В случае последовательного возбуждения ток поступает от якорной цепи, и магнитный поток зависит от тока нагрузки, что полезно в пусковых режимах.

Для снижения потерь и улучшения охлаждения обмотку выполняют из провода прямоугольного сечения, укладываемого виток к витку с минимальными зазорами. Количество витков и сечение провода подбираются с учётом необходимой магнитодвижущей силы и допустимого нагрева.

От исправности и параметров обмотки возбуждения напрямую зависит устойчивость и точность регулирования выходного напряжения генератора или стабильность момента двигателя. Поэтому при проектировании особое внимание уделяется расчету теплового режима, равномерности распределения поля и надёжности изоляции.

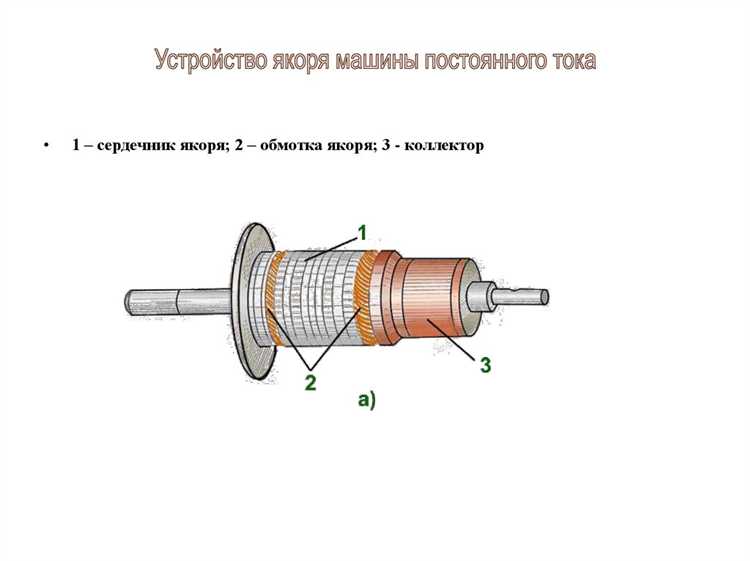

Роль якоря и особенности его конструкции

Якорь в машине постоянного тока выполняет основную функцию по преобразованию электрической энергии в механическую (в двигателе) или наоборот (в генераторе). Это элемент, в котором индуцируется ЭДС и происходит взаимодействие токов с магнитным полем, создающее вращающий момент.

- Якорь изготавливается из электротехнической стали, собранной в пакет из изолированных листов толщиной 0,35–0,5 мм. Это снижает вихревые токи и уменьшает потери на нагрев.

- Форма сердечника – цилиндрическая, с пазами, в которых размещаются обмотки. Пазы имеют закрытую или полуоткрытую форму, что влияет на механическую прочность и технологичность сборки.

- Обмотка якоря – обычно петлевая или волновая, из медного провода с термостойкой изоляцией. Ее тип определяется рабочими параметрами машины и числом коллекторных пластин.

- Каждая секция обмотки соединена с ламелями коллектора, обеспечивая последовательную коммутацию и выпрямление ЭДС. Неправильный угол установки щеток может вызвать искрение и снижение КПД.

- Якорь балансируется статически и динамически. Нарушение балансировки ведет к вибрациям, износу подшипников и разрушению коллектора.

- Для увеличения механической прочности торцы якоря армируются бандажами из стекловолокна или стальной проволоки, предотвращающими разлет обмотки при высоких скоростях вращения.

Конструкция якоря должна обеспечивать минимальные потери, устойчивость к перегрузкам и стабильную работу при различных режимах. При проектировании важно учитывать тепловыделение, качество изоляции и точность центровки относительно оси вала.

Щеточно-коллекторный узел: как работает и из чего состоит

Щеточно-коллекторный узел служит для передачи электрического тока от неподвижной части машины (щеточного аппарата) к вращающемуся якорю. Его надёжная работа определяет эффективность коммутации и срок службы машины.

Узел включает в себя коллектор, щетки, щеткодержатели и прижимной механизм. Коллектор представляет собой цилиндр, собранный из медных пластин, изолированных слюдяными прокладками. Он насажен на вал якоря и вращается вместе с ним. Каждая пластина соединена с обмоткой якоря, обеспечивая чередование токов в его секциях при вращении.

Щетки – это токопроводящие элементы из графитовых или меднографитовых материалов. Они прижимаются к коллектору с определённым усилием, чтобы обеспечить минимальное контактное сопротивление и стабильную передачу тока. Оптимальное давление щеток составляет 15–25 кПа для графитовых и 20–30 кПа для меднографитовых типов.

Щеткодержатели фиксируют щетки и направляют их движение. Конструкция должна исключать перекосы и заедания. Прижимной механизм – чаще всего пружинный – регулирует усилие, с которым щетка прижимается к коллектору. Избыточное давление приводит к повышенному износу щеток и коллектора, а недостаточное – к искрению и ухудшению контакта.

Для обеспечения бесперебойной работы узла необходимо:

- поддерживать поверхность коллектора в чистом и гладком состоянии (шероховатость не более 0,8 мкм);

- следить за износом щеток и своевременно производить их замену при остаточной высоте менее 10 мм;

- контролировать отсутствие искрения и равномерность износа по всем щеткам;

- регулярно проверять контактное давление и состояние пружин прижимного механизма;

- не допускать появления кольцевых борозд и овальности на коллекторе.

Щеточно-коллекторный узел требует систематического технического обслуживания. Пренебрежение этим приводит к перегреву, образованию дуг и разрушению контактных поверхностей.

Материалы магнитопровода и их влияние на работу машины

Магнитопровод машины постоянного тока изготавливается из ферромагнитных материалов с высокой магнитной проницаемостью и минимальными потерями на гистерезис и вихревые токи. Наиболее распространённый материал – электротехническая сталь с кремниевыми добавками (0,5–4,5%), повышающими удельное сопротивление и уменьшающими потери на вихревые токи. Типичная толщина листов – от 0,35 до 0,5 мм, что снижает вихревые токи за счёт уменьшения площади замкнутого контура тока в теле материала.

Для якоря применяется листовая сталь с изоляционным покрытием на каждой пластине, что существенно снижает тепловыделение. При использовании стали с недостаточной изоляцией между слоями наблюдаются значительные потери, особенно при высоких скоростях вращения. В таких случаях рекомендуется применение лаковой изоляции или оксидных плёнок на поверхностях пластин.

Для полюсных наконечников, где магнитный поток относительно стабилен, допускается использование литой стали или чугуна, однако они уступают по магнитной проницаемости. Это ограничивает применение таких материалов в быстроходных машинах и машинах с высокими требованиями к КПД.

На участках с переменным магнитным потоком, таких как зубцы якоря, критично использование тонколистовой электротехнической стали. При снижении качества материала наблюдается рост температурных потерь и снижение магнитной насыщаемости, что напрямую влияет на развиваемый крутящий момент и стабильность работы машины под нагрузкой.

Использование ферритов в конструкции магнитопровода нецелесообразно из-за их низкой магнитной индукции насыщения (менее 0,5 Тл), что ограничивает максимальную мощность и плотность магнитного потока. Они применимы лишь в специализированных маломощных машинах с низкими токами.

Для повышения долговечности машины необходимо контролировать чистоту и структуру стали: включения неметаллических фаз, например сульфидов и оксидов, снижают магнитные свойства и вызывают локальные зоны перегрева. Оптимальный выбор материала магнитопровода обеспечивает не только минимальные потери, но и стабильные характеристики при длительной эксплуатации.

Как выбрать тип охлаждения для машины постоянного тока

Выбор типа охлаждения зависит от мощности машины, условий эксплуатации и интенсивности нагрузки. Для машин мощностью до 5 кВт обычно достаточно естественного охлаждения за счет конвекции воздуха по корпусу. При мощности свыше 5 кВт необходимо принудительное охлаждение, например, вентиляторное, обеспечивающее стабильный теплообмен и предотвращающее перегрев обмоток.

В помещениях с ограниченной вентиляцией или при работе в условиях повышенной температуры окружающей среды выбирают водяное охлаждение. Оно обеспечивает более эффективное отведение тепла и позволяет увеличить продолжительность работы без снижения технических характеристик. Для машин с нагрузками свыше 50 кВт водяное охлаждение становится практически обязательным.

При выборе учитывается также частота пусков и режим работы. Для кратковременных нагрузок с частыми пусками вентиляторное охлаждение предпочтительнее, так как оно быстро восстанавливает нормальную температуру. Если же машина работает длительно на максимальной мощности, водяное охлаждение обеспечивает более равномерное температурное поле и стабильность параметров.

Обязательным критерием является проверка допустимых температурных режимов согласно техническому паспорту машины. При несоответствии рекомендуется переходить на следующий уровень охлаждения. При проектировании систем охлаждения важно учитывать гидравлические потери и энергоэффективность, чтобы не снизить общую эффективность работы машины.

Особенности крепления и размещения подшипников

В машинах постоянного тока подшипники обеспечивают опору якоря и гладкое вращение вала, что критично для стабильной работы и срока службы оборудования. Их крепление и размещение требуют точного соблюдения конструктивных и технологических требований.

- Выбор типа подшипника зависит от нагрузок: радиальные подшипники применяются для восприятия боковых усилий, а радиально-упорные – при наличии осевых нагрузок, возникающих в машинах с активным возбуждением.

- Подшипники устанавливаются в опорные щиты с посадкой по натягу, что исключает люфты и предотвращает смещение вала при пуске и работе.

- Для компенсации теплового расширения вала в одном из подшипников предусматривают осевой зазор или используют плавающую посадку, чтобы избежать перекосов и излишних нагрузок.

- Размещение подшипников максимально приближено к местам приложения сил для уменьшения изгибающих моментов на валу.

- Тщательно выполняется центровка подшипников относительно друг друга и вала, что снижает вибрации и преждевременный износ элементов.

При монтаже применяют специальные оправки и приспособления для предотвращения повреждения дорожек и качения. Смазка подшипников организуется с учетом режима работы: применяется либо масляное, либо консистентное смазывание, обеспечивающее оптимальные условия трения и тепловыделения.

- Крепежные элементы выбирают с учетом вибрационных нагрузок, используют стопорные шайбы, винты с фиксирующей резьбой.

- Для защиты от попадания загрязнений устанавливают уплотнительные кольца или манжеты, что продлевает срок службы подшипников и предотвращает коррозию.

- В случаях высоких скоростей вращения подшипники размещают с применением дополнительных охлаждающих элементов или каналов для циркуляции масла.

В итоге правильное крепление и точное размещение подшипников – залог надежной работы машины постоянного тока, снижения ремонтных затрат и повышения эксплуатационной устойчивости.

Вопрос-ответ:

Из каких основных частей состоит машина постоянного тока?

Машина постоянного тока включает в себя несколько ключевых узлов: статор с магнитной системой, якорь с обмоткой, коллектор с щетками, а также корпус и систему охлаждения. Статор создаёт постоянное магнитное поле, а якорь — вращающуюся часть, в которой индуцируется электродвижущая сила. Коллектор и щётки обеспечивают электрический контакт, передавая ток с вращающейся части на внешнюю цепь.

Как устроен коллектор и какую роль он играет в работе машины постоянного тока?

Коллектор представляет собой цилиндр, собранный из медных пластин, изолированных друг от друга. Он закреплён на валу якоря и вращается вместе с ним. Главная задача коллектора — преобразовывать переменный ток, индуцируемый в обмотках якоря, в постоянный, подаваемый во внешнюю цепь. Щётки, прижимающиеся к коллектору, обеспечивают непрерывный контакт для передачи тока, что позволяет двигателю или генератору работать с постоянным током.

Почему в машинах постоянного тока используется обмотка якоря и как она устроена?

Обмотка якоря — это проводники, расположенные на сердечнике ротора. Во время вращения якоря в магнитном поле происходит наводка электродвижущей силы, которая создаёт ток в обмотках. Обмотка состоит из множества витков провода, соединённых специальным образом для равномерного распределения напряжения и тока. Такая конструкция обеспечивает плавное протекание электрического тока и эффективное взаимодействие с магнитным полем, что важно для стабильной работы машины.

Как взаимодействуют магнитная система и якорь в машине постоянного тока?

Магнитная система создаёт постоянное магнитное поле в зазоре между статором и якорем. Когда якорь вращается в этом поле, в его обмотках индуцируется электрический ток благодаря явлению электромагнитной индукции. В свою очередь, этот ток создаёт собственное магнитное поле, взаимодействующее с полем статора, что приводит к появлению электромагнитного момента, заставляющего якорь вращаться. Такое взаимодействие обеспечивает преобразование электрической энергии в механическую или наоборот, в зависимости от режима работы машины.

Какие конструкции корпуса применяются в машинах постоянного тока и как они влияют на работу устройства?

Корпус машины постоянного тока изготавливается из прочного металла и служит для крепления всех внутренних компонентов и защиты их от внешних воздействий. Часто корпус оснащают вентиляционными отверстиями или системами охлаждения, поскольку при работе происходит нагрев деталей. Надёжная конструкция корпуса обеспечивает устойчивость к механическим нагрузкам и вибрациям, а также способствует поддержанию оптимальной температуры, что продлевает срок службы машины и улучшает её эксплуатационные характеристики.