При напряжённостях свыше 106 В/м большинство диэлектриков переходит в состояние, при котором резко возрастает ток утечки и развивается лавинный пробой. В зависимости от типа материала механизм пробоя может быть ионизационным, термическим, электронным или смешанным. Например, в полимерных плёнках толщина менее 20 мкм приводит к снижению пробивного напряжения на 20–30 % по сравнению с номинальными значениями для того же материала в более массивной форме.

Потеря прочности обусловлена как внутренними дефектами – неоднородностями структуры, остаточной влажностью, микропустотами, – так и внешними факторами: градиентами поля, загрязнением поверхности, наличием остроконечных электродов. Для органических диэлектриков, таких как полиэтилен или ПВХ, критическая температура самопрогрева начинается от 80 °C. При этом даже кратковременное воздействие поля в 1,5–2 раза выше номинального может вызвать необратимые изменения структуры.

Рекомендуется: использовать многослойную изоляцию с чередованием различных типов диэлектриков; избегать конструкций с резкими перепадами напряжённости на участках сопряжения материалов; контролировать чистоту поверхности и параметры микроклимата при эксплуатации оборудования. Для оценки запаса прочности предпочтительнее применять методику ступенчатого повышения напряжения с регистрацией тока утечки в реальном времени.

Особое внимание следует уделять статистике преждевременных пробоев: даже при отсутствии видимых дефектов до 5 % образцов может разрушаться при напряжениях ниже паспортных, что требует ввода коэффициентов корректировки при проектировании высоковольтных систем.

Как электрическое поле влияет на пробойную прочность твердых диэлектриков

Пробойная прочность твердых диэлектриков зависит от напряжённости приложенного поля, его неоднородности, длительности воздействия и частоты. При увеличении напряжённости вероятность инициирования пробоя резко возрастает. Для большинства твердых материалов характерен экспоненциальный рост плотности тока с напряжённостью, что связано с термической и электронной проводимостью.

В однородном поле пробой наступает при достижении критической напряжённости, специфичной для каждого материала: для полиимидов – около 300 кВ/мм, для эпоксидных компаундов – до 250 кВ/мм, у керамики – до 1000 кВ/мм. Однако в неоднородном поле пробой может начинаться локально, в зонах с усилением напряжённости, например, вблизи острых краёв или дефектов. Такие участки формируют центры инициирования лавинной ионизации или термического разрушения.

При импульсных напряжениях длительностью менее 1 мкс пробойная прочность обычно выше, чем при постоянном напряжении, но это преимущество снижается при наличии внутренних пустот или трещин. Для материалов с пористой структурой, например, слюды, пробой наступает при существенно меньших напряжениях, особенно при повторяющихся импульсах.

На прочность также влияет полярность напряжения. При положительной полярности пробой может происходить при меньших напряжениях из-за инжекции носителей тока с анода. Увеличение температуры снижает пробойную прочность из-за роста токов утечки и ускорения деградационных процессов.

Для повышения устойчивости твердых диэлектриков к пробою рекомендуется минимизировать количество включений и трещин в объёме, избегать острых переходов на электродах, контролировать влажность и температуру в рабочей зоне. Также эффективна модификация поверхности, например, плазменной обработкой, снижающая вероятность образования проводящих каналов на границе раздела фаз.

Зависимость прочности полимерных изоляторов от температуры и влажности

При повышении температуры выше +60 °C прочность большинства эпоксидных и кремнийорганических изоляторов начинает снижаться за счёт термического размягчения и роста скорости диффузии влаги в объём. Например, у сшитого полиэтилена при 90 °C напряжение пробоя уменьшается на 20–25 % по сравнению с комнатной температурой.

Влажность воздуха выше 80 % при температуре выше +30 °C ускоряет адсорбцию воды на поверхности, особенно в присутствии загрязнений. Это приводит к образованию проводящих дорожек и снижению трекинг-стойкости. У полиамидов прочность при пробое при этом может снижаться в 1,5 раза уже через 48 часов эксплуатации.

Для эксплуатации в условиях повышенной влажности предпочтительны фторполимеры и кремнийорганические каучуки с гидрофобными добавками. Такие материалы сохраняют стабильные диэлектрические характеристики при относительной влажности до 95 % и температуре до +70 °C.

При кратковременном воздействии температур ниже –20 °C некоторые материалы, например, ПВДФ, демонстрируют хрупкое разрушение из-за стеклования. Прочность в этом случае может снижаться до 40 % от номинального значения.

Для минимизации деградации рекомендуется использовать герметизацию изоляторов и применять материалы с низким водопоглощением – менее 0,2 % по массе за 24 ч. Дополнительная обработка антипиренами и влагостойкими модификаторами снижает скорость старения в условиях циклических перепадов температуры и влажности.

Причины локального пробоя в неполярных диэлектриках при высоких напряжениях

Локальный пробой в неполярных диэлектриках обусловлен микроскопическими неоднородностями структуры, вызывающими резкое усиление электрического поля на ограниченных участках объёма. Основной вклад вносит наличие механических напряжений, микротрещин и включений с отличающейся диэлектрической проницаемостью. Такие дефекты формируют зоны, где напряжённость поля превышает среднее значение в десятки раз.

Неполярные диэлектрики, такие как полиэтилен и политетрафторэтилен, имеют низкую подвижность зарядов, что исключает классические токовые каналы. Однако при напряжённости выше 200–300 кВ/мм происходит термоионизация вблизи дефектов. Даже незначительное повышение температуры в микропустотах (на 20–30 °C выше окружающей) инициирует лавинообразное разложение материала в зоне повышенной концентрации поля.

Высокая степень чистоты исходного сырья снижает вероятность пробоя, но не исключает его. Доказано, что даже при содержании примесей менее 0,01 % локальный перегрев способен вызвать образование проводящих каналов. Роль играет и поверхностная обработка – грубая шлифовка увеличивает плотность микродефектов в приповерхностных слоях, способствуя эмиссии электронов при высоком напряжении.

Дополнительный фактор – ионизация остаточных газов в микропустотах. При давлении менее 10⁻² Па газовая составляющая становится существенно более восприимчивой к воздействию поля, что запускает процессы разрядного характера. В этих условиях наблюдаются кратковременные всплески тока, предшествующие полному пробою материала.

Для снижения вероятности локального пробоя в неполярных диэлектриках требуется минимизировать объемные дефекты, контролировать чистоту сырья и проводить отжиг с удалением остаточных газов. Оптимальный режим прессования и полировка рабочих поверхностей до шероховатости менее 0,05 мкм позволяет существенно повысить электрическую прочность.

Методы оценки остаточной прочности после частичного пробоя

Оценка остаточной прочности диэлектрика после частичного пробоя требует учёта локальных изменений структуры материала и накопленного объёма повреждений. Основные методы анализа включают электрические, оптические и акустические подходы.

- Импульсное пробное напряжение. Подача серии коротких импульсов с контролируемым нарастанием амплитуды позволяет определить новый уровень электрической прочности. Уменьшение пробивного напряжения более чем на 10–15 % указывает на существенное ухудшение изоляции.

- Измерение тока утечки. Повышенный ток утечки при фиксированном напряжении сигнализирует о наличии проводящих каналов. Изменения на уровне 10⁻⁸–10⁻⁷ А указывают на деградацию структуры вблизи зоны пробоя.

- Диэлектрическая спектроскопия. Изменение диэлектрических потерь в диапазоне частот от 10⁴ до 10⁶ Гц позволяет выявить образование дефектных областей и треков, способных к повторному пробою.

- Оптическая микроскопия и фотолюминесценция. Визуализация зоны частичного пробоя выявляет следы углеродизации и микротрещин. Ширина трека более 50 мкм часто соответствует значительному снижению прочности.

- Акустическая эмиссия. При повторных высоковольтных испытаниях регистрация акустических сигналов в диапазоне 100–300 кГц фиксирует активные микроповреждения. Частота импульсов выше 10 событий в секунду указывает на высокую вероятность полного пробоя.

Результаты оценки сравниваются с исходными характеристиками материала. Если остаточная прочность падает ниже 70 % от номинальной, рекомендуется замена элемента или восстановление изоляции. При использовании комбинированных методов (например, ток утечки + спектроскопия) точность прогноза увеличивается до 90 %.

Как влияют микродефекты структуры на снижение прочности диэлектриков

Микродефекты в структуре диэлектриков существенно изменяют распределение электрического поля, создавая локальные участки с повышённой напряжённостью. Такие зоны становятся инициализаторами пробоя при меньших внешних напряжениях. Основные типы микродефектов – поры, включения, микротрещины, неоднородности фазового состава – формируют микроконцентраторы поля, что ускоряет процесс ионизации и нарушает диэлектрическую целостность.

Поры размером от 0,1 до 10 мкм, даже при низкой концентрации (менее 1% объёма), могут снижать пробивную прочность материалов на 15–30%. Их присутствие фиксируется методами СЭМ и рентгеновской томографии. Включения проводящих фаз, например, остаточных металлических частиц, создают короткозамыкающие пути при напряжённости поля ниже 106 В/м. Для оксидных стёкол обнаружена прямая корреляция между плотностью микротрещин и снижением Uпр до 20% от номинального значения.

Рекомендации по минимизации влияния микродефектов:

- Контроль параметров синтеза и отжига с точностью до ±5°C снижает образование фазовых неоднородностей.

- Использование вакуумного литья и горячего прессования позволяет уменьшить объём остаточных пор на 40–60%.

- Применение плазменной полировки и химической гомогенизации снижает поверхностную дефектность, что особенно критично при работе в полях выше 107 В/м.

Дополнительные методы диагностики, включая термостимулированную токовую спектроскопию, позволяют выявлять субмикронные дефекты, не регистрируемые оптическими методами. Повышение разрешающей способности контроля способствует точной оценке запаса прочности и прогнозированию срока службы диэлектриков в условиях экстремальных нагрузок.

Роль межфазных границ в композитных диэлектриках при высоких полях

Межфазные границы в композитных диэлектриках представляют собой зоны с резко изменяющимися электрическими и механическими свойствами, влияющими на поведение материала при приложении высоких электрических полей. В этих областях наблюдается концентрация электрического поля, что приводит к локальному усилению напряженности и ускорению процессов разрушения.

Характеристика межфазных границ включает наличие дефектов, неоднородностей и вариаций диэлектрической проницаемости, которые создают условия для формирования частичных разрядов и пробоя. Толщина и химический состав переходного слоя оказывают прямое влияние на устойчивость материала к электрическому пробою.

Эксперименты показывают, что оптимизация состава переходного слоя с применением модификаторов, снижающих концентрацию ловушек заряда, уменьшает вероятность локальных пробоев. Повышение адгезии между фазами улучшает распределение механических напряжений, снижая вероятность микротрещин и последующего разрушения.

Рекомендации по улучшению надежности композитов при высоких полях:

- Использование функционализированных наполнителей для улучшения интерфейса и уменьшения дефектности межфазной зоны.

- Контроль толщины переходного слоя с помощью нанотехнологий для снижения концентрации напряжений.

- Внедрение методов направленного отверждения, обеспечивающих равномерное распределение компонентов на границе фаз.

- Мониторинг и снижение концентрации подвижных зарядов вблизи межфазных границ с помощью специализированных добавок.

Учет указанных факторов позволяет повысить электрическую прочность композитных диэлектриков, минимизировать образование частичных разрядов и продлить срок службы материалов в условиях сильных электрических полей.

Практические способы предотвращения пробоя в силовых электроустановках

Выбор диэлектрика с высоким значением напряжения пробоя – основа защиты. Материалы с классом прочности выше расчетного рабочего напряжения обеспечивают запас безопасности и снижают риск локальных повреждений.

Контроль геометрии и толщины изоляционного слоя снижает концентрацию электрических полей. Равномерное распределение толщины предотвращает появление участков с повышенным напряжением, где вероятен пробой.

Устранение дефектов и загрязнений на поверхности диэлектриков существенно снижает вероятность электрических разрядов. Регулярная очистка и контроль состояния изоляции необходимы для исключения токов утечки и частичных разрядов.

Использование защитных покрытий и пропиток повышает стойкость изоляции к влажности и коррозии, что уменьшает поверхностные проводимости и предотвращает формирование разрядов.

Оптимизация температурного режима эксплуатации снижает деградацию свойств диэлектрика. Необходимо следить за температурой вблизи изоляционных материалов и предотвращать перегрев, который ускоряет старение и снижает прочность.

Применение градиентных переходов напряжений через установку разрядников и ограничителей перенапряжений защищает изоляцию от всплесков и кратковременных выбросов, способных вызвать пробой.

Мониторинг параметров изоляции с помощью диагностических методов (например, измерение тангенса угла потерь, частичных разрядов) позволяет выявлять ухудшение состояния и своевременно принимать меры по замене или ремонту.

Вопрос-ответ:

Почему диэлектрики теряют прочность под воздействием сильных электрических полей?

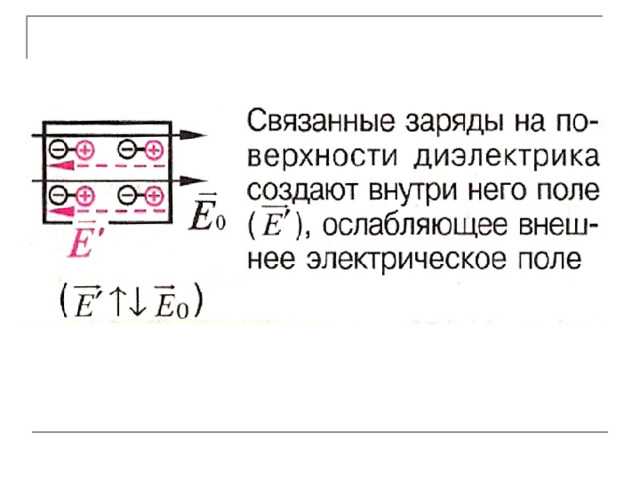

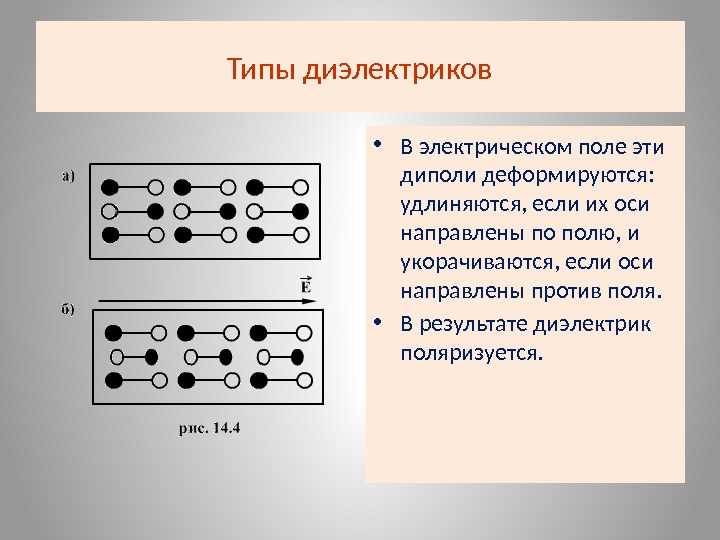

Диэлектрики подвергаются разрушению, когда напряжённость электрического поля превышает определённый порог, характерный для материала. Сильное поле может вызвать ионизацию или образование свободных зарядов внутри вещества, что приводит к пробою — резкому увеличению проводимости и разрушению структуры. На микроскопическом уровне происходит нарушение связей между молекулами, что снижает сопротивление материала к электрическому воздействию.

Какие механизмы вызывают снижение диэлектрической прочности при воздействии высоких напряжений?

Основные процессы включают ионизацию, образование проводящих каналов и локальное перегревание. При высоких полях электроны могут получать достаточную энергию для выбивания других электронов из атомов, создавая свободные носители заряда. Это приводит к появлению микроскопических трещин и дефектов, которые разрушают диэлектрик. Кроме того, выделяющаяся энергия вызывает термические повреждения, способствующие быстрому ухудшению свойств материала.

Как параметры материала влияют на его стойкость к сильным электрическим полям?

Стойкость зависит от структуры и химического состава диэлектрика. Материалы с плотной и однородной структурой, низким уровнем дефектов, а также с высоким значением электрической прочности способны выдерживать более высокие напряжения. Примеси и механические дефекты снижают прочность, поскольку создают зоны с локально повышенным напряжением, где начинается разрушение. Также на стойкость влияют диэлектрическая проницаемость и теплопроводность, которые определяют распределение поля и рассеивание тепла в материале.

Какие методы применяются для повышения прочности диэлектриков в сильных полях?

Для улучшения устойчивости используются различные подходы. К ним относятся повышение чистоты материала, уменьшение дефектов и добавление стабилизирующих примесей. Часто применяют специальные покрытия, которые распределяют электрическое поле более равномерно и предотвращают образование локальных пробоев. Кроме того, важно контролировать температуру и влажность, так как эти факторы ухудшают свойства диэлектрика. Использование многослойных структур и композитных материалов также способствует увеличению предела прочности.