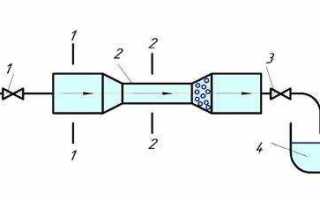

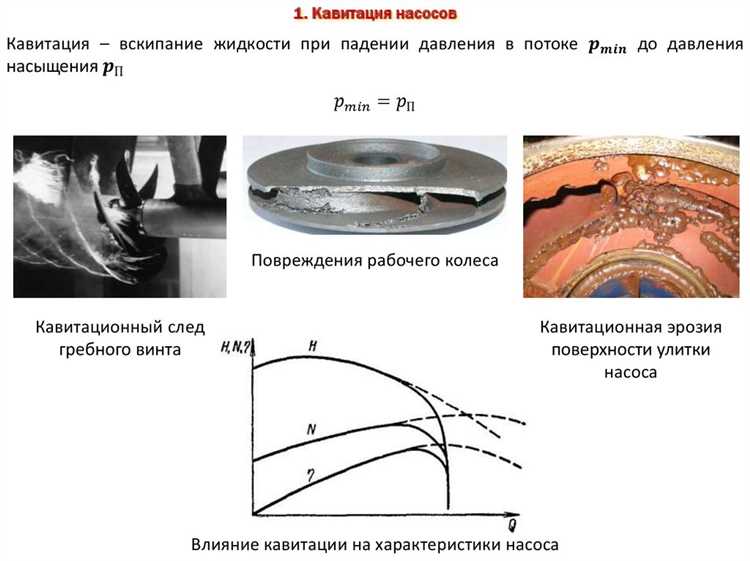

Кавитация в насосах формируется при падении давления жидкости ниже давления её насыщенного пара, что приводит к образованию паровых пузырьков. Основная причина – недостаточное давление на входе насоса, часто связанное с неправильно подобранным напором или чрезмерной скоростью потока в всасывающей линии.

Вторая по значимости причина – ограничение потока на всасывающей стороне, вызванное засорением фильтров, сужениями труб или неправильным расположением трубопровода. Это приводит к локальному снижению давления и возникновению кавитационных зон.

Отсутствие учета температуры жидкости и её физических свойств при проектировании системы увеличивает риск кавитации, так как давление насыщенного пара резко возрастает с температурой. Рекомендуется контролировать параметры и подбирать насосы с учетом максимально возможных рабочих условий, включая запас по напору и оптимизацию конфигурации трубопровода.

Влияние избыточного давления на входе насоса

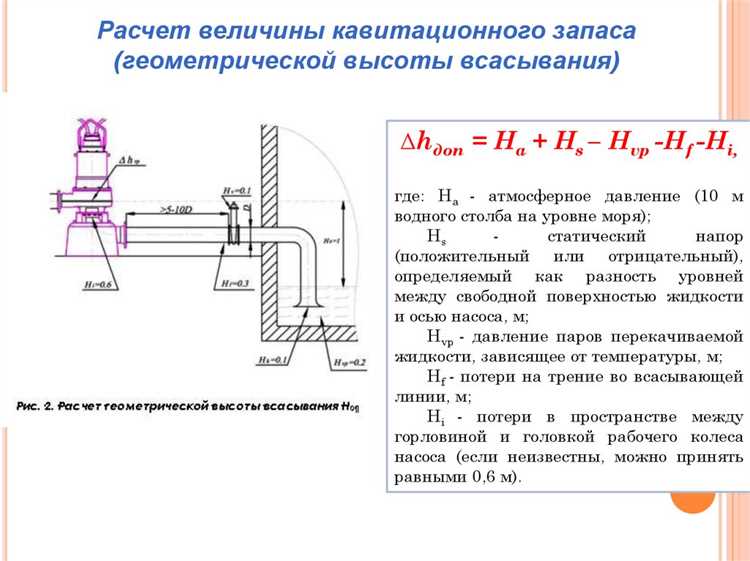

Избыточное давление на входе насоса снижает вероятность кавитации, повышая давление жидкости над её парциальным давлением. В идеальных условиях минимальное давление на входе должно превышать давление насыщенных пар жидкости на заданной температуре минимум на 0,2–0,3 бар, чтобы предотвратить образование паровых пузырьков.

При недостаточном входном давлении в зоне всасывания давление падает ниже давления насыщенных пар, что вызывает локальное испарение жидкости и формирование кавитационных пузырьков. Эти пузырьки разрушаются при перемещении в область высокого давления, вызывая эрозию рабочих поверхностей и снижение эффективности насоса.

Оптимальное избыточное давление на входе зависит от параметров жидкости и конструкции насоса. Для жидкостей с низкой температурой кипения и высоким парциальным давлением требуется повышение входного давления на 0,3–0,5 бар. Для высоковязких или загрязнённых жидкостей рекомендуется увеличивать давление на входе для компенсации гидравлических потерь.

Использование регулируемых клапанов, стабилизаторов давления и предварительного подогрева жидкости способствует поддержанию необходимого избыточного давления. Контроль давления рекомендуется вести в режиме реального времени с помощью датчиков и автоматических систем управления, чтобы оперативно корректировать работу насоса и минимизировать риск кавитации.

При проектировании насосных систем следует учитывать максимальное допустимое давление на входе, превышение которого может вызвать гидравлические удары и разрушение компонентов. Установленная норма обычно не должна превышать 1,2–1,5 раза рабочего давления насоса.

Роль температуры жидкости в процессе кавитации

Высокая температура снижает вязкость жидкости, что ускоряет движение пузырьков и изменяет динамику их схлопывания. Быстрое схлопывание усиливает ударные нагрузки на рабочие поверхности, увеличивая эрозионный износ и сокращая срок службы оборудования.

Рекомендуется контролировать температуру перекачиваемой жидкости, особенно при эксплуатации насосов в нагретых системах, чтобы поддерживать давление на входе выше давления насыщенного пара с запасом не менее 0,1–0,15 МПа. Использование теплообменников или предварительное охлаждение жидкости снижает риск кавитации и улучшает стабильность работы насоса.

Для насосных систем с переменной температурой полезно внедрять автоматизированные датчики и системы контроля, которые корректируют режим работы при приближении температуры жидкости к критическим значениям. Это минимизирует повреждения и оптимизирует производительность.

Недостаток подачи жидкости и его последствия

Недостаток подачи жидкости в насос приводит к снижению давления на входе, что способствует образованию паровых пузырьков в жидкости. При этом давление падает ниже давления насыщения, вызывая локальное кипение. Вследствие этого происходит кавитация – явление, сопровождающееся образованием и схлопыванием пузырьков пара.

Основной эффект дефицита подачи – снижение производительности насоса и нарушение устойчивой работы. При уменьшении подачи ниже минимально допустимого значения возникают вибрации и шумы, что ускоряет износ рабочих поверхностей и вызывает эрозию лопастей. Типичные значения падения давления на входе, при которых начинается кавитация, лежат в диапазоне 0,1–0,3 МПа ниже давления насыщения.

Последствия кавитации при недостаточной подаче жидкости включают повреждение корпуса, уплотнений и валов, что ведёт к увеличению затрат на ремонт и простой оборудования. Кроме того, снижается КПД насоса, что увеличивает энергозатраты. Практика показывает, что регулярное поддержание подачи на уровне не ниже 110% от минимальной расчетной производительности существенно снижает риск кавитации.

Для предотвращения недостатка подачи рекомендуются следующие меры: установка датчиков давления на входе и выходе, применение автоматических систем регулирования подачи, контроль состояния фильтров и трубопроводов, а также регулярная диагностика гидравлических параметров. Особое внимание следует уделять правильному выбору насосного оборудования с учётом характеристик системы и условий эксплуатации.

Влияние конструктивных особенностей насоса на кавитацию

Кавитация в насосах напрямую связана с особенностями конструкции рабочего колеса, корпуса и входного патрубка. Диаметр и профиль лопаток рабочего колеса определяют скорость движения жидкости и зону низкого давления, где формируются кавитационные пузыри. Острые углы или неправильный наклон лопаток увеличивают вероятность локального снижения давления ниже давления насыщенных паров.

Размер входного отверстия должен обеспечивать плавное и равномерное поступление жидкости без завихрений. Узкие или резко сужающиеся входы повышают турбулентность, способствуя возникновению кавитации. Оптимальное соотношение диаметра входа к диаметру рабочего колеса – не менее 1:1,2.

Корпус насоса влияет на распределение давления и скорость жидкости. Сужения и резкие изменения сечения внутри корпуса вызывают падения давления, провоцирующие кавитационные зоны. Выпуклые и плавные переходы, равно как и наличие направляющих лопаток, снижают риск кавитации за счёт равномерного распределения потока.

Применение насадок и выравнивающих элементов на входе насоса уменьшает неравномерность потока и минимизирует зоны турбулентности. Увеличение длины входного патрубка и использование гильз с плавным сужением уменьшают скорость жидкости перед рабочим колесом, что предотвращает превышение критического давления насыщенных паров.

Материал и точность изготовления компонентов влияют на гидродинамическую гладкость поверхностей. Шероховатости и неровности провоцируют локальные кавитационные очаги за счёт образования микровихрей и быстрого падения давления. Высокоточная обработка и применение антикоррозионных покрытий увеличивают эксплуатационный ресурс и снижают вероятность кавитации.

Воздействие загрязнений и газов в жидкости на образование кавитации

Наличие взвешенных частиц и растворенных газов значительно снижает давление испарения жидкости, способствуя формированию кавитационных пузырьков при более высоком давлении. Механические загрязнения, такие как твердые включения размером от 1 до 100 мкм, выступают в качестве центров кристаллизации паровой фазы, ускоряя рост пузырьков и увеличивая интенсивность кавитации.

Растворенные газы, в первую очередь кислород и азот, способствуют образованию микропузырьков, которые при падении давления переходят в паровую фазу. При этом концентрация газов свыше 10 мг/л увеличивает вероятность кавитационного разрушения рабочих поверхностей на 30-50%. Для снижения риска рекомендуется предварительная дегазация жидкости с помощью вакуумного обезвоздушивания или использования мембранных сепараторов.

Высокая концентрация загрязнений влияет на локальное изменение вязкости и плотности жидкости, что ведет к неравномерному распределению давления в насосной камере. Это создает зоны с пониженным давлением, благоприятные для инициирования кавитационных процессов. Регулярная фильтрация и контроль показателей чистоты жидкости должны стать обязательной практикой при эксплуатации насосов.

Для оценки влияния загрязнений и газов необходимо проводить системный мониторинг параметров жидкости: измерение содержания растворенных газов с помощью диффузионных датчиков и определение мутности или содержания частиц через лазерные анализаторы. Внедрение таких мер позволяет уменьшить образование кавитации на 20-40%, продлевая срок службы оборудования и снижая эксплуатационные расходы.

Ошибки монтажа и эксплуатации, провоцирующие кавитацию

Неправильная установка и эксплуатация насосов значительно повышают риск возникновения кавитации, что приводит к повреждениям и снижению эффективности оборудования.

- Неправильный выбор места установки: монтаж насоса ниже уровня всасывающей ёмкости вызывает снижение давления на входе и повышает вероятность образования паровых пузырьков.

- Длинные и узкие всасывающие трубопроводы: увеличивают гидравлические потери и создают зоны низкого давления перед насосом, способствуя кавитации.

- Использование клапанов и запорной арматуры на всасывающей линии с нарушением регламента: частичное перекрытие или неправильное расположение вызывает турбулентность и резкие перепады давления.

- Недостаточная герметичность всасывающих соединений: подсос воздуха приводит к снижению эффективного давления и возникновению кавитации.

- Отсутствие или неверное расположение воздушных клапанов: не позволяет своевременно удалять воздух, увеличивая вероятность кавитационных процессов.

- Эксплуатация насоса при превышении максимальной скорости потока: ведёт к снижению давления в зоне входа и формированию паровых пузырьков.

- Запуск насоса при пустой или недостаточно заполненной всасывающей линии: вызывает резкое снижение давления и кавитацию уже на начальных этапах работы.

- Игнорирование рекомендаций производителя по монтажу: несоблюдение минимальных радиусов изгиба труб, уклонов и длины всасывающей линии приводит к дополнительным потерям давления.

Для предотвращения кавитации необходимо:

- Монтаж насоса выше уровня жидкости или обеспечение герметичного заполнения всасывающей линии.

- Минимизация длины и увеличение диаметра всасывающей трубы с учётом рекомендованных производителем параметров.

- Правильное расположение и настройка запорной арматуры, исключающей частичные перекрытия на всасыве.

- Регулярная проверка герметичности соединений и установка эффективных воздушных клапанов.

- Соблюдение эксплуатационных режимов и предотвращение работы насоса на «сухом ходу».

Вопрос-ответ:

Почему в насосах возникает кавитация при низком уровне жидкости на входе?

Кавитация появляется, когда давление жидкости на входе в насос падает ниже давления насыщения пара при данной температуре. При низком уровне жидкости или неправильном подключении всасывающей магистрали давление может упасть настолько, что жидкость начнет испаряться прямо в насосе. Образующиеся паровые пузырьки затем схлопываются при повышении давления внутри рабочего колеса, вызывая вибрации, шум и повреждения деталей.

Как влияет температура перекачиваемой жидкости на возникновение кавитации в насосе?

С повышением температуры жидкости давление насыщения пара увеличивается, то есть она легче переходит в парообразное состояние. Это значит, что при более высокой температуре даже относительно небольшое снижение давления в насосе может привести к образованию паровых пузырьков. Поэтому насосы, работающие с горячими жидкостями, более склонны к кавитации, если не принять меры по поддержанию достаточного давления на входе.

В чем причина кавитации, связанной с конструкцией и эксплуатацией насоса?

Некачественная конструкция или износ рабочих элементов могут создавать зоны низкого давления внутри насоса, где начинает образовываться пар. Также неправильный подбор режима работы, например, слишком высокая скорость потока или работа при подаче ниже минимально допустимой, приводит к нестабильности давления. В итоге на крыльчатке возникают пузырьки пара, что запускает процесс кавитационного разрушения.

Какие меры позволяют снизить риск возникновения кавитации в насосных установках?

Для уменьшения вероятности появления кавитации важно обеспечить достаточное давление жидкости на входе в насос, контролировать уровень жидкости в резервуаре и избегать излишних сопротивлений в трубопроводе. Также помогает корректный выбор насоса с учетом рабочих параметров и регулярное техническое обслуживание, чтобы исключить износ и повреждения деталей. Дополнительным решением может стать установка вакуумметров и датчиков давления для оперативного контроля состояния.