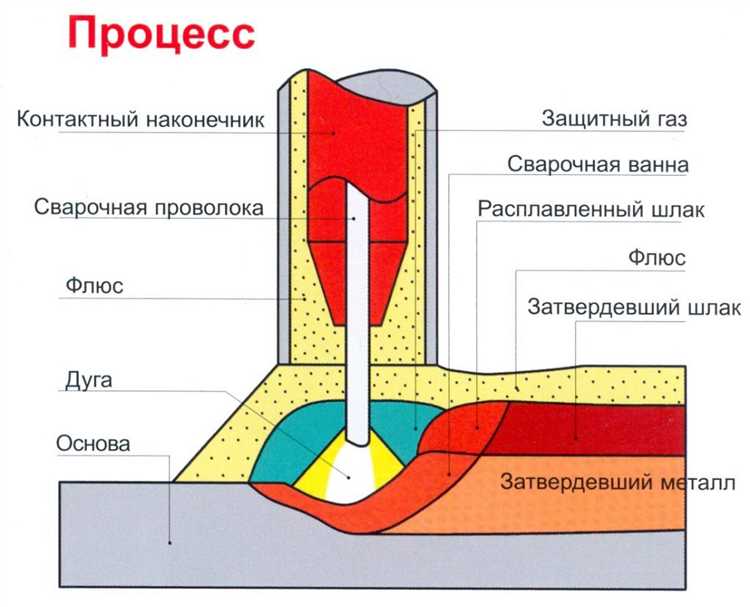

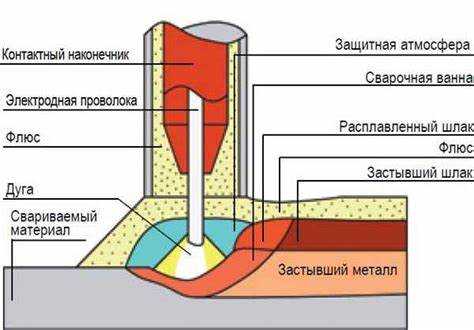

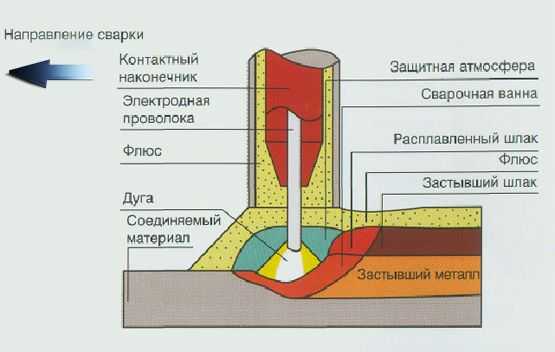

Дуговая сварка под флюсом (ДСФ) применяется для соединения низкоуглеродистых и низколегированных сталей при выполнении продольных, кольцевых и тавровых швов. Процесс основан на образовании дуги между электродом и свариваемым металлом под слоем гранулированного флюса, который обеспечивает защиту расплавленного металла от воздуха и стабилизацию дуги.

Флюс выполняет несколько функций: формирует шлак, легирует шов, удаляет неметаллические включения. При этом не требуется дополнительной защиты газами. Режимы сварки – постоянный ток обратной полярности, токи от 300 до 1200 А, напряжение дуги в пределах 28–45 В. Скорость подачи электрода и перемещения горелки контролируются автоматически.

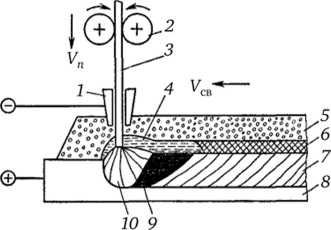

Оборудование включает сварочный трактор, источник питания, механизм подачи проволоки и бункер для флюса. Электроды – проволока диаметром от 2 до 6 мм, чаще всего марки Св-08Г2С. Флюсы – флюс АН-348А, АН-60, ОСЦ-45 и другие, подбираются с учётом типа стали и требований к шву.

ДСФ обеспечивает высокую производительность (до 30 кг/ч металла шва), стабильное качество соединения и минимальное количество брызг. Метод особенно эффективен при сварке толстостенных конструкций и протяжённых швов в машиностроении, трубопроводах, мостах и резервуарах. Для повышения качества рекомендуется предварительный подогрев деталей, автоматизация процессов и контроль влажности флюса.

Как работает дуговая сварка под флюсом: пошаговое описание процесса

-

Подготовка металла. Поверхность очищается от ржавчины, масла, влаги и окалины. Обрабатываются кромки деталей: при необходимости выполняется скос под заданным углом. Собирается сварочная конструкция с обеспечением нужного зазора.

-

Установка оборудования. Настраивается сварочный трактор или автомат: выбираются диаметр проволоки, сила тока, напряжение, скорость подачи. Контролируется соответствие режимов толщине металла и типу соединения.

-

Засыпка флюса. Флюс насыпается в зону сварки равномерным слоем, толщина – не менее 30–50 мм. Он должен полностью покрывать дугу и проволоку, обеспечивая защиту от воздуха и формирование шва.

-

Возбуждение дуги. Подача сварочной проволоки начинается с включением тока. Электрическая дуга возникает между проволокой и металлом. Металл плавится под слоем флюса без доступа кислорода.

-

Формирование шва. Расплавленный металл и флюс образуют ванну. Шлак поднимается вверх, металл – вниз. Остывший шлак удаляется механически. Шов формируется равномерно по всей длине соединения.

-

Контроль параметров. Во время сварки отслеживается стабильность дуги, качество подачи проволоки, толщина флюса, равномерность движения трактора. Любые отклонения могут привести к пористости, непровару или подрезам.

-

Оценка результата. После окончания сварки шов очищается от шлака. Проводится визуальный осмотр, возможно – ультразвуковой контроль или рентген, особенно при сварке ответственных конструкций.

Назначение и состав флюсов при дуговой сварке

Флюсы при дуговой сварке под флюсом выполняют несколько функций: стабилизируют горение дуги, защищают расплавленный металл от воздействия воздуха, раскисляют шов, улучшают формирование валика и влияют на механические свойства металла. Дополнительно флюсы участвуют в легировании шва за счёт активных компонентов.

По составу флюсы делятся на керамические, плавленые и агломерированные. Керамические изготавливаются спеканием порошков без плавления, плавленые – путём расплавления и последующего дробления, агломерированные – гранулированием смеси с жидким связующим и последующей сушкой. Каждый тип имеет различную влагостойкость, стабильность химического состава и устойчивость к расслоению.

Основные компоненты флюсов: диоксид кремния (SiO₂), оксид алюминия (Al₂O₃), оксид кальция (CaO), оксид магния (MgO), оксид титана (TiO₂), марганец (Mn), ферросплавы, фториды кальция и натрия. От их соотношения зависит кислотность или основность флюса, что напрямую влияет на ударную вязкость и трещиностойкость наплавленного металла.

Для низколегированных сталей предпочтительны нейтральные или слабощёлочные флюсы, обеспечивающие высокую пластичность и ударную вязкость. При сварке высокопрочных сталей используют щёлочные флюсы с повышенным содержанием CaO и MgO, которые улучшают раскисление и снижают содержание водорода в шве.

Наличие в составе фтора повышает проникающую способность дуги, но требует строгого контроля, чтобы избежать образования пор. Флюсы с повышенным содержанием марганца и кремния применяются при необходимости легирования шва и улучшения его прочностных характеристик.

Требования к подготовке кромок и сборке перед сваркой под флюсом

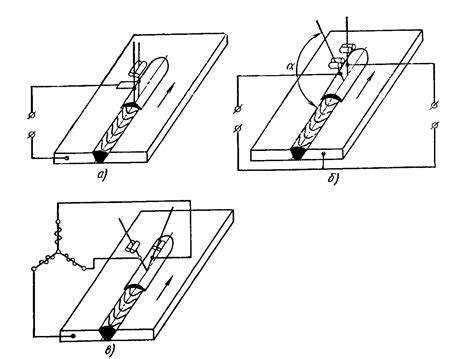

Толщина свариваемых деталей определяет тип подготовки кромок. При толщине до 10 мм допускается стыковое соединение без скоса. При большей толщине необходим V- или X-образный раздел кромок с углом раскрытия от 45° до 70° в зависимости от толщины металла и типа соединения.

Обработка кромок должна обеспечивать отсутствие заусенцев, окалины, ржавчины и следов масла. Допустимая неровность поверхности – не более 0,5 мм. Зазор между кромками регулируется в пределах 1–3 мм для обеспечения равномерного проплавления.

Сборка элементов производится с применением временных прихваток длиной 20–50 мм с шагом 150–300 мм. Прихватки должны быть выполнены тем же электродом, что и основной шов. Сдвиг кромок не должен превышать 10% от толщины металла, но не более 2 мм.

Овальность труб при продольной сварке не допускается. Смещение осей стыкуемых деталей – не более 1 мм. При наличии подкладных полос они должны быть плотно прижаты к основному металлу и совпадать по химическому составу с основным материалом.

Перед сваркой поверхности прогреваются до 100–150 °C при толщине свыше 25 мм или при сварке низколегированных сталей. Контроль геометрии кромок и зазоров осуществляется визуально и с помощью щупов.

Настройка режимов сварки: ток, напряжение, скорость подачи проволоки

Сварочный ток подбирается с учётом диаметра электродной проволоки, положения шва и типа соединения. При использовании проволоки Ø3 мм ток устанавливается в пределах 350–450 А, Ø4 мм – 450–600 А. Для нижнего положения допустим более высокий ток, для вертикального – на 10–20 % ниже во избежание стекания ванны.

Напряжение дуги влияет на форму шва и глубину провара. При токе 400 А оптимальное напряжение – 30–34 В. При снижении напряжения дуга становится короче, увеличивается глубина проплавления, но возрастает риск прожогов. При повышении напряжения шов расширяется, уменьшается проплавление, возможно разбрызгивание.

Скорость подачи проволоки должна соответствовать величине тока. Для 400 А скорость составляет около 30–35 м/ч. При недостаточной скорости дуга прерывается, при избыточной – проволока упрётся в ванну, вызывая нестабильность. Настройка осуществляется синхронно с изменением тока: увеличение тока требует пропорционального увеличения подачи.

Сбалансированные параметры обеспечивают стабильное горение дуги, равномерное формирование шва и минимальные дефекты. Корректировка осуществляется опытным путём с учётом конкретных условий – марки стали, толщины металла, типа флюса и пространственного положения.

Типичные дефекты при сварке под флюсом и способы их предотвращения

Поры возникают из-за загрязнённой поверхности, влаги в флюсе или избыточной сварочной скорости. Для исключения пористости необходимо тщательно очищать кромки от масла, ржавчины и влаги, а флюс просушивать при температуре 250–300 °C не менее двух часов.

Подрезы образуются при слишком высоком напряжении дуги или неправильном положении электрода. Рекомендуется снизить напряжение, изменить угол наклона держателя и следить за равномерностью подачи проволоки.

Непровары возникают при недостаточной плотности тока или при слишком большой толщине свариваемого металла без предварительного разделки. Для устранения дефекта увеличивают силу тока, корректируют подготовку кромок, применяют предварительный подогрев при сварке низколегированных сталей.

Шлаковые включения связаны с неправильной траекторией движения дуги, неудовлетворительным формированием валика или несвоевременной подачей флюса. Следует контролировать скорость сварки, поддерживать равномерное перекрытие предыдущих проходов и обеспечить достаточную защиту шва флюсом.

Трещины могут быть результатом высокой скорости охлаждения, жёсткой фиксации конструкции или неправильного выбора флюса. Для предотвращения холодных трещин применяют флюсы с низким содержанием водорода, обеспечивают постплавильный подогрев и избегают жёсткой фиксации деталей в зоне сварки.

Применение дуговой сварки под флюсом в промышленности: когда и зачем выбирают метод

Дуговая сварка под флюсом применяется преимущественно при производстве крупногабаритных изделий из углеродистых и низколегированных сталей. Метод используют при изготовлении трубопроводов, судостроении, строительстве мостов и металлоконструкций, где требуется высокая производительность и стабильное качество швов.

Выбор метода обусловлен возможностью сварки толстостенных деталей (от 5 мм и более) с минимальным количеством брызг и хорошей защитой металла шва от окисления. Флюс обеспечивает глубокое проплавление и равномерное формирование шва без необходимости дополнительной подготовки кромок.

Дуговая сварка под флюсом обеспечивает высокую скорость процесса – до 10–12 кг наплавленного металла в час на один сварочный источник, что позволяет снизить трудозатраты и сократить сроки производства.

Метод хорошо подходит для автоматизации и механизации, что увеличивает повторяемость параметров и качество сварных соединений. Использование подвижных установок и агрегатов обеспечивает равномерный прогрев и минимизирует деформации изделий крупного размера.

В промышленности дуговая сварка под флюсом выбирается при необходимости минимизировать влияние человеческого фактора и добиться высокой однородности металла шва, особенно при ответственных конструкциях с требованиями по прочности и стойкости к коррозии.

Применение метода оправдано в условиях массового производства и крупносерийного выпуска, когда важны стабильность результатов и оптимизация затрат на сварку без снижения качества.

Вопрос-ответ:

Какова суть дуговой сварки под флюсом и чем она отличается от других методов сварки?

Дуговая сварка под флюсом — это процесс соединения металлов с использованием электрической дуги, которая горит под слоем специального порошкообразного материала — флюса. Флюс выполняет несколько функций: защищает расплавленный металл от воздуха, стабилизирует дугу и способствует формированию качественного шва. Главное отличие этого способа — автоматизация и возможность работать с толстыми деталями без разбрызгивания, в отличие от сварки обычной дугой на открытом воздухе.

Какие виды флюсов применяются в дуговой сварке под флюсом и как они влияют на качество сварного соединения?

Существует несколько типов флюсов, которые различаются по составу и назначению. Например, флюсы с высоким содержанием кремния и алюминия улучшают свойства шва, делая его более прочным и устойчивым к трещинам. Другие флюсы могут добавлять легирующие элементы, что влияет на структуру металла и его коррозионную стойкость. Правильный выбор флюса зависит от типа свариваемого металла и условий эксплуатации изделия.

Какие основные преимущества и ограничения есть у дуговой сварки под флюсом?

Преимущества этого метода — высокая производительность, возможность работы с толстыми металлами, минимальное разбрызгивание и качественный, плотный шов. Среди ограничений — необходимость использования специального оборудования и ограничение на сварку в неудобных положениях, например, в вертикальном или потолочном варианте. Также важно соблюдать правильный режим подачи флюса и ток, чтобы избежать дефектов.

Какие меры безопасности нужно соблюдать при работе с дуговой сваркой под флюсом?

При сварке под флюсом важна защита от высокой температуры и ультрафиолетового излучения дуги. Необходимо использовать защитную спецодежду, перчатки и сварочную маску с фильтром. Также нужно обеспечить хорошую вентиляцию, так как при нагреве флюса выделяются дым и газы, вредные для дыхательных путей. Важно следить за исправностью оборудования и избегать контакта с токоведущими частями.