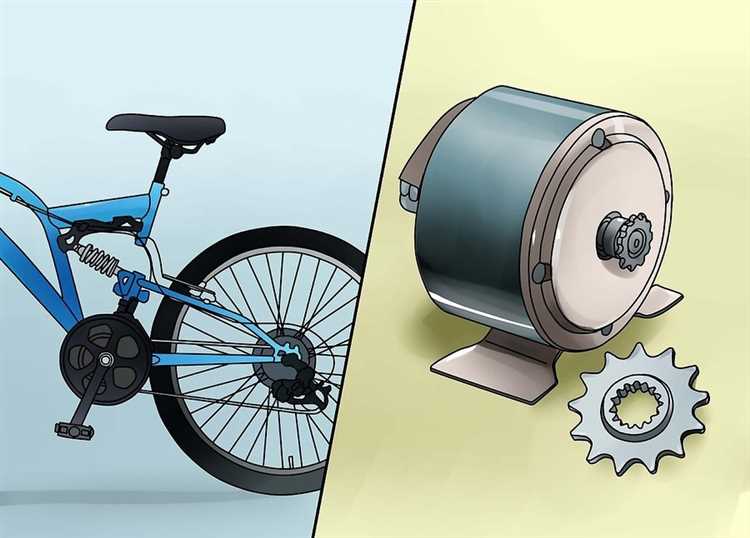

Кареточный мотор – оптимальное решение для тех, кто хочет повысить мощность велосипеда без значительного смещения центра тяжести. В отличие от мотор-колес, такая система передаёт крутящий момент на трансмиссию, позволяя эффективно использовать передачу усилия. Самодельный вариант позволяет адаптировать компоненты под конкретную раму и режим эксплуатации.

Для сборки потребуется электродвигатель мощностью от 250 до 1000 Вт, редуктор (чаще планетарного типа), цепная передача и контроллер с поддержкой датчиков Холла. В качестве источника энергии используется аккумулятор Li-Ion 36 или 48 В. Кареточный узел чаще всего переделывают на базе стандартного BSA-картриджа, заменяя вал на адаптированный под шестерню или шкив.

Важный момент – выбор передаточного числа. При использовании моторa на 750 Вт и 48 В, передаточное отношение между двигателем и педалями должно быть в пределах 1:4–1:5 для обеспечения хорошего крутящего момента при старте и на подъёмах. Прямое соединение без редуктора приводит к перегреву двигателя и быстрой разрядке аккумулятора.

Для монтажа требуется модификация рамы или создание монтажной пластины из алюминия толщиной не менее 4 мм. Важно обеспечить жёсткое крепление и точную соосность элементов, иначе износ цепи и подшипников резко возрастает. Контроллер и батарею рационально размещать в треугольнике рамы для снижения нагрузки на вилку и улучшения развесовки.

Перед первым выездом важно настроить ток отсечки, ограничение мощности и режим рекуперации через программное обеспечение контроллера. Это продлит срок службы компонентов и обеспечит безопасную эксплуатацию. Самодельный кареточный мотор требует технической грамотности, но в итоге обеспечивает гибкость и высокую эффективность электропривода.

Выбор подходящего электродвигателя для установки в каретку

Для кареточного привода критично подобрать мотор, сочетающий компактность, высокий крутящий момент и возможность прямой передачи усилия на шатунный узел. Ниже приведены ключевые параметры, на которые следует ориентироваться при выборе двигателя.

- Тип двигателя: Подходят только бесщёточные моторы постоянного тока (BLDC) с внешним ротором. Они обеспечивают высокий момент на низких оборотах, минимальный износ и эффективное охлаждение.

- Номинальное напряжение: Оптимально использовать моторы на 36–48 В. При меньшем напряжении будет недоставать мощности, при большем – возрастает нагрузка на контроллер и нагрев обмоток.

- Номинальная мощность: Для городского или туристического использования достаточно 250–500 Вт. Для бездорожья или крутых подъёмов – от 750 Вт и выше. Более мощный мотор потребует усиленной конструкции каретки и цепной передачи.

- Крутящий момент: Минимально допустимый – от 40 Н·м. Для уверенного старта с места и преодоления уклонов предпочтительны моторы с моментом 60–80 Н·м.

- Обороты на валу: Важно выбирать мотор с оборотами 100–150 об/мин, если планируется прямая передача на каретку. При более высоких оборотах потребуется редуктор.

- Диаметр и длина корпуса: Двигатель должен помещаться между шатунами, не мешать вращению педалей и не касаться рамы. Оптимальная длина – до 120 мм, диаметр – до 100 мм.

- Охлаждение: Желательно наличие встроенного охлаждения или возможность крепления радиатора. В закрытом кареточном пространстве мотор перегревается быстрее.

Необходимо учитывать также возможность крепления звёздочки или шкива на вал мотора, наличие монтажных ушей или фланцев, а также форму и длину выходного вала. Рекомендуется избегать двигателей с коротким валом менее 20 мм и диаметром менее 10 мм – они не обеспечивают надёжной фиксации.

Подготовка рамы велосипеда к установке мотора

Перед установкой кареточного мотора необходимо обеспечить точную посадку компонентов и сохранить прочность конструкции. Работы выполняются в следующем порядке:

- Снять каретку и шатуны. Используются съемники соответствующего типа (например, ISIS, Octalink или квадрат). Оценить состояние посадочных поверхностей и удалить старую смазку.

- Очистить кареточный узел от ржавчины, грязи, краски. Используется металлическая щетка и обезжириватель. Проверить геометрию чашек – посадочная поверхность должна быть строго перпендикулярна оси рамы.

- Измерить внутренний диаметр кареточного стакана. Он должен соответствовать стандарту мотора (чаще всего 33,6–34 мм для BSA). Также измеряется ширина – 68, 73 или 100 мм. При несоответствии потребуется переходник или доработка.

- Проверить наличие трещин вокруг кареточного стакана. При выявлении дефектов мотор устанавливать нельзя до устранения повреждений.

- Удалить все лишние элементы, мешающие установке мотора: тросики переднего переключателя, ограничители, кронштейны.

- Если планируется прокладка проводов внутри рамы – заранее просверливаются технологические отверстия, учитывая минимальный диаметр кабеля и расположение контроллера.

- Для облегчения монтажа подготовить усиленные точки крепления аккумулятора: просверлить отверстия под заклёпочные гайки на нижней трубе рамы или предусмотреть кронштейны.

В завершение все подготовленные поверхности смазываются антикоррозийным составом. Монтаж мотора выполняется только после полного завершения всех подготовительных работ.

Изготовление и установка креплений для электродвигателя

Крепления необходимо изготавливать из стали толщиной не менее 3 мм. Алюминий не выдерживает вибрации и со временем деформируется. Идеальный вариант – использовать уголок 40×40 мм или швеллер с минимальной доработкой. Металл нарезается по месту с учётом геометрии нижней трубы рамы и кареточного стакана.

Двигатель должен быть закреплён в трёх точках: две опорные пластины по бокам и одна задняя, распределяющая нагрузку при старте. Отверстия под болты сверлятся строго по центрам крепёжных ушей двигателя. Болты М8 с шайбами Гровера и самоконтрящимися гайками обеспечивают фиксацию без ослабления при вибрации.

Перед фиксацией проверьте выравнивание оси мотора относительно звезды системы. Смещение более 2 мм приведёт к неравномерному износу цепи. Регулировка осуществляется при помощи проставок или подпилов крепёжных пластин. Все точки соприкосновения металла необходимо обработать наждаком и обезжирить перед сваркой или сборкой на болтах.

Для защиты рамы от повреждений между креплением и трубой подкладывается резиновая прокладка толщиной 2–3 мм. Это также снижает передачу вибраций. После установки проверьте надёжность: мотор не должен иметь люфта даже при резком провороте. Если крепление выполнено сваркой, допускается только аргонно-дуговая сварка, обеспечивающая минимальную зону термоповреждения.

Передача крутящего момента на систему педалей

Для эффективной передачи крутящего момента от мотора к педальной оси используется схема прямого соединения с кареткой через вал с установленной звездой. Оптимальный диаметр ведомой звезды – 32–38 зубьев при передаточном числе 1:2–1:3. Это обеспечивает достаточную тягу на низких оборотах без резких скачков нагрузки.

Шлицевое соединение с осью каретки предпочтительнее, чем крепление на шпонке, поскольку выдерживает больший крутящий момент и снижает риск проворачивания под нагрузкой. Вал изготавливается из стали 45 с термообработкой до твёрдости 45–50 HRC. Диаметр не менее 20 мм предотвращает деформации при пиковой нагрузке свыше 50 Н·м.

Крепление звездочки к валу производится через фланец с четырьмя болтами М6, затянутыми с усилием 8–10 Н·м. Шайбы гровера обязательны для предотвращения самооткручивания. Прямой контакт звездочки с корпусом мотора исключается – между ними монтируется резиновая демпферная прокладка толщиной 2 мм для гашения вибраций.

Для минимизации потерь важно обеспечить соосность вала и оси каретки с допуском не более 0,1 мм. Несоосность вызывает биение цепи и ускоренный износ подшипников. Используются радиально-упорные подшипники 6202 2RS с двойной защитой и допустимой нагрузкой до 1,5 кН.

Цепь выбирается мотоспособная – стандарт 428 или 420, в зависимости от ширины звезды. Натяжение регулируется эксцентриковым механизмом. Провисание более 10 мм недопустимо: оно вызывает ударные нагрузки и срыв передачи на старте.

Подключение контроллера и размещение аккумулятора

Контроллер размещается как можно ближе к каретке, чтобы минимизировать длину проводов от датчиков и мотора. Наиболее удобное место – нижняя часть рамы за кареточным узлом. Крепление выполняется на хомуты с резиновыми прокладками для гашения вибраций. Не допускается свободное движение контроллера во время езды.

Для подключения важно соблюдать маркировку проводов: фаза мотора – три толстых провода (обычно жёлтый, зелёный, синий), датчики Холла – пять тонких (красный, чёрный – питание, остальные – сигнальные). Напряжение питания контроллера должно соответствовать аккумулятору, превышение на 10% уже приводит к перегреву силовых ключей.

Аккумулятор фиксируется на нижней трубе рамы или в треугольнике. Для этого применяют алюминиевые площадки с термолентой или самодельные кронштейны из оцинковки. Необходимо исключить контакт с подвижными частями трансмиссии. Шлейф аккумулятора направляется внутрь рамы через кабель-канал или тканевый рукав, защищённый от УФ-излучения.

Разъёмы XT60 или XT90 обеспечивают надёжный контакт и устойчивость к высоким токам. Пайка обязательна, скрутки недопустимы. После подключения тщательно проверяется полярность: ошибка приведёт к мгновенному выходу из строя контроллера. При подключении необходимо использовать предохранитель (например, на 30–40 А для 48 В систем) на плюсовом проводе между аккумулятором и контроллером.

При размещении важно учитывать вентиляцию: как аккумулятор, так и контроллер не должны перегреваться. Допустимый диапазон рабочих температур – от –10 °C до +45 °C. Герметизация корпуса контроллера (IP65 и выше) обязательна при езде в дождливую погоду.

Настройка датчиков и элементов управления

Для корректной работы кареточного мотора требуется точная настройка датчиков Холла и элементов управления. Начинайте с установки датчика Холла на корпус двигателя так, чтобы расстояние между датчиком и магнитом было 1–2 мм. Изменение этого зазора более чем на 0,5 мм влияет на стабильность сигнала и скорость срабатывания.

Подключение датчика осуществляйте через фильтр питания с конденсатором 0,1 мкФ и резистором 10 кОм на выходе, чтобы избежать ложных срабатываний. Проверьте напряжение питания – оно должно соответствовать техническим характеристикам датчика (обычно 5 В). При необходимости используйте стабилизатор напряжения.

Элементы управления (триггеры акселератора и тормоза) подключайте к контроллеру через аналоговые входы с последовательным 10 кОм резистором для защиты микроконтроллера от перепадов напряжения. Настройте калибровку акселератора, записав минимальные и максимальные значения сигнала при полном отпускании и полном нажатии.

Для плавного запуска моторы интегрируйте программное ограничение пускового тока: задайте постепенное увеличение сигнала на управляющих элементах в течение 1–2 секунд. Это продлит срок службы механических и электрических компонентов.

Проверяйте работу датчиков в движении, измеряя количество импульсов с датчика Холла на один оборот – должно совпадать с техническими характеристиками магнита и ротора. В случае пропусков или нестабильности следует уменьшить зазор или улучшить экранирование проводов от электромагнитных помех.

Проверка работоспособности системы на ходу

Перед тестированием необходимо обеспечить надежное крепление кареточного мотора и исправность всех крепежных элементов. Запустите мотор на холостом ходу, убедитесь, что цепь не проскакивает и не заедает.

Выезжайте на ровную поверхность с минимальным трафиком. При наборе скорости до 15 км/ч контролируйте плавность передачи усилия: мотор должен включаться без рывков, звук работы – стабильный, без посторонних скрежетов и вибраций.

Обратите внимание на температуру мотора: после 10 минут работы она не должна превышать 60°C. Перегрев свидетельствует о неправильной настройке зазоров или недостаточном смазывании.

Проверьте отклик на изменение нагрузки, переключая передачи. Кареточный мотор не должен «тормозить» педалями при повышении нагрузки и не должен терять обороты на спусках.

Рекомендуется провести повторную проверку после первых 20 км пробега: подтяните крепежи, осмотрите цепь на износ и проверьте натяжение ремня, если используется ременный привод.

Если во время езды заметны вибрации, необычные звуки или снижение мощности, остановитесь и проверьте состояние редуктора и электрических соединений.

При правильной сборке и регулировке мотор должен обеспечивать стабильную тягу без снижения эффективности в течение 30-40 минут непрерывной работы.

Вопрос-ответ:

Как сделать кареточный мотор для велосипеда своими руками?

Для создания кареточного мотора понадобится моторчик с низкими оборотами и достаточным крутящим моментом, который можно установить на ось каретки. Обычно используют электродвигатель постоянного тока с редуктором. Мотор крепится так, чтобы вал вращался вместе с кареткой. Для питания подойдет аккумулятор с контроллером скорости. Важно правильно подобрать крепеж, обеспечить защиту от влаги и учесть баланс веса, чтобы не ухудшить управляемость велосипеда.

Какие преимущества и недостатки у кареточного мотора по сравнению с колесными моторами?

Кареточный мотор имеет более прямую передачу крутящего момента на цепь, что снижает потери мощности. Он легче и компактнее, чем моторы, встроенные в колесо, и сохраняет внешний вид колеса. Однако такой мотор требует точной настройки и может усложнять обслуживание каретки и цепи. В отличие от колесных моторов, он сильнее нагружает приводные элементы, что может привести к более быстрому износу.

Какие технические характеристики мотора оптимальны для установки на каретку велосипеда?

Для кареточного мотора обычно выбирают двигатель с напряжением 24–36 В и мощностью от 150 до 300 Вт. Важна низкая скорость вращения вала (около 200–300 об/мин), чтобы обеспечить достаточный крутящий момент без лишних оборотов. Редуктор помогает снизить скорость и увеличить тягу. Также стоит обратить внимание на вес мотора — он не должен значительно утяжелять велосипед, и на степень защиты корпуса от пыли и влаги.

Как подключить и настроить электрическую систему для кареточного мотора?

Электрическая система включает аккумулятор, контроллер скорости, мотор и ручку газа. Аккумулятор подключают к контроллеру, а контроллер — к мотору и ручке управления. Для безопасной работы важно правильно подобрать напряжение и ток, а также установить предохранители. После монтажа следует проверить работу мотора на низких оборотах, убедиться в плавности регулировки и отсутствии перегрева. Рекомендуется использовать вольтметр и амперметр для мониторинга параметров во время пробных запусков.

Какие сложности могут возникнуть при использовании кареточного мотора на велосипеде?

Среди основных проблем — повышенный износ цепи и звездочек из-за дополнительной нагрузки, сложности с балансировкой веса на раме и возможные вибрации. Также установка требует точной подгонки деталей, иначе мотор может задевать другие элементы. Иногда возникают трудности с защитой электроники от влаги и пыли, особенно при поездках по бездорожью. Необходимо регулярно проверять крепления и состояние электрических соединений.

Как работает самодельный кареточный мотор для велосипеда и из чего он состоит?

Самодельный кареточный мотор представляет собой компактное устройство, установленное в кареточный узел велосипеда, где обычно расположены педали. Основная задача мотора — приводить в движение педали и цепь, помогая велосипедисту при езде. В состав мотора входят электродвигатель, редуктор для передачи мощности, система крепления к раме и аккумулятор для питания. Электродвигатель вращает ось каретки, что приводит в движение цепь и колеса. Благодаря такому мотору можно значительно уменьшить усилия при педалировании и увеличить скорость без существенных изменений конструкции велосипеда.