Трансформаторные сварочные аппараты, несмотря на устаревшую конструкцию, остаются востребованными в быту и мастерских за счёт высокой надёжности и ремонтопригодности. Их мощные обмотки и простая схема позволяют использовать агрегат не только по прямому назначению, но и в альтернативных технических целях.

При токе до 160–200 А и выходном напряжении 50–70 В старый сварочник способен питать самодельные индукционные нагреватели, трансформаторы для точечной сварки, а также низковольтные электролизные установки. Благодаря массивному железному сердечнику и хорошему охлаждению он может стабильно работать длительное время без перегрева, что делает его пригодным для непрерывных нагрузок.

Для создания точечной сварки достаточно модифицировать вторичную обмотку: уменьшить количество витков и увеличить сечение провода. Это позволяет получить токи свыше 1000 А при малом напряжении – оптимально для сварки аккумуляторных банок или тонкого металла. При этом, первичная обмотка и магнитопровод остаются практически без изменений.

Если демонтировать вторичную обмотку и намотать новую с подходящими параметрами, сварочник можно превратить в мощный лабораторный источник переменного или выпрямленного тока. Для питания индукционной печи применяется частотный преобразователь и соответствующая нагрузка – нагрев возможен до 800–1000 °C в зависимости от конструкции.

Важно учитывать, что любые модификации требуют точного расчёта и соблюдения техники безопасности. Подключение компонентов напрямую без защиты может привести к короткому замыканию, перегреву или выходу из строя трансформатора. Перед началом работ рекомендуется протестировать аппарат на холостом ходу и оценить состояние изоляции обмоток.

Переделка трансформаторного сварочника в зарядное устройство для аккумуляторов

Для переделки трансформаторного сварочника в зарядное устройство требуется стабильное выходное напряжение в диапазоне 13,8–14,4 В при токе от 5 до 15 А. Большинство старых сварочников выдают переменное напряжение 36–60 В, поэтому первым шагом будет снижение и выпрямление напряжения.

Трансформатор следует перемотать или заменить вторичную обмотку, рассчитав новое количество витков исходя из нужного выходного напряжения. При медной шине сечением 10 мм² потребуется около 3 витков на вольт, с учетом падения напряжения под нагрузкой. Обмотку следует изолировать термостойким лаком и надёжно закрепить.

Далее устанавливается выпрямительный мост на мощных диодах, например, D242 или аналоги с током не менее 20 А. Для улучшения теплового отвода диоды монтируются на алюминиевый радиатор. После выпрямления напряжение сглаживается с помощью электролитических конденсаторов ёмкостью от 10 000 мкФ на напряжение 25–35 В. Чем выше ток зарядки, тем выше должна быть ёмкость фильтрующей группы.

Для контроля зарядного тока можно установить амперметр на выходе и предусмотреть регулировку тока, например, с помощью тиристорного регулятора или включения дополнительных резисторов из нихрома или графитовых стержней. Также рекомендуется добавить вольтметр для визуального контроля напряжения.

Корпус сварочника должен быть доработан для улучшения вентиляции. Установка принудительного обдува с помощью кулера снижает риск перегрева компонентов. Все соединения необходимо выполнять с учётом допустимого тока и надёжной изоляции.

В результате можно получить надёжное и мощное зарядное устройство, подходящее для обслуживания аккумуляторов ёмкостью от 40 до 150 А·ч. Однако использование требует внимательности: обязательно исключить перезаряд и перегрев батарей, особенно при ручной регулировке тока.

Изготовление индукционного нагревателя на базе сварочного трансформатора

Сварочный трансформатор мощностью от 1,5 до 3 кВт можно переоборудовать в источник питания для индукционного нагревателя. Первичная обмотка остаётся без изменений, а вторичную заменяют на несколько витков толстой медной шины (от 20 мм²), предпочтительно с прямоугольным сечением. Оптимальное число витков – 2–3, что обеспечивает напряжение около 10–20 В при токе свыше 100 А.

На выходе трансформатора подключается инверторная схема. Для неё подойдут IGBT транзисторы, например, IRG4PC50W или аналогичные, установленные в мостовой схеме. Частота работы – 30–60 кГц. Питание инвертора осуществляется от вторичной обмотки через диодный выпрямитель с быстрыми диодами и сглаживающим конденсатором на 1000–2200 мкФ, 100 В.

Резонансный контур собирается из медной трубки диаметром 6–8 мм и конденсаторов типа MKP на 1–2 мкФ с рабочим напряжением не ниже 1000 В. Катушка – 3–5 витков, намотанных на керамическую или стеклянную трубку диаметром 30–50 мм. Важно обеспечить водяное охлаждение катушки для предотвращения перегрева.

При первом запуске через устройство последовательно включают лампу накаливания на 220 В, чтобы исключить пробой при ошибке монтажа. Визуальный контроль – обязательный: при правильной настройке металлический предмет в катушке начинает нагреваться до красного за 5–10 секунд.

Такой нагреватель позволяет локально прогревать металлические детали, снимать подшипники, проводить термоусадку или пайку твердыми припоями. Изготовление требует аккуратности при сборке инвертора и точного подбора компонентов под рабочую частоту.

Использование трансформатора для питания электропечей и нагревательных элементов

Трансформаторный сварочник можно адаптировать для питания мощных нагревательных элементов, например, в электропечах, лабораторных муфельных установках или термокамерах. За счёт низковольтного выхода с высокой силой тока он подходит для питания нихромовых, фехральных и карборундовых спиралей, где требуется напряжение 10–40 В и токи от 10 А и выше.

Перед использованием необходимо изменить вторичную обмотку трансформатора, чтобы получить подходящее напряжение. Для этого штатную обмотку заменяют на несколько витков толстого медного провода, чаще всего сечением от 16 мм². Количество витков подбирается экспериментально, исходя из требуемого напряжения при номинальной нагрузке.

Важно учесть сопротивление нагревательного элемента. Например, при сопротивлении спирали 2 Ом и желаемом токе 20 А потребуется напряжение около 40 В. Это соответствует примерно 5–6 виткам на понижающем трансформаторе мощностью 2–3 кВт. При более высоких токах трансформатор должен иметь увеличенную теплопередачу – рекомендуется установить вентилятор охлаждения или использовать масляный теплообменник.

Для регулировки температуры можно включать нагрев через тиристорный регулятор или использовать магнитный пускатель с термореле. Прямая коммутация нагревателя через трансформатор требует надёжной изоляции и защиты от перегрева. Предохранители подбираются с запасом по току не более 20% от рабочего значения.

Особое внимание следует уделить соединениям – контактные площадки должны быть жёстко зафиксированы, а провода хорошо обжаты. Использование сварочного трансформатора в таком режиме не предназначено для длительной непрерывной работы без охлаждения, поэтому временной режим работы должен составлять не более 15–20 минут с последующим остыванием.

Применение трансформаторного сварочника для нагрева – эффективный способ повторного использования старого оборудования, при условии соблюдения электрической безопасности и расчёта параметров нагрузки.

Преобразование сварочника в источник питания для электролиза

Для проведения процессов электролиза требуется источник постоянного тока с регулируемым напряжением и достаточной токовой отдачей. Старый трансформаторный сварочник может быть доработан для этих целей за счёт своей высокой мощности и способности выдерживать длительные токовые нагрузки.

Первым шагом является замена или модификация вторичной обмотки. Если сварочник выдаёт переменное напряжение, необходимо установить выпрямительный мост на мощных диодах, рассчитанных на ток не менее 20–30 А. Подходят кремниевые диоды типа Д242, Д245 или сборки на диодных плитах.

Для сглаживания пульсаций тока желательно добавить фильтрующий дроссель и конденсатор. Конденсаторы должны быть рассчитаны на рабочее напряжение с запасом не менее 25% от выходного, например, электролитические банки на 63 В при выходном напряжении до 48 В. Дроссель можно намотать на ферритовом кольце или использовать готовый от ИБП.

Важно организовать регулировку напряжения. Это возможно несколькими способами: переключением отводов вторичной обмотки, использованием автотрансформатора на входе или установкой фазоуправляемого тиристорного регулятора до первичной обмотки. Конкретный метод зависит от конструкции сварочника и требуемого диапазона выходных напряжений.

Для электролиза воды, сернокислотного раствора или гальваники требуется напряжение от 2 до 12 В. При переделке следует учесть, чтобы без нагрузки напряжение не превышало 15 В, иначе потребуется защита от перенапряжения. Допустимая сила тока определяется размерами электродов и составом электролита, но чаще всего находится в пределах 5–30 А.

В качестве корпуса можно использовать оригинальный кожух сварочника, но важно обеспечить хорошую вентиляцию – трансформатор и диоды сильно греются при длительной работе. Также стоит добавить амперметр и вольтметр для контроля параметров в реальном времени.

После переделки устройство может использоваться для получения водорода, гальванического покрытия, травления печатных плат и других технических процессов, требующих стабильного тока.

Применение катушек трансформатора для создания магнитного сепаратора

Катушки трансформатора сварочника можно эффективно использовать для создания электромагнитного сепаратора, предназначенного для отделения металлических частиц из сыпучих материалов или жидкостей.

Основные этапы изготовления магнитного сепаратора на базе катушек трансформатора:

- Извлечение катушек. Аккуратно извлекаются первичная и вторичная катушки, сохраняя целостность обмоток и изоляции.

- Определение параметров. Измеряется сопротивление обмоток и индуктивность, что позволяет оценить силу магнитного поля при заданном токе.

- Конструирование магнитопровода. Каркас для катушек выполняется из ферромагнитного материала, например, из стали или железа, чтобы увеличить плотность магнитного потока.

- Подключение к источнику питания. Катушки питаются от постоянного тока через выпрямитель или регулируемый источник, обеспечивающий стабильное магнитное поле.

- Размещение рабочей зоны. Через зону, охваченную катушками, пропускается материал, из которого необходимо извлечь металлические включения.

Рекомендации по использованию:

- Для увеличения магнитного поля можно подключать катушки последовательно, сохраняя правильную полярность.

- При длительной работе необходимо обеспечить охлаждение катушек, чтобы избежать перегрева и повреждения изоляции.

- Оптимальная сила тока зависит от характеристик обмоток, не рекомендуется превышать номинальные значения для сохранения долговечности устройства.

- Для повышения эффективности сепарации можно использовать ферритовые сердечники, вставленные внутрь катушек.

Такое решение на базе сварочного трансформатора позволяет создавать мощные магнитные сепараторы с минимальными затратами, пригодные для очистки песка, зерна, дробленого материала и промышленных отходов от металлических примесей.

Разборка устройства на компоненты для самодельных проектов и ремонтов

Для эффективного извлечения компонентов из трансформаторного сварочника начните с отключения питания и отсоединения всех внешних проводов. Демонтируйте защитный кожух, обычно закреплённый винтами или заклёпками. Будьте готовы к тяжёлой массе из-за железного сердечника и массивных катушек.

Первым крупным элементом является трансформатор с медной или алюминиевой обмоткой. При аккуратном снятии из корпуса сохраните изоляционные материалы, они пригодятся для последующих сборок. Провода обмоток можно использовать для изготовления катушек в самодельных индукционных устройствах или для магнитных сепараторов.

Далее извлеките силовые контакты и коммутационные элементы, которые зачастую выполнены из меди и жёсткого пластика. Эти детали подойдут для сборки мощных переключателей и контакторов.

Важный компонент – вентилятор охлаждения. Его можно интегрировать в проекты, требующие принудительного охлаждения, например, радиаторы или корпуса электрооборудования.

Собирая компоненты, обратите внимание на состояние изоляции и целостность проводов. При наличии повреждений замените изоляцию или используйте термоусадочные трубки для безопасной эксплуатации.

Для закрепления компонентов в новых конструкциях применяйте металлические крепежи с антикоррозионным покрытием. Клеммы и болтовые соединения лучше очистить от окислов для обеспечения хорошего контакта.

Выделенные детали из сварочника расширяют возможности создания нестандартных устройств: от трансформаторов низкой частоты до силовых элементов в системах питания. Их прочность и материал изготовления выдерживают значительные нагрузки, что делает повторное использование экономически выгодным.

Вопрос-ответ:

Можно ли использовать старый трансформаторный сварочник для питания электроприборов с низким напряжением?

Да, трансформаторный сварочник может служить источником низковольтного питания, если правильно настроить его выходное напряжение и ток. Обычно для этого требуется изменить количество витков вторичной обмотки или добавить дополнительные элементы стабилизации. Однако следует учитывать особенности конструкции и безопасность, так как трансформаторы сварочников рассчитаны на большие токи и низкое напряжение, но без точной регулировки выходных параметров они не подходят для питания чувствительной электроники.

Какие детали старого сварочного трансформатора можно применить для самодельных проектов?

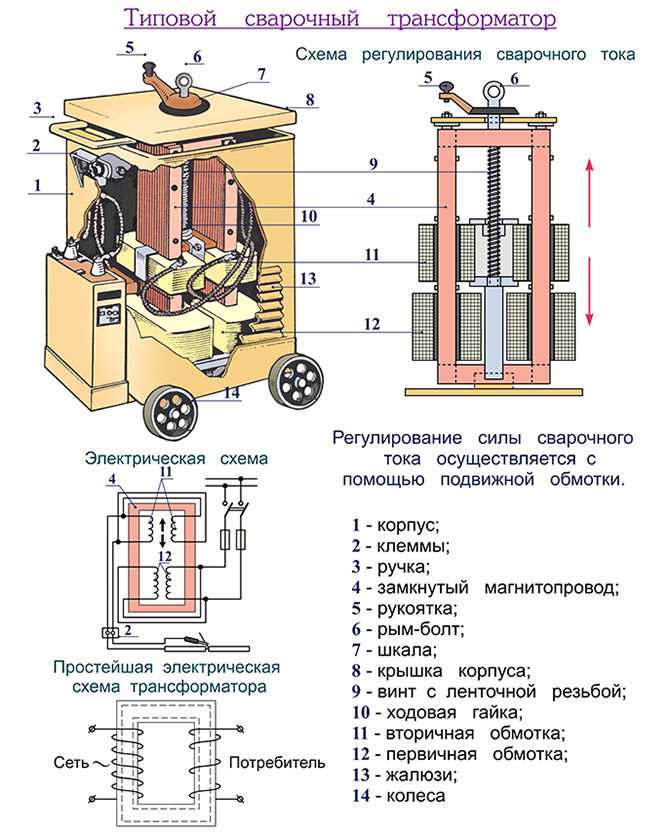

Основными компонентами, пригодными для повторного использования, являются магнитопровод, катушки первичной и вторичной обмоток, а также силовые элементы, такие как переключатели и клеммы. Магнитопровод можно использовать для изготовления других трансформаторов или индукционных устройств. Катушки служат основой для создания электромагнитов или катушек индуктивности. Кроме того, металлический корпус и элементы крепления пригодны для различных механических конструкций и самодельных приборов.

Как преобразовать сварочный трансформатор в устройство для электролиза воды?

Для этого нужно обеспечить низковольтный постоянный ток с необходимым током и напряжением. Трансформаторный сварочник преобразует напряжение сети в низкое напряжение с высоким током переменного тока, поэтому необходимо дополнительно установить выпрямительный блок на мощных диодах и элементы фильтрации для сглаживания пульсаций. Также важно контролировать параметры электролиза, чтобы избежать перегрева и повреждения оборудования. После таких изменений сварочник сможет подавать подходящий ток для разложения воды на водород и кислород.

Какие меры безопасности нужно соблюдать при разборке старого сварочного аппарата?

Перед разборкой обязательно отключить устройство от сети и проверить отсутствие остаточного заряда в конденсаторах. Следует использовать изолированные инструменты и работать в сухих условиях. При демонтаже трансформатора важно аккуратно обращаться с магнитопроводом и обмотками, так как острые края металла могут привести к порезам. Необходимо избегать повреждения изоляции проводов и контактов, чтобы предотвратить короткие замыкания. При работе с тяжелыми деталями следует соблюдать осторожность, чтобы избежать травм. Утилизацию отходов выполнять согласно правилам, учитывая возможное наличие вредных веществ.