Врезка в трубопровод – это технологическая операция по подключению дополнительной линии или оборудования к действующей трубопроводной системе без её полного отключения. Эта процедура особенно актуальна для магистральных и распределительных сетей водоснабжения, газоснабжения и теплотрасс, где приостановка подачи ресурса может привести к значительным потерям или аварийным ситуациям.

Основная цель врезки – обеспечить ввод новых потребителей, установка измерительных приборов, запорной арматуры или отводов, необходимых для модернизации и расширения системы. В зависимости от типа среды, давления и материала трубопровода выбирается метод: холодная или горячая врезка, с применением сварки, обжимных устройств или специальных сёдел с уплотнением.

Ключевым аспектом при выполнении врезки является герметичность соединения и сохранение прочностных характеристик трубопровода. Для этого применяются отборные устройства с усиленным фланцевым соединением, а при работе с давлением – адаптированные задвижки с возможностью бурения под нагрузкой. Каждый этап – от подготовки поверхности до контроля сварного шва – регламентируется отраслевыми нормативами, особенно при работе с газовыми и химически активными средами.

Грамотно выполненная врезка позволяет не только избежать отключений, но и минимизировать риски утечек, гидроударов и технологических сбоев. Это делает процедуру важной частью инфраструктурных работ в коммунальном, промышленном и энергетическом секторах.

Что такое врезка в трубопровод: определение и техническая суть

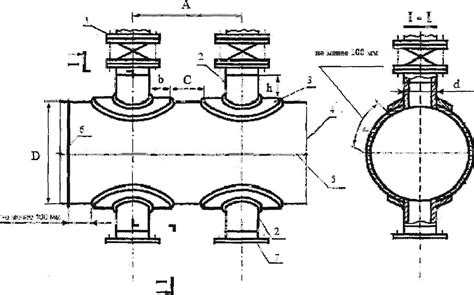

Технически врезка представляет собой операцию сверления или вырезания отверстия в стенке трубопровода с последующим монтажом патрубка, тройника или седелки. Основное требование – сохранение целостности системы и недопущение утечек при давлении, действующем в магистрали.

Для выполнения врезки используется специализированное оборудование: хомуты под давлением, сверлильные машины, гидравлические или механические приводы. Диаметр отверстия подбирается с учётом расхода, материала трубы и функционального назначения подключения. Резка может производиться на трубопроводах из стали, чугуна, полиэтилена, ПВХ и композитов.

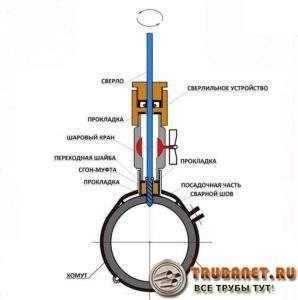

Часто применяется метод «горячей врезки», позволяющий выполнять подключение без отключения транспортируемой среды. Он требует точного расчёта параметров давления, температуры и прочности материалов. Обязательна установка запорной арматуры до начала работ и использование уплотнительных элементов, устойчивых к воздействию среды.

Нарушение технологии может привести к разрушению стенки трубы, нештатным ситуациям и авариям. Перед врезкой необходимо провести диагностику участка – оценку толщины стенки, наличия коррозии и остаточного ресурса. Все работы должны выполняться согласно отраслевым стандартам и с обязательным допуском специалистов.

Когда необходима врезка в существующий трубопровод

Врезка в трубопровод требуется при необходимости подключения новых участков к действующей системе без остановки её работы. Это особенно актуально для коммунальных сетей, промышленных объектов и инженерных коммуникаций в зданиях с постоянным водоснабжением или теплоснабжением.

- Подключение новых потребителей – установка ответвлений для жилых домов, производственных помещений или технологических линий без демонтажа существующих труб.

- Организация узлов измерения – внедрение счетчиков расхода, датчиков давления и контроля температуры в существующий трубопровод.

- Монтаж запорной арматуры – установка кранов, задвижек или клапанов для локального отключения участков системы при необходимости ремонта или технического обслуживания.

- Реконструкция и модернизация – изменение схемы трубопровода, добавление байпасов, изменение направлений потока без полной замены магистрали.

- Создание резервных линий – обеспечение бесперебойной подачи при возможных авариях или плановых остановках основного трубопровода.

Перед выполнением врезки важно провести гидравлический расчет, учесть диаметр труб, давление в системе и материалы, из которых изготовлены существующие и новые элементы. Нарушение этих параметров может привести к разгерметизации, снижению пропускной способности и преждевременному износу оборудования.

Типы врезок: под давлением и без остановки потока

Врезка в трубопровод под давлением позволяет подключать ответвления без прекращения транспортировки среды. Этот метод применяется при работе с водопроводами, газопроводами и нефтепроводами, где остановка потока невозможна по технологическим или экономическим причинам. Основное оборудование – седелка с отводом, запорная арматура и буровой узел. После установки седелки с краном выполняется бурение трубы, не прерывая подачу жидкости или газа. Метод требует строгого соблюдения герметичности соединений и точной центровки бурового инструмента.

Врезка без давления используется при возможности временного отключения участка трубопровода. В этом случае труба осушается или сбрасывается давление, после чего осуществляется врезка методом сварки, вальцовки или механического соединения. Такая технология обеспечивает высокую прочность соединения, особенно при применении сварки для металлических труб. Подходит для плановых реконструкций и монтажа новых участков систем водоснабжения, отопления или канализации.

Выбор типа врезки определяется характеристиками трубопровода, видом транспортируемой среды, давлением и допустимыми сроками остановки. Для систем с давлением выше 1,6 МПа рекомендуется только врезка под давлением с применением сертифицированных устройств горячего подключения. При низком давлении и доступности отключения целесообразна традиционная сварная врезка.

Обзор оборудования и инструментов для выполнения врезки

Станки для врезки под давлением применяются при необходимости подключения без остановки потока. Наиболее надёжны модели с приводом от аккумулятора или электросети, оснащённые стабилизированной подачей резца. Рекомендуется выбирать станки с адаптерами под различные диаметры труб – от 50 до 300 мм.

Отрезные устройства включают труборезы с роликовыми механизмами, обеспечивающими точный рез без деформации. Для стали предпочтительны труборезы с твердосплавными роликами, для ПНД – с сегментированным ножом. Использование ручного инструмента допустимо при диаметрах до 110 мм.

Перфораторы с корончатыми сверлами позволяют быстро и аккуратно сформировать отверстие в металле или пластике. Диаметр коронки должен соответствовать типу врезаемой арматуры, с допуском не более 2 мм для плотного прилегания седловины.

Седелочные хомуты и тройники подбираются по типу среды и материалу трубы. Для систем водоснабжения – латунные или нержавеющие, с уплотнением из EPDM. При работе с газом применяются усиленные изделия с двойным фланцем и термостойким покрытием.

Клапаны отсечки и запорная арматура используются при врезке в действующий трубопровод. Наиболее безопасны шаровые краны с удлинённым штоком и ручкой, рассчитанные на давление до 16 бар. Для агрессивных сред – арматура с тефлоновым покрытием.

Уплотнительные и герметизирующие материалы включают анаэробные герметики для резьбовых соединений, ленты ФУМ и паклю с пастой. В условиях вибрации предпочтительны герметики средней фиксации с температурной устойчивостью до +180 °C.

Контрольно-измерительные приборы обязательны при врезке в поддавленные трубопроводы. Манометры, термометры и датчики протока позволяют контролировать параметры среды до и после монтажа.

Порядок подготовки трубопровода к выполнению врезки

Подготовка трубопровода к врезке требует точного соблюдения технологической последовательности. От правильности выполнения этих этапов зависит герметичность соединения и безопасность эксплуатации системы.

- Определение места врезки. Участок выбирается с учётом проектных данных, минимального гидравлического сопротивления и свободного доступа для монтажа оборудования.

- Остановка и опорожнение трубопровода. В случае работы с действующей системой необходимо перекрыть подачу среды, сбросить давление и удалить остатки содержимого. Это предотвращает аварийные ситуации и обеспечивает безопасный доступ к месту работ.

- Очистка поверхности. Труба очищается от грязи, коррозии и покрытий на длину не менее трёх диаметров трубы в обе стороны от точки врезки. Используются щётки, шлифовальные машинки или пескоструйное оборудование.

- Проверка целостности стенки. Выполняется ультразвуковой или визуальный контроль. Недопустимо наличие трещин, расслоений, значительных повреждений или сквозной коррозии в зоне установки фитинга.

- Разметка и подготовка крепёжных элементов. Наносятся метки для установки седел, фланцев или тройников. Подбираются и подготавливаются уплотнительные прокладки, болты, гайки, герметики в соответствии с диаметром и материалом трубы.

- Заземление и установка защиты от искрообразования. Обязательно при врезке в металлические трубопроводы, особенно в потенциально взрывоопасных средах.

- Установка временных опор. При врезке в подвесные или незафиксированные участки необходимо исключить подвижность трубы. Монтируются временные или постоянные опоры для стабилизации положения.

После выполнения всех подготовительных операций приступают к непосредственной установке врезки с применением сварки, резьбового соединения или хомутов в зависимости от условий эксплуатации и типа трубопровода.

Ошибки при врезке и их последствия для трубопроводной системы

Неправильный выбор места врезки часто приводит к ослаблению конструктивной прочности трубопровода и локальным напряжениям, способным вызвать трещины или деформации. Расположение врезки вблизи сварных швов или изгибов увеличивает риск нарушений герметичности и возникновения дефектов при эксплуатации.

Недостаточная подготовка поверхности трубы перед монтажом врезки вызывает нарушение адгезии уплотнительных материалов и приводит к протечкам. Использование неподходящих уплотнителей, не рассчитанных на рабочие температуры и давление, ускоряет износ соединения и снижает долговечность системы.

Ошибки при сварке обводного патрубка – неправильный режим сварки, отсутствие контроля качества шва – повышают вероятность образования пор, трещин и коррозионных очагов. Это вызывает утечки и повышает затраты на ремонтные работы, а в критических системах – аварийные отключения.

Несоблюдение технологической последовательности, например, отсутствие контроля за внутренней очисткой после врезки, ведёт к засорению трубопровода и ухудшению рабочих характеристик, включая снижение пропускной способности и увеличение гидравлических потерь.

Неправильный выбор оборудования для врезки (ручная врезка без точных измерений, неподходящие фасонные детали) увеличивает вероятность смещения и деформации элементов трубопровода, что снижает общую надежность системы и требует дополнительных затрат на устранение дефектов.

Для предотвращения перечисленных ошибок необходимо проводить детальный инженерный анализ участка врезки с учётом давления, температуры и химического состава среды, использовать сертифицированные материалы и технологии сварки, а также проводить неразрушающий контроль качества соединений до и после монтажа.

Требования безопасности при проведении врезочных работ

Перед началом врезки необходимо обеспечить полное отключение участка трубопровода и сброс давления до допустимого уровня, определённого нормативами. Врезочные операции разрешается выполнять только при наличии утверждённого технологического регламента и наряда-допуска.

Обязательная проверка исправности инструментов и оборудования: резьбонарезные машины, сварочные аппараты и измерительные приборы должны пройти технический контроль и калибровку. Использование повреждённого инструмента категорически запрещено.

Персонал должен иметь соответствующую квалификацию и пройти инструктаж по мерам безопасности, включая действия при аварийных ситуациях, таких как утечка рабочей среды или возгорание.

Рабочая зона должна быть ограждена и обозначена знаками безопасности. Доступ посторонних лиц исключён. Для предотвращения скольжения и падений поверхность вокруг места врезки очищается от загрязнений и масла.

Средства индивидуальной защиты обязательны: защитные очки, огнеупорные перчатки, каски и спецодежда из материалов, устойчивых к химическим и температурным воздействиям рабочей среды.

Перед началом резки производится контроль на отсутствие горючих паров и газов с помощью газоанализаторов. В случае обнаружения концентраций выше нормативных уровень работы приостанавливается до устранения угрозы.

Во время врезки запрещается использование открытого огня и проведение сварочных работ вне установленных этапов. Все электроприборы должны иметь защиту от искрообразования.

После завершения врезочных операций необходимо проверить герметичность соединений с помощью давления, превышающего рабочее не менее чем на 10%, выдерживая не менее 30 минут. Результаты фиксируются в журнале технического контроля.

При работе с опасными средами вводятся дополнительные меры: обеспечение аварийной вентиляции, использование газозащитных масок и непрерывный мониторинг параметров среды.

Вопрос-ответ:

Что такое врезка в трубопровод и зачем она нужна?

Врезка — это технологическое присоединение дополнительного трубопровода или оборудования к существующей магистрали. Она позволяет подключить новые участки сети, ввести контрольно-измерительные приборы или обойти поврежденный участок без полной остановки системы. Таким образом, врезка обеспечивает гибкость эксплуатации и ремонтопригодность трубопровода.

Какие виды врезок применяются в зависимости от назначения трубопровода?

Существуют разные способы выполнения врезки, которые выбираются с учётом типа среды в трубопроводе, давления и диаметра трубы. Например, для газовых систем часто используют фланцевые соединения с подводом срезных клапанов, а для водопроводов — сварные или резьбовые муфты. Также есть варианты холодной и горячей врезки, отличающиеся способом подключения и необходимостью отключения потока.

Как выполняется врезка без остановки подачи среды в трубопроводе?

Для этого применяют специальное оборудование — обжимные или хомутовые конструкции с краном и сверлильным устройством. Сначала на трубу устанавливают хомут с запорным вентилем, после чего через кран делают отверстие, сохраняя давление в системе. Такой метод позволяет подключать новые участки или менять оборудование без необходимости прекращать подачу жидкости или газа.

Какие требования предъявляются к качеству и безопасности при проведении врезок?

Врезка должна выполняться с соблюдением технических регламентов и норм, включая герметичность соединений, устойчивость к рабочему давлению и температуре, а также предотвращение утечек. Для этого используют сертифицированные материалы и инструменты, а работы проводят квалифицированные специалисты с обязательной проверкой после монтажа. Особое внимание уделяют контролю сварных швов и герметизации, чтобы исключить аварийные ситуации.

В каких случаях необходима горячая врезка, и чем она отличается от холодной?

Горячая врезка проводится при работе с трубопроводами под давлением и температурой, когда отключение системы нежелательно или невозможно. В отличие от холодной, горячая врезка требует специального оборудования для создания отверстия под давлением и предотвращения утечек. Этот способ используют для ремонта и модернизации трубопроводов в условиях непрерывной эксплуатации, что значительно сокращает время простоя сети.