Сервопривод и электропривод – два принципиально разных устройства управления движением, несмотря на общее использование электрической энергии. Сервопривод предназначен для точного позиционирования, контроля скорости и усилия, обеспечивая обратную связь с помощью энкодеров или датчиков. Электропривод – более общее понятие, включающее в себя любые системы, преобразующие электрическую энергию в механическое движение, как правило, без встроенной системы обратной связи.

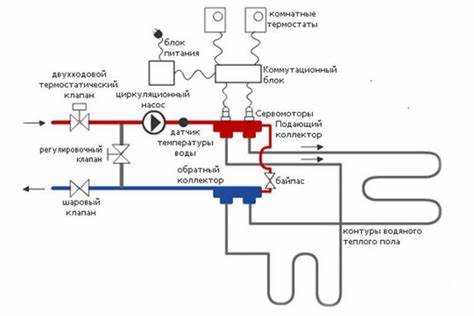

Ключевое отличие – наличие замкнутого контура управления в сервоприводе. Это позволяет использовать его в задачах, где критична точность: координатные станки, промышленные роботы, системы автоматической сборки. Электроприводы чаще применяются там, где достаточно линейного управления, например, в вентиляторах, насосах или ленточных транспортёрах.

Сервопрриводы чаще используют бесщёточные двигатели (BLDC или PMSM) с цифровыми драйверами, поддерживающими сложные алгоритмы управления, включая PID-регулирование. Электроприводы могут использовать как асинхронные, так и синхронные двигатели, управляемые преобразователями частоты, без обязательной обратной связи.

При выборе между этими решениями важно учитывать не только стоимость, но и требования к динамике, точности и надёжности. Сервоприводы стоят дороже, но оправданы в высокоточных и динамичных системах. Электроприводы выгоднее в простых и энергоёмких задачах, где точность не критична.

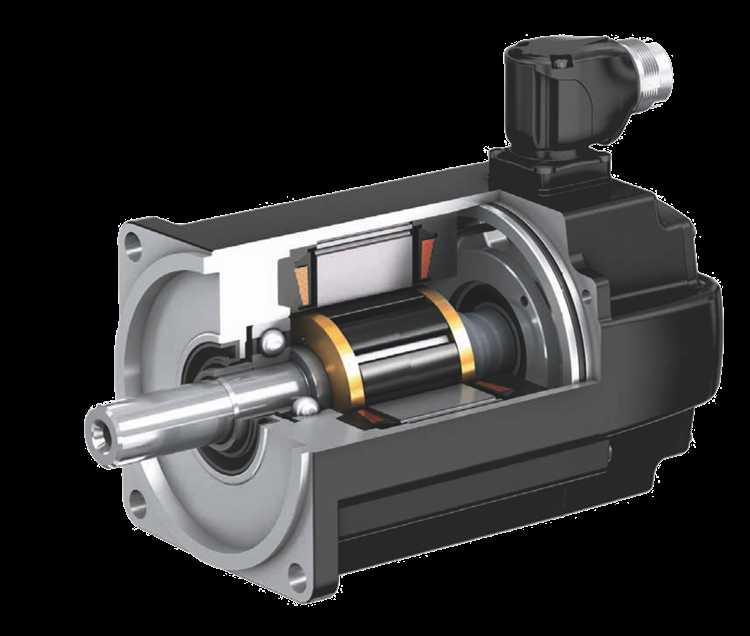

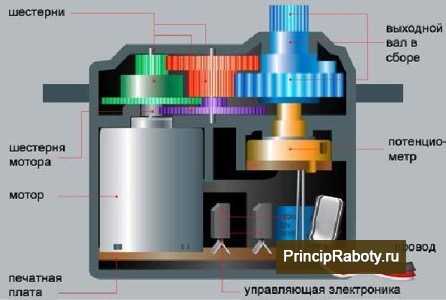

Как устроен сервопривод: состав и принцип работы

Сервопривод представляет собой замкнутую систему управления движением, обеспечивающую высокоточную регулировку угла, скорости или положения. Он используется в станках ЧПУ, робототехнике, автоматике и других приложениях, где требуется точная обратная связь.

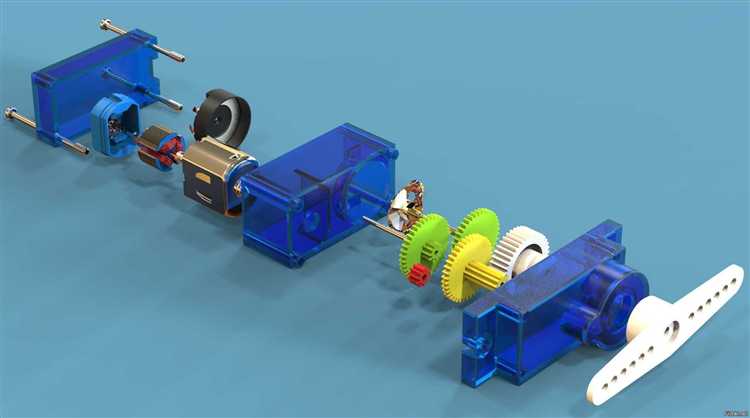

- Электродвигатель – исполнительное устройство, чаще всего используется бесщеточный (BLDC) или шаговый двигатель. От выбора типа зависит точность, момент и долговечность.

- Редуктор – уменьшает скорость вращения вала и увеличивает крутящий момент. Применяются планетарные, червячные или цилиндрические редукторы в зависимости от задачи.

- Датчик положения (энкодер) – фиксирует текущие параметры движения. Устанавливается на валу двигателя или выходном валу привода. Оптические энкодеры обеспечивают до 10 000 импульсов на оборот и выше.

- Сервоконтроллер – обрабатывает сигналы с энкодера и сравнивает их с заданными значениями. Корректирует работу двигателя в режиме реального времени. Часто включает ПИД-регулятор и интерфейсы связи (CAN, EtherCAT, Modbus).

- Блок питания – обеспечивает стабильное напряжение, соответствующее характеристикам двигателя и контроллера. Для промышленных решений используется 24–48 В или выше.

Принцип работы основан на обратной связи: контроллер получает сигнал от энкодера, вычисляет отклонение от заданного положения и корректирует подачу тока на двигатель. Система непрерывно анализирует движение и реагирует с точностью до миллисекунд. Это обеспечивает минимальные ошибки позиционирования и повторяемость перемещений на уровне микронов.

Для точной настройки требуется калибровка параметров ПИД-регулятора и правильное задание характеристик нагрузки. Ошибки в конфигурации приводят к резонансам, перегреву или недостаточной точности.

Конструкция электропривода без обратной связи

Электропривод без обратной связи представляет собой систему управления электродвигателем, в которой отсутствует механизм контроля фактической скорости или положения вала. Управление осуществляется исключительно по заданному сигналу, без коррекции отклонений.

- Источник питания: Преобразователь напряжения или частотный преобразователь подаёт питание на двигатель, формируя требуемые параметры тока и частоты без анализа фактической реакции системы.

- Силовой модуль: Обычно используется тиристорный или транзисторный инвертор. Он преобразует постоянное или переменное напряжение в сигнал нужной формы и частоты, обеспечивая работу двигателя в нужном режиме.

- Электродвигатель: Применяются асинхронные двигатели с короткозамкнутым ротором. Они недороги, не требуют датчиков положения и хорошо работают в условиях постоянной нагрузки.

- Система управления: Формирует управляющий сигнал в зависимости от заданной частоты вращения или напряжения. Реализуется на микроконтроллерах или аналоговой схемотехнике. Отсутствие обратной связи упрощает конструкцию, но снижает точность.

Такая конструкция подходит для применений, где не критична точность позиционирования и стабильность скорости, например, в вентиляторах, насосах, простых транспортных системах. Однако в условиях переменной нагрузки возможны значительные отклонения от заданных параметров.

- Для минимизации ошибок настройки важно тщательно выбирать двигатель по мощности с запасом не менее 20% от номинальной нагрузки.

- Желательно использовать системы с функцией мягкого пуска и защиты от перегрузки во избежание механических и термических повреждений.

- Регулярная проверка температурного режима двигателя снижает риск перегрева из-за несоответствия рабочих параметров.

Роль обратной связи в управлении движением

Обратная связь – ключевой элемент в системах сервоприводов, отличающий их от традиционных электроприводов. Она позволяет точно измерять фактическое положение, скорость и ускорение исполнительного механизма и корректировать управляющее воздействие в реальном времени.

В сервоприводах используются энкодеры, тахогенераторы и линейные датчики перемещения. Например, инкрементальные энкодеры с разрешением 10 000 импульсов на оборот позволяют достичь позиционирования с точностью до 0,036°. При этом система управления сравнивает заданное значение с фактическим и минимизирует отклонение с помощью ПИД-регуляторов.

Электроприводы без обратной связи (открытого типа) полагаются на теоретически рассчитанные параметры, что приводит к накоплению ошибок при изменении нагрузки или нестабильности питающего напряжения. Это ограничивает их применение задачами, не требующими высокой точности: вентиляция, насосы, ленточные транспортеры.

Системы с замкнутым контуром предпочтительны при управлении роботами, ЧПУ-станками, автоматизированными сборочными линиями. Обратная связь позволяет компенсировать инерционные эффекты, механические люфты и температурные деформации без вмешательства оператора.

Рекомендуется использовать цифровую обратную связь с высокой частотой опроса (не менее 1 кГц), особенно при работе с высокодинамичными нагрузками. Аналоговые датчики подвержены шумам и требуют фильтрации, что снижает точность регулирования.

Правильная калибровка и диагностика каналов обратной связи критичны: даже небольшие ошибки в измерении могут привести к автоколебаниям, перегреву привода или повреждению механики.

Точность позиционирования: сравнение на примерах

Сервоприводы обеспечивают точность позиционирования до 0,01°, благодаря обратной связи от энкодеров высокого разрешения (обычно от 17 до 24 бит). Электроприводы без обратной связи (асинхронные двигатели с частотниками) ограничены точностью в пределах 1–2°, что обусловлено отсутствием точного контроля положения в реальном времени.

В машиностроении, при сверлении отверстий с допуском ±0,05 мм, сервоприводы позволяют точно выйти на координаты, исключая смещения из-за инерции. Электроприводы при тех же условиях дают отклонения до ±0,3 мм, особенно при резких изменениях направления.

На примере 3D-принтеров высокого класса сервоприводы удерживают слой в пределах 10 микрон, в то время как шаговые двигатели без обратной связи (упрощённый вариант электропривода) демонстрируют смещения до 50 микрон при ускорениях.

Для задач автоматической сборки компонентов на платах, где критична точность до 0,02 мм, применяются исключительно сервоприводы. Электроприводы неспособны обеспечить такую стабильность при повторяющихся операциях.

Рекомендация: при необходимости точного позиционирования в динамических системах выбирайте сервоприводы с абсолютными энкодерами и функцией автокалибровки. Электроприводы разумно применять там, где допускается погрешность и нет требований к повторяемости до сотых долей миллиметра.

Особенности настройки и калибровки в промышленности

Настройка сервоприводов в промышленности требует высокой точности ввода параметров, включая момент инерции нагрузки, коэффициенты PID-регулирования и предельные значения тока. Для этого используется программное обеспечение от производителя, обеспечивающее доступ к расширенной диагностике и автоматической калибровке на основе обратной связи с энкодера.

В отличие от сервоприводов, настройка электроприводов (например, частотных преобразователей для асинхронных двигателей) включает параметры разгона, торможения, ограничения частоты и тепловую защиту. Их калибровка проводится один раз при вводе в эксплуатацию и не требует высокоточной обратной связи.

Важный момент – калибровка серводвигателей требует подключения к системе ЧПУ или ПЛК с поддержкой протоколов EtherCAT, Profinet или CANopen. Неверная настройка этих интерфейсов приведёт к нестабильной работе или полной остановке оборудования.

Рекомендуется выполнять следующие шаги при настройке сервопривода:

- Задать точные значения механических параметров нагрузки

- Активировать функцию автоматической автонастройки (auto-tuning)

- Проанализировать отклик системы на импульсные команды

- Корректировать коэффициенты усиления только при наличии вибраций или отклонений от заданной траектории

Для электроприводов:

- Установить параметры U/f-характеристики под тип двигателя

- Настроить токовые ограничения и защиту от перегрузки

- Синхронизировать запуск с внешними управляющими сигналами

Ошибки калибровки сервоприводов чаще всего связаны с неверным определением типа энкодера, фазного сдвига или механического зазора в редукторе. Для электроприводов основными проблемами являются несоответствие двигателя и преобразователя по мощности и некорректно заданные параметры разгона.

Когда использовать сервопривод, а когда – электропривод

Сервоприводы применяются в задачах, требующих точного позиционирования и управления скоростью с высокой динамикой. Они необходимы, когда требуется обратная связь по положению или скорости, например, в робототехнике, станках с числовым программным управлением (ЧПУ) и системах автоматизации, где точность ниже 0,1° или микрон имеет решающее значение.

Электроприводы общего назначения подходят для задач с менее жесткими требованиями к точности и быстродействию, таких как конвейеры, вентиляторы, насосы и подъемные механизмы. Их преимущество – простота конструкции и стоимость при работе с постоянной или регулируемой скоростью без необходимости точного контроля положения.

Выбор между сервоприводом и электроприводом зависит от требований к нагрузке и управлению. Если необходимо управлять моментом с высокой точностью и минимальной инерцией, сервопривод обеспечивает эффективное решение. Для линейных или цикличных процессов с постоянными параметрами работы более экономичен стандартный электропривод.

Использование сервопривода оправдано в системах с частыми изменениями направления и скоростных режимов, а также при работе с малыми нагрузками и высокой частотой включений. Электроприводы предпочтительны в условиях длительной работы под постоянной нагрузкой и при отсутствии необходимости постоянной калибровки.

При выборе учитывайте требования к контролю пусковых токов, энергопотреблению и интеграции с системой управления. Сервоприводы обычно требуют сложного программного обеспечения и дополнительных датчиков, тогда как электроприводы могут эксплуатироваться с минимальными средствами управления.

Сравнение стоимости владения и обслуживания

Первоначальная цена сервопривода обычно выше на 30–50% по сравнению с классическим электроприводом аналогичной мощности. Однако при эксплуатации сервопривод обеспечивает более точное управление и меньшие энергетические потери, что снижает эксплуатационные расходы на 15–25% в год.

Сервоприводы требуют регулярной калибровки и диагностики электроники, что увеличивает затраты на техническое обслуживание в среднем на 10–20% относительно электроприводов. Тем не менее, срок службы подшипников и механических компонентов сервоприводов зачастую превышает таковой у электроприводов на 20–30%, что уменьшает частоту замены деталей.

Для электроприводов типичны более простые и менее дорогие ремонтные работы, но они чаще подвергаются износу при повышенных нагрузках и требуют более частой замены щеток и подшипников, что увеличивает суммарные расходы на обслуживание до 1,5 раза выше за 5 лет эксплуатации.

Рекомендуется выбирать сервоприводы для задач с высокими требованиями к точности и динамике, где экономия на энергопотреблении и меньший износ компенсируют первоначальные вложения. В случаях с простыми циклическими процессами электропривод остается более выгодным вариантом с точки зрения прямых затрат на приобретение и обслуживание.

Вопрос-ответ:

В чем основные технические различия между сервоприводом и электроприводом?

Сервопривод — это устройство, которое обеспечивает точное управление положением, скоростью и усилием, обычно с обратной связью через датчики. Электропривод же представляет собой более общее понятие, включающее любую систему преобразования электрической энергии в механическое движение, не всегда оснащённую системой обратной связи или высоким уровнем точности.

Для каких задач лучше подходит сервопривод, а для каких — электропривод?

Сервоприводы обычно используются там, где требуется высокая точность и динамичное управление, например, в робототехнике, автоматизированных станках и позиционировании. Электроприводы более распространены в менее требовательных по точности приложениях, например, в транспортных механизмах, вентиляции или простых приводах конвейеров.

Как устроена система управления сервоприводом по сравнению с обычным электроприводом?

У сервопривода в составе есть датчики положения или скорости, которые дают обратную связь на контроллер, позволяя корректировать движение и достигать нужных параметров. Электроприводы, в свою очередь, часто управляются простыми схемами, где команда задаётся напрямую без сложной системы обратной связи.

Какие преимущества и ограничения есть у сервоприводов по сравнению с электроприводами?

Сервоприводы обеспечивают высокую точность и адаптивность в управлении, что позволяет использовать их в сложных автоматизированных системах. Однако они обычно дороже и требуют более сложного обслуживания. Электроприводы проще и дешевле, но уступают в возможности точного контроля.

Можно ли использовать электропривод вместо сервопривода в промышленных автоматизированных системах?

В некоторых случаях это возможно, если требования к точности и скорости не очень высоки. Однако при необходимости точного позиционирования, плавного управления и быстрой реакции электропривод без обратной связи часто не справится с задачей, что делает использование сервопривода более подходящим.