Коммутатор вентильного двигателя представляет собой электронное устройство, предназначенное для управления включением и выключением силовых транзисторов в цепи двигателя. Его основная задача – точное формирование импульсов питания обмоток ротора, что обеспечивает оптимальный крутящий момент и минимизацию потерь энергии.

В основе конструкции лежит микроконтроллер или специализированная логика, которая считывает положения ротора по сигналам датчиков Холла или индуктивным датчикам и формирует управляющие команды для силовых ключей. Важным элементом является схема защиты от коротких замыканий, перегрева и перенапряжений, что значительно повышает надежность и срок службы двигателя.

Рекомендуется выбирать коммутаторы с интегрированной системой диагностики и возможностью программной настройки временных параметров коммутации. Это позволяет адаптировать устройство под конкретные нагрузки и условия эксплуатации, а также упростить техническое обслуживание.

Конструкция основных компонентов коммутатора

Контактные пластинки выполнены из меди с покрытием из серебра или золота для снижения контактного сопротивления и повышения износостойкости. Толщина пластинок обычно составляет 0,2–0,5 мм, что обеспечивает баланс между механической прочностью и гибкостью. Поверхность должна быть ровной и чистой, без царапин, чтобы предотвратить искрение и повышенный износ.

Изоляторы изготавливают из фенолформальдегидных смол или стеклотекстолита. Их задача – электрически разделять контактные пластины и удерживать их в фиксированном положении. Толщина изолятора варьируется от 0,8 до 1,5 мм, с высокой термостойкостью (до 150 °C) и устойчивостью к механическим нагрузкам. Необходима точная подгонка, чтобы исключить смещение пластин при вибрациях.

Подшипники и втулки обеспечивают вращение коммутатора с минимальным трением. В современных двигателях применяют бронзовые втулки с масляной смазкой или шарикоподшипники с герметичными уплотнениями. Выбор зависит от рабочего ресурса и условий эксплуатации. Износ этих деталей напрямую влияет на стабильность контакта щёток и долговечность всего устройства.

Расположение щёток в зажимных держателях должно обеспечивать плотный, но плавный контакт с коммутатором. Щётки из углеродного материала формируются под углом 20–30° к оси вращения для равномерного распределения износа и снижения искрения. Контактное давление регулируется пружинами с силой 0,5–1 Н, оптимизированной под скорость вращения и ток нагрузки.

Рекомендации: при сборке коммутатора важно избегать загрязнения контактных поверхностей маслами и пылью, применять средства очистки на спиртовой основе. Контактные пластинки следует периодически шлифовать мелкой абразивной бумагой с зернистостью не выше 400, чтобы сохранить ровность и устранить следы окислов.

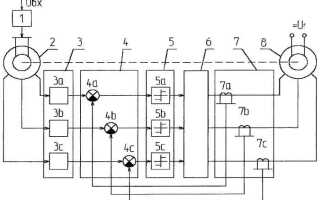

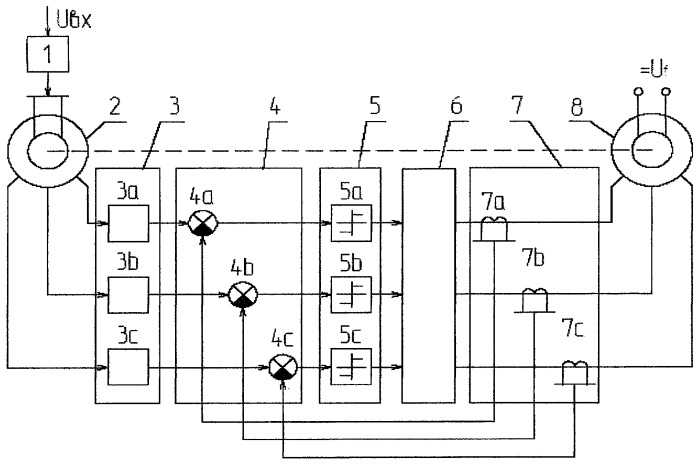

Принцип переключения токов в вентильном двигателе

Переключение токов в вентильном двигателе реализуется за счёт последовательного включения и отключения силовых вентилей (тиристоров или транзисторов), которые управляют направлением и величиной тока в обмотках статора. Основная задача – обеспечить синхронное изменение направления тока, соответствующее положению ротора, для поддержания вращающего момента.

Коммутатор анализирует сигналы с датчиков положения ротора (например, датчиков Холла или энкодеров) и формирует управляющие импульсы на силовые ключи. В каждый момент времени через соответствующие обмотки пропускается ток, создающий магнитное поле, которое взаимодействует с магнитным полем ротора, вызывая вращение.

Переключение происходит в строго заданные моменты, чтобы избежать коротких замыканий и минимизировать коммутационные потери. Вентиль, отключающий ток, должен закрываться до открытия следующего, с выдержкой времени, определяемой характеристиками силовых элементов и индуктивностью обмоток.

Для снижения пиков коммутационных токов применяют схемы с мягким переключением (например, управление в зоне перехода через ноль тока) и обратные диоды, которые обеспечивают ток рециркуляции. Это повышает надёжность и продлевает срок службы силовых вентилей.

Оптимальный алгоритм переключения базируется на моделировании динамики двигателя и учитывает параметры нагрузки, напряжение питания и скорость вращения. Автоматическое регулирование времени включения вентилей улучшает эффективность и снижает электромагнитные помехи.

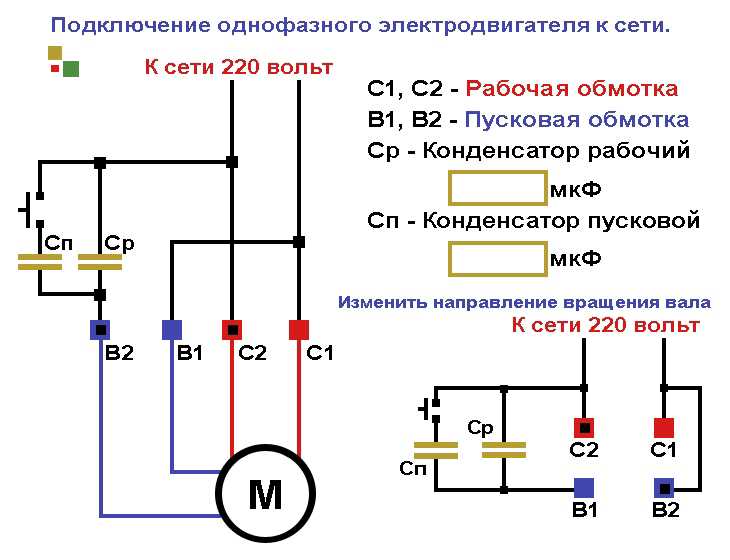

Роль коллектора и щёток в работе коммутатора

Коллектор обеспечивает электрический контакт между неподвижными щётками и вращающейся обмоткой якоря. Его сегментированная конструкция из медных пластин, изолированных друг от друга, позволяет последовательно переключать ток в обмотках, создавая необходимый магнитный поток для вращения ротора.

Щётки из угольного или графитового сплава обеспечивают устойчивый контакт с коллекторными пластинами при вращении ротора. Правильный подбор материала щёток влияет на износ коллектора и уровень электрических потерь. Рекомендуется использовать щётки с плотностью тока не выше 6-8 А/см², чтобы минимизировать искрение и износ.

Износ щёток и загрязнение коллектора вызывают повышение переходного сопротивления, что приводит к снижению эффективности двигателя и может вызвать перегрев коммутатора. Регулярный контроль поверхности коллектора и своевременная замена щёток продлевают срок службы узла и обеспечивают стабильную работу двигателя.

Оптимальная приработка коллектора достигается шлифовкой и полировкой поверхности, что уменьшает искрение и улучшает электрический контакт. Рекомендуется проводить эту процедуру при замене щёток или после ремонта ротора.

Дополнительное охлаждение коммутатора в мощных двигателях предотвращает перегрев контактной группы, что особенно важно при работе в условиях высоких нагрузок и частых пусков.

Типичные неисправности коммутатора и способы диагностики

Коммутатор вентильного двигателя подвержен механическим и электрическим повреждениям, приводящим к снижению эффективности работы и поломкам. Основные типичные неисправности включают:

- Износ или пригорание пластин (ламелей) из-за искрения и перегрева.

- Наличие трещин, сколов и деформаций на ламелях.

- Окисление и загрязнение контактных поверхностей.

- Нарушение изоляции между ламелями, что вызывает короткие замыкания.

- Ослабление или повреждение крепежных элементов и пружин щеток.

Для выявления неисправностей коммутатора применяют следующие методы диагностики:

- Визуальный осмотр:

- Проверка состояния ламелей на наличие трещин, следов перегрева и механических повреждений.

- Оценка чистоты поверхности, отсутствие нагара и окислов.

- Осмотр щеткодержателей и пружин на предмет износа и правильного прижатия щеток.

- Измерение сопротивления изоляции:

- Использование мегаомметра для проверки целостности изоляции между ламелями и сердечником якоря.

- Значение ниже 1 Мом указывает на повреждение изоляционного слоя.

- Проверка контактов мультиметром:

- Замер сопротивления между соседними ламелями для выявления коротких замыканий.

- Проверка отсутствия разрывов цепи и надёжности контакта.

- Испытание на искрение:

- Запуск двигателя под нагрузкой и визуальный контроль искрения на коммутаторе.

- Интенсивное и продолжительное искрение сигнализирует о неисправности ламелей или щёток.

- Диагностика вибрации и шума:

- Анализ повышенного шума и вибрации в зоне коммутатора, свидетельствующих о механическом дисбалансе или износе деталей.

Раннее выявление и устранение указанных неисправностей предотвращает серьёзные повреждения двигателя и продлевает срок службы оборудования.

Материалы и их влияние на долговечность коммутатора

Для изоляции между пластинами используется слюда или композитные материалы на основе эпоксидных смол, устойчивые к высоким температурам до 150 °C. Применение слюды предотвращает короткие замыкания и снижает риск преждевременного выхода из строя изоляции под воздействием вибраций и тепловых циклов.

Контактные кольца и щетки традиционно изготавливаются из графита с добавками меди и серебра. Добавление серебра улучшает проводимость и уменьшает искрение, что значительно увеличивает ресурс щеточно-коммутаторного узла. Оптимальная жесткость щеток обеспечивает равномерный контакт без сильного износа токоведущих пластин.

Корпус коммутатора изготавливается из алюминиевых сплавов с анодированным покрытием, обеспечивающим высокую коррозионную стойкость и тепловое рассеивание. Это предотвращает деформации и перегрев, которые напрямую влияют на стабильность работы и срок службы узла.

Рекомендовано использовать материалы с минимальным коэффициентом теплового расширения для предотвращения механических напряжений между компонентами. Ключевым фактором долговечности также является качество поверхностной обработки токоведущих пластин, включая шлифовку и полировку до шероховатости менее 0,2 мкм, что снижает трение и износ при контакте с щетками.

Методы обслуживания и ремонта коммутатора вентильного двигателя

Регулярная диагностика коммутатора начинается с проверки контактов на наличие износа и загрязнений. Для очистки используют спиртовые растворы и мелкозернистую абразивную бумагу с зернистостью не выше 600, чтобы избежать повреждения медных пластин. При обнаружении глубоких царапин или выработки проводят механическую обработку контактных колец на специальном токарном станке с минимальной подачей, чтобы сохранить геометрию и баланс.

Износ щеток измеряют микрометром, контролируя длину и степень упругости пружин. Замену щеток выполняют комплектом с одинаковыми параметрами, ориентируясь на заводские рекомендации. Необходимо соблюдать направление установки для правильного контакта и равномерного износа.

При нарушении изоляции между контактными пластинами проверяют сопротивление мегомметром. Значения ниже 1 МОм указывают на необходимость локального ремонта или полной замены изоляционного слоя. Для восстановления изоляции применяют специальный лак с высокой диэлектрической прочностью, который наносят тонким слоем и сушат при температуре 120 °C в течение 2 часов.

При обнаружении повреждений обмотки коммутатора проводят ремонт методом перемотки с использованием медного провода того же сечения и эмалевой изоляции класса не ниже H. Для контроля качества применяют тесты на сопротивление и проверку отсутствия замыканий между витками.

Точная центровка и балансировка коммутаторного узла обеспечивают минимизацию вибраций и равномерный износ. Балансировку выполняют на специализированных стендах с погрешностью не более 0,1 г·см. Несоблюдение этого этапа приводит к преждевременному выходу из строя узла и ухудшению характеристик двигателя.

Все операции выполняют в чистой среде с использованием антистатических средств и специализированных инструментов для предотвращения повреждений контактных поверхностей и изоляции. Систематический контроль параметров и своевременный ремонт значительно увеличивают ресурс работы коммутатора вентильного двигателя и снижают риск аварийных ситуаций.

Вопрос-ответ:

Как устроен коммутатор вентильного двигателя и из каких основных частей он состоит?

Коммутатор вентильного двигателя представляет собой набор контактов, которые переключают ток в обмотках двигателя для создания вращающегося магнитного поля. Основные элементы включают неподвижный щеточный держатель, щетки, контактные пластины и корпус. Щетки передают ток на контактные пластины, которые соединены с обмотками ротора, обеспечивая последовательное переключение питания, необходимое для работы двигателя.

Почему важна точная синхронизация переключения контактов в коммутаторе вентильного двигателя?

Точная синхронизация переключения контактов обеспечивает стабильное вращение ротора без перебоев и искрения. Если контакты переключаются слишком рано или поздно, ток подается не в ту обмотку или в неправильном порядке, что приводит к потере мощности, износу щеток и даже перегреву двигателя. Синхронизация поддерживается правильным расположением и зазором щеток относительно контактных пластин.

Как изменяется работа коммутатора при увеличении скорости вращения двигателя?

При росте скорости вращения увеличивается частота переключения контактов, поскольку ротор совершает больше оборотов в минуту. Это требует, чтобы щетки быстро и надежно контактировали с соответствующими пластинами, иначе возможны пропуски коммутации и искрение. В некоторых случаях для высоких скоростей используют улучшенные материалы щеток и контактных колец, чтобы снизить износ и сохранить стабильность работы.

Какие проблемы могут возникнуть в работе коммутатора и как их диагностировать?

Распространенные неисправности включают износ щеток, загрязнение контактов, искрение и повреждение контактных пластин. Признаки проблем — шумы, снижение мощности, неравномерное вращение ротора, заметное искрение. Диагностика проводится визуальным осмотром, измерением электрического сопротивления между контактами и оценкой состояния щеток. Важна регулярная очистка и замена изношенных деталей для поддержания работоспособности.

В чем заключаются основные принципы работы коммутатора вентильного двигателя?

Коммутатор выполняет функцию переключателя, который по мере вращения ротора последовательно меняет направление тока в обмотках. Это создает магнитное поле, направленное так, чтобы ротор постоянно испытывал силовое воздействие и продолжал вращаться. Механизм основан на прямом контакте щеток с пластинами, что позволяет переключать электрическую цепь без использования сложных электронных схем.

Как устроен коммутатор вентильного двигателя и из каких основных частей он состоит?

Коммутатор вентильного двигателя включает в себя корпус с контактными пластинами, щетки и систему пружин для обеспечения контакта. В его конструкции также присутствуют изоляторы, предотвращающие короткое замыкание между контактами. Основная функция устройства — переключать ток между обмотками двигателя, обеспечивая непрерывное вращение ротора. За счет механической конструкции и расположения контактов коммутатор обеспечивает синхронную работу двигателя и правильное направление тока в обмотках.