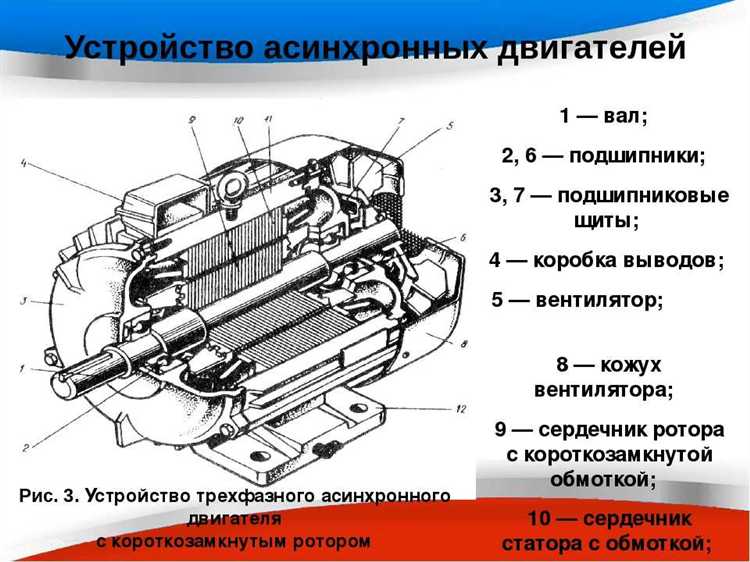

Статор – это неподвижная часть электродвигателя, выполняющая ключевую задачу создания вращающегося магнитного поля. Он состоит из сердечника, собранного из тонких листов электротехнической стали, и обмоток, через которые подаётся переменный ток. Эффективность двигателя во многом определяется точностью изготовления статора, геометрией пазов и качеством изоляции обмоток.

Обмотки статора размещаются в пазах сердечника и соединяются по определённой схеме, чаще всего звезда или треугольник. Частота и напряжение питания определяют скорость вращения магнитного поля, что напрямую влияет на выходные характеристики двигателя. При неправильном выборе параметров обмотки возможны локальные перегревы и увеличение потерь на вихревые токи.

Для уменьшения потерь на гистерезис и вихревые токи используется сталь с низким содержанием углерода и высокой магнитной проницаемостью. Важным фактором надёжности является вентиляция статора, особенно в асинхронных двигателях с высокой мощностью, где тепловыделение достигает значительных уровней. Недостаточное охлаждение приводит к деградации изоляции и выходу двигателя из строя.

Рекомендуется регулярно контролировать сопротивление изоляции обмоток статора, особенно при работе в агрессивной или пыльной среде. Также важно следить за балансом напряжения между фазами, так как даже небольшое отклонение может вызвать неравномерный нагрев и ускоренный износ изоляции. Правильное техническое обслуживание статора значительно увеличивает срок службы всего электродвигателя.

Из чего состоит статор: основные элементы конструкции

Статор представляет собой неподвижную часть электродвигателя, включающую несколько критически важных компонентов, каждый из которых влияет на эффективность и надёжность работы устройства.

Сердечник статора изготавливается из тонких листов электротехнической стали с изоляционным покрытием, что минимизирует вихревые токи и снижает потери. Толщина листов обычно составляет 0,35–0,5 мм. Листы собираются в пакет методом прессования, обеспечивая жёсткость и точную геометрию.

Обмотка статора укладывается в пазы сердечника и формирует электромагнитное поле при подаче напряжения. Для трёхфазных двигателей применяется симметричная распределённая обмотка из медного провода с термостойкой изоляцией класса не ниже F (до 155 °C). Для надёжного крепления используется клиновка пазов и лаковая пропитка с последующей термической сушкой.

Каркас статора, чаще всего выполненный из литого чугуна или алюминиевого сплава, обеспечивает механическую защиту и отвод тепла. Он включает посадочные места для подшипников и монтажных элементов. На наружной поверхности каркаса могут располагаться охлаждающие рёбра или кожух вентилятора.

Вентиляционные каналы, встроенные в корпус или сердечник, обеспечивают эффективное охлаждение, снижая риск перегрева обмотки. В двигателях с высоким тепловыделением дополнительно применяются встроенные термодатчики и системы принудительного охлаждения.

Как материалы статора влияют на характеристики двигателя

Выбор материала для сердечника статора напрямую влияет на ключевые параметры электродвигателя: КПД, уровень потерь, рабочую температуру и вес устройства. Основные материалы – электротехническая сталь, аморфные и нанокристаллические сплавы – обладают различными магнитными и электрическими свойствами.

Электротехническая сталь с низким содержанием углерода и легирующими добавками (например, кремний 2,5–3,5%) снижает вихревые токи и гистерезисные потери. При толщине листов 0,35–0,5 мм такие стали обеспечивают сбалансированную производительность и умеренные потери.

Аморфные сплавы, не имеющие кристаллической решётки, демонстрируют на 70–80% меньшие потери на перемагничивание по сравнению с традиционными сталями. Однако их высокая хрупкость и сложность обработки ограничивают массовое применение.

Нанокристаллические материалы превосходят аморфные по температурной стабильности и допустимой индукции. Использование таких сплавов позволяет добиться снижения потерь до 1 Вт/кг при 1,5 Тл и 50 Гц. Это особенно критично для высокоэффективных двигателей IE4 и IE5 классов.

Также важна изоляция между слоями статора. Качественное диэлектрическое покрытие уменьшает потери на вихревые токи. Рекомендуется использовать лаковые или оксидные покрытия с высокой термостойкостью (не ниже класса F, 155 °C).

Механические свойства материала статора влияют на вибрации и уровень шума. Повышенная жёсткость сердечника уменьшает микродеформации под действием электромагнитных сил, что особенно важно для двигателей переменной частоты.

При проектировании необходимо учитывать удельную магнитную проницаемость, коэрцитивную силу и электрическое сопротивление материала. Для частот выше 400 Гц предпочтительны материалы с низкими гистерезисными потерями и высоким сопротивлением – например, тонколистовая пермаллойная лента.

Оптимизация состава и структуры материала статора даёт до 15% прироста КПД без изменения геометрии двигателя. На практике это означает снижение энергопотребления и увеличение срока службы обмоток за счёт уменьшения тепловой нагрузки.

Роль обмотки статора в создании магнитного поля

Обмотка статора выполняет ключевую функцию – формирование вращающегося магнитного поля, необходимого для приведения ротора в движение. Для трёхфазных асинхронных двигателей используют трехфазную обмотку, расположенную в пазах сердечника под углом 120° электрических градусов. При подаче на неё сбалансированного переменного напряжения создаётся вращающееся магнитное поле с синусоидальным распределением магнитной индукции.

Частота вращения поля определяется формулой nс = 60f/p, где f – частота питающего напряжения, p – число пар полюсов. Например, при f = 50 Гц и p = 2, синхронная скорость поля составит 1500 об/мин. Выбор числа витков, сечения проводов и схемы укладки влияет на амплитуду магнитного потока и уровень потерь.

Качественная укладка обмотки и точное соблюдение геометрии пазов обеспечивают симметрию магнитного поля. Несимметрия обмотки приводит к пульсациям момента и дополнительному нагреву. Для повышения эффективности применяют многослойные обмотки и провод с термостойкой изоляцией, выдерживающей температуры до 180 °C.

Особое внимание уделяется импульсной стойкости изоляции, особенно при управлении двигателями с помощью частотных преобразователей. Некачественная изоляция приводит к пробоям и межвитковым замыканиям. Рекомендуется использовать провода с фторопластовой или эмалевой изоляцией класса F или H, а также пропиточные составы, устойчивые к коронному разряду.

Оптимизация параметров обмотки – ключ к снижению потерь, увеличению КПД и надёжности электродвигателя. Правильный выбор формы витков и размещения фазовых обмоток влияет на спектр высших гармоник и уменьшает электромагнитные шумы.

Отличие статора асинхронного и синхронного электродвигателя

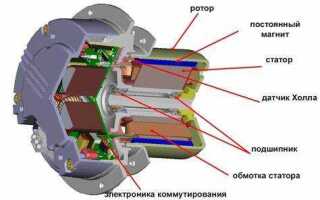

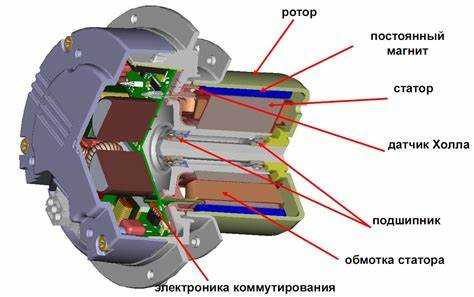

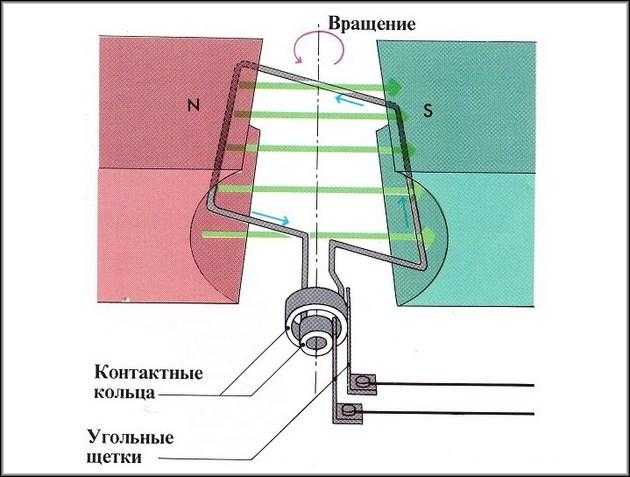

Статор асинхронного и синхронного электродвигателя выполняет одну и ту же основную функцию – создание вращающегося магнитного поля. Однако конструктивные и электрические различия между ними определяют специфические особенности работы каждого типа машины.

- В асинхронных двигателях статор всегда имеет трехфазную обмотку, подключённую к сети переменного тока. Магнитное поле создаётся непосредственно током питания и вращается с синхронной скоростью.

- В синхронных двигателях обмотка статора идентична по конструкции, но её взаимодействие происходит с возбуждённым ротором, магнитное поле которого может быть создано постоянным током или постоянными магнитами. Это требует более высокой точности в выполнении пазов и обмотки.

- Для синхронных машин важна симметрия и минимальные отклонения формы пазов, поскольку малейшие асимметрии вызывают колебания электромагнитного момента.

- Изоляция обмоток у синхронных статоров часто рассчитана на более высокое напряжение, особенно при использовании на электростанциях, что требует применения материалов с улучшенными диэлектрическими свойствами.

- Синхронные статоры чаще оснащаются датчиками положения ротора или дополнительными обмотками для старта, особенно в системах с частотным управлением, чего не требуется в простых асинхронных двигателях.

При проектировании синхронного статора необходимо учитывать взаимодействие с системой возбуждения, температурные расширения и стабильность параметров при колебаниях нагрузки. Для асинхронных двигателей критична вентиляция, так как основное тепловыделение приходится на статорную обмотку при пуске и в режиме скольжения.

Почему важно качество сборки и крепления статора

Нарушение точности при сборке статора электродвигателя приводит к росту вибраций, неравномерному воздушному зазору и перегреву обмоток. Даже отклонение центровки на 0,1 мм может вызвать увеличение магнитного сопротивления, что снижает КПД на 2–3% и ускоряет износ подшипникового узла.

Недостаточная фиксация магнитопровода провоцирует его микроперемещения при работе, особенно в двигателях с высоким пусковым током. Это вызывает повреждение изоляции, межвитковые замыкания и, как следствие, пробой обмотки. Такие повреждения часто необратимы и требуют полной перемотки или замены агрегата.

Надёжное крепление статора особенно критично для электродвигателей, работающих в условиях вибрационных или ударных нагрузок (например, в насосах или компрессорах). Использование дюбелей, фиксирующих шпонок и термоусаживающих компаундов снижает риск сдвига на 90–95%.

Рекомендуется контролировать усилие затяжки крепёжных элементов с точностью до ±5%, использовать динамометрический инструмент и проводить повторную протяжку после 50 часов наработки. Для двигателей мощностью выше 15 кВт также необходимо проверять соосность статора и ротора с допуском не более 0,05 мм.

Признаки неисправности статора и методы диагностики

Основные признаки повреждений статора связаны с изменением электрических и механических характеристик. К ним относятся:

- Повышенный ток статора при номинальной нагрузке – свидетельствует о коротких замыканиях в обмотках или снижении изоляции.

- Появление нехарактерного шума или вибрации – часто вызвано механическим повреждением сердечника или ослаблением креплений.

- Перегрев корпуса двигателя, особенно вокруг статора – указывает на ухудшение теплоотвода из-за дефектов обмотки или засорения вентиляционных каналов.

- Изменение сопротивления изоляции – резкое снижение сопротивления менее 1 МОм требует немедленного отключения и проверки изоляции обмоток.

- Неравномерность магнитного поля – приводит к неустойчивой работе и повышенному износу подшипников.

Для диагностики применяют следующие методы:

- Измерение сопротивления изоляции мегомметром при напряжении 500-1000 В. Значения ниже нормы указывают на повреждения изоляционного слоя.

- Тепловизионное обследование – позволяет выявить локальные перегревы и дефекты, незаметные визуально.

- Анализ тока статора с помощью токовых клещей и спектрального анализа. Появление высших гармоник и сдвиг фаз свидетельствует о коротких замыканиях или обрывах в обмотках.

- Испытание обмоток на сопротивление – сравнение значений с паспортными данными выявляет обрывы и повреждения проводников.

- Ультразвуковая диагностика – выявляет механические повреждения сердечника и дефекты крепления без демонтажа двигателя.

- Визуальный осмотр с проверкой состояния лаковой изоляции и крепежа обмоток при полном демонтаже статора.

Регулярное использование комплексных диагностических процедур позволяет своевременно выявить скрытые дефекты и предотвратить серьезные аварии электродвигателя.

Вопрос-ответ:

Что такое статор электродвигателя и какую роль он выполняет?

Статор — это неподвижная часть электродвигателя, которая создает магнитное поле, необходимое для работы двигателя. В нем размещены обмотки, по которым проходит электрический ток, создавая магнитное поле, взаимодействующее с ротором для вращения последнего.

Из каких материалов обычно изготавливают статор и почему именно из них?

Для статора применяют электротехническую сталь с высоким содержанием кремния. Такая сталь обладает хорошей магнитной проницаемостью и снижает потери энергии на нагрев. Также в конструкции используется изоляция для обмоток, чтобы предотвратить короткие замыкания и повысить надежность работы.

Как устройство статора влияет на характеристики электродвигателя?

Конструкция статора влияет на магнитное поле и распределение магнитных сил внутри двигателя. Например, количество зубцов и форма обмоток определяют величину создаваемого магнитного поля, что отражается на мощности, крутящем моменте и плавности работы двигателя. Оптимальное проектирование статора позволяет повысить производительность и снизить энергопотребление.

Какие виды статоров существуют и в чем их различия?

Основные виды статоров различаются по типу обмоток и конструкции сердечника. Например, статоры с концентрическими обмотками применяют в асинхронных двигателях, где обмотки расположены в пазах сердечника. В двигателях с постоянными магнитами статоры могут иметь другую компоновку для эффективного взаимодействия с магнитами. Выбор типа зависит от назначения и параметров двигателя.

Почему статор считается важной частью электродвигателя?

Статор играет ключевую роль, так как создает магнитное поле, необходимое для преобразования электрической энергии в механическую. Без него ротор не мог бы вращаться, и двигатель не выполнял бы свою функцию. Кроме того, правильное исполнение статора влияет на надежность и срок службы всей машины.

Какова основная роль статора в работе электродвигателя?

Статор служит неподвижной частью электродвигателя, в которой создаётся магнитное поле. Это магнитное поле взаимодействует с ротором, заставляя его вращаться и преобразуя электрическую энергию в механическую. Таким образом, без статора двигатель не сможет функционировать.