Скрытый клинок – механизм, сочетающий компактность, скрытность и точную механику. Создание его вручную требует понимания принципов кинематики, выбора подходящих материалов и точной подгонки деталей. В этой инструкции рассматривается практический подход к созданию рабочей модели, выполненной из доступных металлов и дерева, с уклоном на функциональность, а не декоративность.

Основой конструкции служит пружинный механизм, фиксирующий и выдвигающий клинок. Для него лучше всего подходит листовая сталь толщиной 1,2–1,5 мм – она обеспечивает упругость без деформации при многократном использовании. Направляющие для клинка вырезаются из дерева твердых пород – например, бука или ясеня. Древесина должна быть высушенной и тщательно отшлифованной, чтобы избежать заклинивания.

Механизм блокировки реализуется с помощью подпружиненного фиксатора. Подойдет стальная проволока диаметром 2 мм и латунная шайба в качестве упора. Важно: точность сверления отверстий для осей и направляющих определяет плавность хода всей конструкции. Оси делаются из штифтов диаметром 3–4 мм. Все подвижные элементы смазываются графитовой смазкой для минимизации трения.

Рукоятка формируется из двух деревянных накладок, которые крепятся к металлическому каркасу с помощью винтов M3. Обязательна установка стопора на край клинка – это предотвращает его выпадение при движении. Для повышения устойчивости конструкции все соединения проходят предварительную сборку на сухую подгонку, после чего фиксируются эпоксидным клеем и винтами.

Выбор подходящих пород дерева для корпуса механизма

Для корпуса скрытого клинка важны прочность, устойчивость к износу и лёгкость обработки. Ниже приведены наиболее подходящие породы древесины с конкретными характеристиками для этой задачи:

- Граб: высокая твёрдость (по Бринеллю 3,6), минимальная усадка, отлично подходит для деталей с высокой точностью подгонки.

- Орех: стабильная структура, твёрдость до 3,1, легко поддаётся фрезеровке, держит резьбу и соединения, устойчив к деформации.

- Берёза карельская: высокая плотность, декоративная текстура, хорошо подходит для эстетичных элементов корпуса.

- Бук: прочный, не растрескивается при тонкой обработке, хорошо переносит механические нагрузки, но требует защиты от влаги.

- Ясень: гибкий, но прочный, твёрдость до 4,0, легко поддаётся шлифовке и пропитке, подходит для создания подвижных частей корпуса.

Не рекомендуется использовать мягкие породы (сосна, ель, тополь) – они не обеспечивают достаточной стабильности конструкции. Также избегайте экзотических пород с высокой маслянистостью, так как они плохо склеиваются и сложны в механической обработке.

Перед сборкой детали из выбранной древесины необходимо выдержать в помещении не менее 7 дней для стабилизации влажности (до 8–12%). Только сухая и правильно отлежавшая древесина обеспечит точную и долговечную работу механизма.

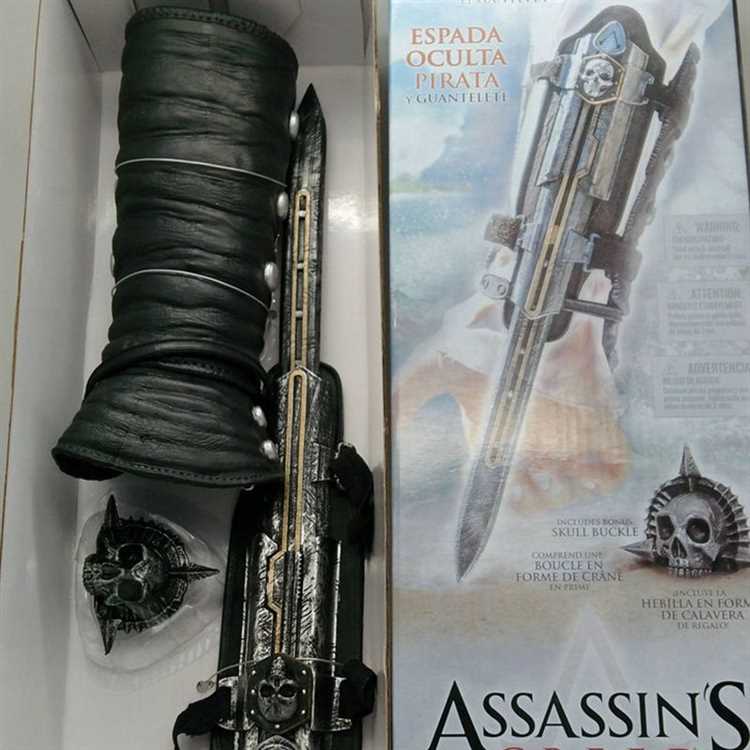

Изготовление направляющих и фиксаторов из металла

Для точного хода лезвия скрытого клинка необходимо изготовить металлические направляющие. Используется стальная полоса толщиной 1,5–2 мм. Оптимальная ширина – 10–12 мм. Заготовки обрабатываются напильником или на фрезере до получения идеально прямолинейных кромок.

- Разметить две направляющие одинаковой длины, соответствующей корпусу клинка.

- Просверлить отверстия для крепления к деревянному основанию. Диаметр – 2,5 мм под винты М3.

- Проточить продольные пазы на внутренней стороне – глубиной 1 мм и шириной 3 мм. В этих пазах будет скользить фиксатор лезвия.

Фиксатор изготавливается из пружинной стали (например, полоса от полотна ножовки). Он должен иметь Г-образную форму с подпружиненной частью, входящей в зацеп с прорезью на основании лезвия.

- Вырезать деталь длиной около 40 мм.

- Сформировать крюк фиксации на конце: отогнуть под углом 90° участок длиной 5 мм.

- Просверлить отверстие под ось вращения – 2 мм, отступив 10 мм от другого края.

- Закалить деталь в масле и отпустить до синего цвета для упругости.

Для возвратного механизма применяют либо винтовую пружину, либо две плоские пружины сжатия, размещённые вдоль направляющих. Каждая пружина должна обеспечивать достаточное усилие для возврата лезвия без заеданий. Материал – нержавеющая сталь толщиной 0,5 мм.

Все детали проверяются на плавность хода и точность сопряжения. Недопустимы зазоры более 0,2 мм между движущимися элементами. Направляющие и фиксаторы должны быть отшлифованы, особенно в зонах трения, во избежание заеданий и преждевременного износа.

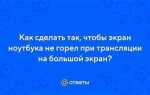

Создание выдвижного механизма с пружиной

Для основы механизма потребуется направляющая из алюминиевого профиля с П-образным сечением шириной 20 мм и глубиной 10 мм. Длина – не менее длины лезвия плюс 20% на ход механизма.

Лезвие устанавливается на подвижную платформу из фанеры толщиной 4 мм или листовой стали толщиной до 1 мм. Платформа должна свободно перемещаться внутри направляющей, с зазором не более 0,5 мм.

В качестве пружины используется витая цилиндрическая пружина из стали марки 65Г с внешним диаметром 6 мм, длиной в сжатом состоянии около 30 мм и длиной в растянутом – до 80 мм. Один конец фиксируется на задней стенке направляющей, второй – на платформе.

Для фиксации клинка в закрытом и открытом положении используется простейший кулачковый замок: металлический штифт 3 мм входит в прорезь на платформе, ограничивая её движение. Штифт управляется ползунком сбоку корпуса или нажимным рычагом.

Корпус изготавливается из твёрдого дерева (бук, клён, граб). Внутренние стенки шлифуются, чтобы исключить трение. Все отверстия под крепёж высверливаются с точностью до 0,2 мм, чтобы избежать люфтов.

Важно: при сборке убедитесь, что пружина не перекашивается и не задевает направляющие, иначе механизм быстро выйдет из строя.

Рекомендуется предварительно собрать прототип из фанеры или пластика, чтобы точно подогнать размеры всех элементов перед изготовлением финальной версии.

Формовка и заточка клинка из металлической заготовки

Для изготовления клинка подходит углеродистая сталь марок У8, У10 или инструментальная сталь Х12МФ. Заготовку толщиной 3–4 мм нарезают болгаркой по заранее подготовленному шаблону. Края обрабатывают напильником до устранения заусенцев.

Далее проводят формовку спусков. Для скрытого клинка лучше использовать прямые спуски от середины полотна. Угол заточки зависит от назначения: для декоративного – 30°, для функционального реза – 20°. Спуски формируются напильником или на ленточной шлифмашине с зернистостью P80–P120. Работать необходимо равномерно, контролируя симметрию сторон. Рекомендуется использовать шаблон-угломер для стабильного угла заточки.

После формирования спусков приступают к заточке. Начинают с абразивного камня зернистостью 240, постепенно переходя к 600 и выше. При работе вручную клинок фиксируется в тисках, направляющая удерживает угол в пределах ±2°. Движения плавные, без давления. Финальная доводка выполняется на кожаном ремне с пастой ГОИ до появления зеркальной кромки.

Важно не перегревать металл при шлифовке – перегрев снижает твердость. После завершения обработки клинок можно закалить в масле (для сталей типа У8) при 780–800 °C с последующим отпуском при 200 °C на 1 час.

Сборка корпуса с учетом скрытого размещения клинка

Корпус необходимо изготавливать из прочной древесины – оптимально подходит берёза или бук толщиной не менее 15 мм. Заготовку распиливают на две симметричные половины, в одной из которых фрезой выбирается паз под направляющие и клинок. Глубина паза – 8–10 мм, ширина – в зависимости от механизма, но не менее 20 мм для устойчивого хода.

Для скрытого размещения используется выдвижной канал, изготовленный из латуни или стали. Его фиксируют в деревянной части с помощью потайных винтов М3, в заранее просверленные отверстия. Линия разреза корпуса должна точно совпадать с внешним контуром механизма, чтобы не было зазоров и люфтов.

Важно обеспечить жёсткую посадку направляющих. Используются направляющие типа Т-образного профиля, закреплённые эпоксидной смолой и дополнительной фиксацией на штифтах. При проверке механизма выдвижения не должно быть трения о древесину – если есть сопротивление, канавку дорабатывают надфилем или микрошлифовкой.

После встройки направляющих и фиксации механизма корпус собирается на клей ПВА D3 с последующей стяжкой винтами. Зазоры между частями не допускаются. После полной просушки поверхность шлифуется и подгоняется под ладонь, избегая выступов и углов, способных выдать скрытое назначение изделия.

Настройка кнопочного или рычажного спуска

Для обеспечения плавного и надежного срабатывания спускового механизма важно правильно отрегулировать усилие и ход кнопки или рычага. Начните с проверки механической свободы – спуск не должен заедать или иметь люфт больше 1–2 мм. Если используется кнопочный спуск, отшлифуйте контактные поверхности для минимизации трения.

Регулировка усилия спуска выполняется изменением длины пружины или её натяжения. Для деревянного корпуса оптимальна пружина толщиной 0,3–0,5 мм из стали марки 65Г или аналогичной. Увеличение натяжения повышает усилие срабатывания, но ухудшает отзывчивость. Оптимальный диапазон – 150–250 г усилия, измеряемого динамометром или вручную, ориентируясь на плавность.

Настройка хода спуска включает регулировку зазоров между рычагом и фиксаторами. При рычажном спуске следует использовать точечную подгонку контактов штифтами из нержавеющей стали диаметром 1,5–2 мм, чтобы исключить люфты и обеспечить четкий фиксирующий щелчок. Ход должен быть от 3 до 6 мм, в зависимости от конструкции, чтобы не создавать излишней инерции.

Рекомендуется смазать точки контакта тонким слоем графитовой смазки или масла с низкой вязкостью для предотвращения заеданий и износа. При настройке кнопочного спуска избегайте использования густых смазок, так как они увеличивают сопротивление.

Проверяйте работу спуска в нескольких циклах – спуск должен срабатывать без задержек и возвращаться в исходное положение без дополнительных усилий. Для улучшения эргономики установите ограничители хода, которые предотвратят чрезмерное нажатие и повреждение механизма.

Поверхностная обработка: шлифовка и защитное покрытие

Для достижения гладкости и точности формы клинка применяют шлифовку с зернистостью абразива от 120 до 400. Начинают с наждачной бумаги 120–180, устраняя крупные неровности и следы обработки металла или дерева. Последовательное повышение зернистости до 320–400 обеспечивает мелкую шлифовку, минимизируя микротрещины и создавая ровную поверхность.

Для деревянных элементов оптимально использовать шлифовальную губку с зерном 240–320, что позволяет сохранить текстуру и избежать заломов волокон. Важно удалять пыль после каждого этапа с помощью влажной ткани или сжатого воздуха, чтобы предотвратить загрязнение и ухудшение адгезии последующего покрытия.

Защитное покрытие начинают с нанесения грунтовки на металл, например, фосфатирующего раствора, улучшающего сцепление краски и предотвращающего коррозию. После высыхания применяют слой термостойкой краски или специального лака с антикоррозионными свойствами.

Для деревянных частей рекомендуют наносить в 2–3 слоя прозрачный полиуретановый лак или масло на основе тунгового или льняного масла с последующим втиранием. Каждый слой просушивают минимум 6 часов при температуре 20–25 °C. Между нанесениями шлифуют поверхность мелкой наждачной бумагой (зерно 400–600) для улучшения сцепления и удаления мелких дефектов.

Финишная обработка требует проверки равномерности покрытия и отсутствия потеков. Для повышения долговечности возможна обработка ультрафиолетозащитным составом, который предотвращает разрушение дерева и выцветание краски при длительном воздействии солнечных лучей.

Проверка работы механизма и устранение заеданий

После сборки скрытого клинка необходимо проверить плавность хода и отсутствие заеданий. Начинайте с нескольких циклов выдвижения и задвижения лезвия без приложения силы, фиксируя любые неровности или застревания. Обратите внимание на участки сопряжения металлических направляющих с деревянными элементами – именно здесь чаще всего возникает трение.

Если клинок цепляет при движении, сначала осмотрите направляющие на наличие неровностей, заноз и остатков клея. Мелкие шероховатости устраняют мелкозернистой наждачной бумагой (400–600 grit). При необходимости слегка смажьте металлические части тонким слоем графитовой смазки или легкого масла без загустителей, чтобы избежать скопления грязи.

Для устранения люфта между движущимися частями применяйте тонкие прокладки из кожи или пластика, аккуратно подгоняя их под размер пазов. Это снижает вибрации и повышает точность хода. Проверяйте посадку после каждой коррекции, чтобы не создать чрезмерное трение.

Если заедания связаны с деформацией деревянных элементов, осторожно отшлифуйте проблемные зоны, контролируя толщину деталей. Избегайте чрезмерного удаления материала – это может ослабить конструкцию и нарушить баланс клинка.

Регулярно проводите инспекцию механизма после нескольких циклов работы. Обратите внимание на изменения в сопротивлении хода и появление новых заеданий. Применяйте профилактическую очистку и смазку раз в 2–3 недели, чтобы сохранить стабильность работы скрытого клинка.

Вопрос-ответ:

Какие материалы лучше использовать для создания скрытого клинка из дерева и металла?

Для изготовления скрытого клинка обычно выбирают твердые породы дерева, такие как бук, дуб или ясень, так как они обладают высокой прочностью и стойкостью к износу. Для металлической части оптимально использовать сталь средней твердости — например, углеродистую сталь 65Г или инструментальную сталь 9ХС. Такие металлы обеспечивают баланс между прочностью и легкостью заточки. Также важно подобрать металл с хорошей коррозионной стойкостью или обработать его защитным покрытием.

Как правильно соединить деревянную и металлическую части, чтобы клинок был надежным и долговечным?

Соединение дерева и металла требует тщательной подготовки. Часто используют метод вклейки клинка в деревянную основу с помощью эпоксидного клея высокой прочности, что обеспечивает жесткую фиксацию. Перед этим важно обработать металл и дерево, очистив поверхности от грязи и обезжирив их. Кроме клея, дополнительным креплением служат штифты или винты, которые предотвращают смещение при нагрузках. При сборке нужно следить, чтобы клинок не имел люфта и плотно сидел в деревянном корпусе.

Какие особенности конструкции скрытого клинка влияют на его функциональность и удобство использования?

Основные моменты — это баланс между размерами клинка и удобством его вынимания. Длина и толщина клинка должны быть достаточными для прочности, но не мешать при скрытом хранении. Рукоять или механизм выдвижения должны быть эргономичными, чтобы можно было быстро и уверенно извлечь клинок одной рукой. Кроме того, важна надежность фиксации клинка в закрытом состоянии, чтобы он не выскакивал случайно. Также учитывают вес конструкции — слишком тяжелый клинок может быть неудобным в ношении.

Какие инструменты и навыки потребуются для самостоятельного изготовления скрытого клинка из дерева и металла?

Понадобится базовый набор столярных и слесарных инструментов: лобзик или ножовка для работы с деревом, напильники и шлифовальные насадки для обработки металла, дрель для сверления отверстий под крепеж. Важно уметь работать с клеем и владеть навыками точной подгонки деталей. Навыки безопасного обращения с режущими инструментами и понимание конструкции механизма скрытия также помогут избежать ошибок. Если опыта мало, рекомендуется заранее сделать чертежи и протестировать отдельные этапы на практике.

Какие меры безопасности следует соблюдать при изготовлении и использовании такого клинка?

При работе с металлом и деревом важно использовать защитные очки и перчатки, чтобы избежать порезов и попадания опилок в глаза. Работать нужно на хорошо освещённом и устойчивом рабочем месте. При использовании клея обращайте внимание на его состав и проветривайте помещение. Готовый клинок требует аккуратного обращения, чтобы не повредить как сам инструмент, так и окружающих. Нельзя оставлять клинок в открытом виде в местах, доступных детям. Кроме того, перед применением стоит проверить прочность креплений и надежность механизма.

Какой материал лучше выбрать для создания лезвия скрытого клинка, чтобы оно было одновременно прочным и лёгким?

Для лезвия скрытого клинка обычно выбирают металл с хорошим соотношением прочности и веса, например, углеродистую сталь или нержавейку с низким содержанием хрома. Такой металл легко обрабатывается и выдерживает нагрузки без деформации. Деревянные части лучше использовать из твёрдых пород, чтобы обеспечить жёсткость конструкции, но сама режущая часть должна быть металлической для надежности и долговечности.