Создание тисков своими руками – это не только увлекательный, но и полезный проект для тех, кто ценит качество и хочет сэкономить на покупке дорогого инструмента. В отличие от стандартных моделей, сделанные вручную тиски позволяют учесть все нюансы работы, которые важны именно для вас. Например, вы можете настроить их размер и конструкцию в соответствии с нуждами своего рабочего пространства.

Для изготовления тисков потребуется несколько базовых материалов и инструментов: стальные пластины для губок, металлический уголок для рамы, винт и гайки для механизма. Основной задачей будет точная обработка деталей и правильная сборка механизма зажима. Чтобы тиски были устойчивыми, раму нужно усилить дополнительными ребрами жесткости, что улучшит долговечность конструкции.

Для работы понадобится: металлические заготовки, сверлильный станок или ручное сверло, болты и гайки. Важно подобрать детали с нужными размерами и прочностью, чтобы тиски выдерживали даже сильные механические нагрузки. Применение качественной стали для губок обеспечит надежную фиксацию различных объектов без риска повреждения материала.

Правильное измерение и разметка – это ключевой момент. Каждая деталь должна быть вырезана и подготовлена с высокой точностью. Это поможет избежать ненужных зазоров и увеличит прочность конструкции в целом. После сборки механизма необходимо провести тестирование работы тисков, чтобы убедиться в надежности зажима и отсутствии люфта.

Выбор материала для изготовления тисков

Для подвижных и неподвижных губок оптимален инструментальный стальной прокат марок У8 или У10 с последующей закалкой до 50–55 HRC. Это обеспечит достаточную твердость при сохранении устойчивости к излому. При отсутствии возможности термообработки допустимо применение конструкционных сталей типа Ст45, но с ограничением по нагрузке.

Для рамы и основания разумно использовать сталь 3 или 09Г2С. Эти марки хорошо свариваются, устойчивы к деформации и обеспечивают необходимую жесткость конструкции. Толщина металла – не менее 10 мм для ручных тисков и от 15 мм для станочных моделей.

Винт лучше изготовить из стали 40Х или 45 с термообработкой. Резьбу рекомендуется нарезать трапецеидальную – она выдерживает большие усилия и меньше подвержена износу. Диаметр винта – от 16 мм для небольших тисков, до 24 мм и выше для мощных зажимных механизмов.

Гайку винта можно изготовить из бронзы БрАЖ или капролона – оба материала уменьшают трение и предотвращают заклинивание. При использовании стали необходима смазка и точная подгонка.

Рукоятку делают из цельного стального прутка диаметром 10–12 мм. Для повышения ресурса желательно использовать сталь с повышенным содержанием углерода или применить цементацию концов, предотвращая износ посадочных мест.

Подготовка инструментов для работы с металлом

Для изготовления тисков в домашних условиях необходимо заранее подготовить комплект инструментов, позволяющих точно обрабатывать металл, сверлить, резать и собирать детали.

- Угловая шлифовальная машина (болгарка) – обязательна для резки металлических заготовок и зачистки сварных швов. Рекомендуется использовать круги толщиной 1,2–1,6 мм для точной резки и зачистные круги диаметром 125 мм.

- Сверлильный станок или электродрель – необходим для точного сверления отверстий под болты и шпильки. Используйте сверла по металлу диаметром от 4 до 12 мм, предпочтительно из быстрорежущей стали (HSS).

- Напильники – плоский, полукруглый и треугольный. Используются для финишной обработки краев и подгонки подвижных частей. Желательно наличие ручек для безопасной работы.

- Слесарный молоток весом 400–500 г – нужен для подгонки деталей при сборке и фиксации заготовок в процессе работы.

- Сварочный аппарат (инверторного типа) – необходим для соединения металлических элементов. Электроды – марки МР-3 или аналогичные диаметром 2,5 мм. Необходим навык уверенной сварки для получения прочного шва.

- Рулетка и угольник – для разметки и проверки геометрии деталей. Оптимальная длина рулетки – 2–3 метра, угольник – 90° с длиной плеча не менее 200 мм.

- Зажимы или струбцины – удерживают детали при сварке и сверлении. Желательно иметь несколько штук разной длины (от 100 до 300 мм).

- Маркер по металлу или керн с молотком – используются для разметки центра отверстий и контуров резки. Кернение предотвращает смещение сверла при начале сверления.

Перед началом работы убедитесь в исправности каждого инструмента, наличии средств индивидуальной защиты: очков, перчаток и маски для сварки. Подготовка должна быть завершена до начала сборки, чтобы избежать остановок в процессе.

Этапы изготовления основания тисков

Основание тисков должно обеспечивать жёсткость конструкции и устойчивость при зажиме деталей. Для его изготовления потребуется листовая сталь толщиной не менее 10 мм и уголки 40×40 мм.

-

Разметка заготовки.

- На листе металла размечается прямоугольник размерами 200×120 мм.

- Определяются точки сверления крепёжных отверстий по углам отступом 15 мм от краёв.

-

Резка основания.

- Лист отрезается по разметке при помощи болгарки с отрезным диском по металлу.

- Кромки зачищаются лепестковым кругом для устранения заусенцев.

-

Сверление монтажных отверстий.

- Сверлом Ø10 мм выполняются четыре отверстия для крепления основания к верстаку.

- По центру основания сверлится дополнительное отверстие для направляющего штыря подвижной губки.

-

Усиление конструкции.

- К боковым краям основания привариваются уголки длиной по 120 мм для повышения жёсткости.

- Швы провариваются сплошным швом, излишки металла зачищаются шлифовальным кругом.

-

Контроль плоскости.

- После сварки проверяется ровность основания с помощью металлической линейки или уровня.

- При выявлении искривлений основание подправляется молотком или шлифуется до выравнивания.

Готовое основание должно быть прочным, ровным и точно соответствовать размерам под установку направляющих и подвижной части тисков.

Как правильно установить винт и механизм захвата

Для надежной работы тисков винт необходимо устанавливать строго по оси подвижной губки. Используйте стальную резьбовую шпильку М16–М20 длиной 250–300 мм. Шпилька должна свободно вращаться в направляющей, но без люфта. Оптимальный вариант – установка в латунной втулке, запрессованной в корпус. Это уменьшит износ и повысит плавность хода.

На конец винта, находящийся внутри подвижной губки, необходимо жёстко зафиксировать прижимную шайбу или гайку, ограничивающую его осевое смещение. Это обеспечит передачу усилия при закручивании без проскальзывания. Противоположный конец винта должен быть оснащён ручкой: сварной Т-образный рычаг из арматуры Ø10–12 мм – практичное решение для домашних условий.

Механизм захвата выполняется в виде гайки, прочно закреплённой в стационарной части корпуса. Лучше использовать готовую стальную гайку, вваренную в гнездо или посаженную на эпоксидный клей с последующей фиксацией болтами. При установке важно строгое соосное расположение гайки и винта: малейшее отклонение приведёт к заклиниванию или быстрому износу резьбы.

Резьбовая часть должна быть смазана литолом или графитовой смазкой. Это увеличит срок службы винтовой пары и снизит усилие при вращении. Избегайте применения самодельных резьб из мягких металлов – они быстро разрушаются под нагрузкой.

Сборка и закрепление движущихся частей

Для начала необходимо подготовить ходовой винт – стальной резьбовой шпиндель диаметром 16–20 мм с шагом резьбы не менее 2 мм. Его длина должна быть больше ширины губок тисков на 100–120 мм. На один конец нарезается проточка под шпонку или плоская грань для фиксации ручки вращения.

Неподвижную гайку крепят к корпусу тисков строго по оси движения подвижной губки. Гайку надёжно фиксируют сваркой или винтами с резьбовой втулкой, предотвращая малейшие люфты. Проверяется лёгкость хода винта до установки подвижной части.

Для направляющих используются шлифованные стальные прутки диаметром 12–14 мм или профильные трубы прямоугольного сечения. Они должны быть параллельны и точно выровнены относительно корпуса. На подвижной губке сверлятся посадочные отверстия с зазором не более 0,2 мм, обеспечивая плотную посадку.

После установки направляющих и винта подвижную губку соединяют с резьбой через прижимную гайку с бронзовой или нейлоновой вставкой, исключающей заедания. Фиксация гайки на губке – винтами или сваркой, в зависимости от конструкции.

На свободный конец винта устанавливается поворотная ручка длиной 200–250 мм. Для предотвращения произвольного вращения ручка фиксируется стопорным винтом или стопорным кольцом. При вращении винта не должно ощущаться сопротивление или перекос – это свидетельствует о неправильной установке одной из осей.

В завершение проверяется полный ход губки. При необходимости направляющие смазываются графитовой или литиевой смазкой. Все узлы затягиваются с контролем усилия, исключая люфты и перекосы при эксплуатации.

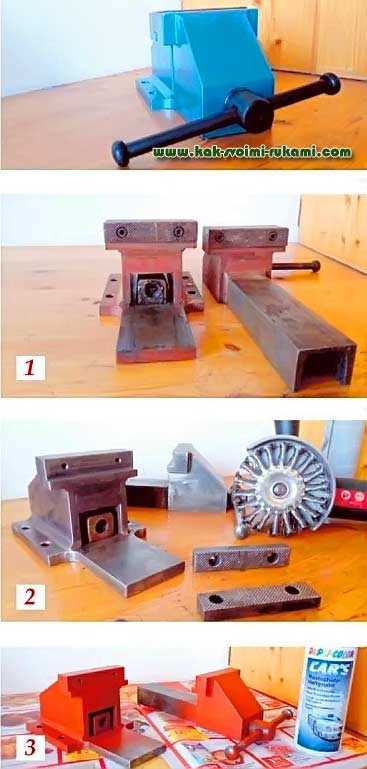

Отделка и финишная обработка деталей тисков

После сборки тисков необходимо тщательно обработать все контактные поверхности. Для металлических деталей рекомендуется использовать шлифовальный круг с зернистостью от 120 до 240, чтобы убрать заусенцы и мелкие неровности. Особое внимание уделите губкам – их рабочие поверхности должны быть идеально ровными и параллельными, для чего лучше применять наждачную бумагу с зерном 320-400.

Для защиты от коррозии металл покрывают слоем преобразователя ржавчины или наносят грунтовку по металлу. После высыхания грунта наносится краска с антикоррозийными свойствами – например, эмаль на основе полиуретана или акрила. Это обеспечит долговечность и сохранит эстетический вид.

Деревянные элементы, если таковые имеются, шлифуют до гладкости мелкозернистой шкуркой (не мельче 320), затем пропитывают маслом или воском для защиты от влаги и трещин. Для дополнительной прочности можно использовать лак на полиуретановой основе, который создаст износостойкое покрытие.

Резьбовые части винтов и гайки обрабатывают графитовой смазкой или сухой тефлоновой смазкой для предотвращения заеданий и коррозии. При сборке рекомендуется контролировать плавность хода и при необходимости подточить контактные поверхности с помощью мелкозернистой шлифовки.

Все выступающие края и углы должны быть закруглены с радиусом не менее 1–2 мм, чтобы избежать травм при работе с инструментом и уменьшить риск сколов покрытия. Точная отделка деталей повысит функциональность и удобство эксплуатации самодельных тисков.

Рекомендации по тестированию и эксплуатации самодельных тисков

После сборки тисков необходимо проверить прочность крепежных соединений, особенно винтов и болтов, применённых для фиксации подвижных частей. Для этого используйте динамометр или усилие рук – зажим не должен проскальзывать или деформироваться при нагрузке от 50 до 100 кг, в зависимости от размера тисков.

Проверьте плавность хода винта и подвижной губки: движение должно быть ровным, без заеданий и люфтов. При обнаружении заеданий рекомендуется смазать резьбу графитовой или литиевой смазкой, избегая попадания масла на зажимаемые детали.

Перед каждым использованием убедитесь в отсутствии трещин и деформаций на корпусе и губках, особенно если тиски изготовлены из сварных или литых элементов. Контроль визуальный, а при сомнениях – с помощью молотка и прослушивания звонкого звука для выявления скрытых дефектов.

Нагрузка на губки не должна превышать предельные значения, рекомендованные для выбранных материалов. Например, стальные губки толщиной 10 мм выдерживают усилие до 120 кг без деформации. Для мягких металлов рекомендуется снизить нагрузку на 30-40%.

При эксплуатации избегайте ударных нагрузок и резких рывков – они ускоряют износ и могут привести к повреждению резьбы или корпуса. Регулярно проверяйте и подтягивайте крепежные элементы для поддержания жёсткости конструкции.

Если тиски оснащены сменными накладками на губки, следите за их состоянием – изношенные или повреждённые накладки уменьшают сцепление и могут повредить зажимаемую деталь.

Храните тиски в сухом месте, чтобы предотвратить коррозию металлических частей. После работы очищайте резьбовой механизм от стружки и пыли, это продлит срок службы и сохранит стабильность зажима.

Вопрос-ответ:

Какую основу лучше всего использовать для изготовления тисков в домашних условиях?

Для основы домашних тисков чаще всего выбирают прочный металлический профиль или толстый стальной уголок. Эти материалы обеспечивают необходимую жёсткость и устойчивость конструкции. Можно использовать и старые детали от сломанных инструментов, если они достаточно крепкие. Важно, чтобы основа была способна выдерживать усилия при зажиме без деформации.

Какие инструменты понадобятся для изготовления тисков своими руками?

Для работы потребуются обычные ручные инструменты: сварочный аппарат для соединения металлических деталей, болгарка с отрезным и шлифовальным диском, дрель с набором сверл, гаечные ключи, а также молоток и напильник для подгонки и обработки поверхностей. В зависимости от конструкции могут пригодиться и другие инструменты, например, наждачная бумага для зачистки или разметочные приборы.

Как обеспечить надежный и ровный зажим детали в самодельных тисках?

Главное — правильно сделать губки тисков. Они должны быть ровными и параллельными, чтобы деталь не смещалась и не деформировалась при зажиме. Часто губки изготавливают из стали средней толщины и обшивают деревянными накладками, чтобы не повредить зажимаемый объект. Важно, чтобы механизм зажима (винт или рычаг) обеспечивал плавное, но прочное сжатие без люфта.

Можно ли сделать тиски для тонкой работы, например, для мелких деталей, и как это лучше реализовать?

Да, можно. Для тонкой работы лучше сделать тиски с более аккуратным и мелким механизмом зажима. Губки рекомендуется изготовить из мягкого металла или покрыть материалом, который не повредит мелкие детали. Важно, чтобы ход винта был плавным, без сильного люфта, а зажим — достаточно точным, чтобы не допустить смещения. Часто для таких целей применяют маленькие сверлильные тиски или модифицируют стандартные конструкции, уменьшая размеры губок и улучшая регулировку.