Металлический уголок – универсальный элемент, применяемый в строительстве и металлообработке. Изготовление уголка своими руками позволяет получить изделие с нужными размерами и характеристиками, что важно при отсутствии стандартных профилей или необходимости нестандартных решений.

Для самостоятельного производства используют холодную или горячую гибку стального листа толщиной от 2 до 6 мм, оптимальной шириной полосы 30–50 мм. Толщина и ширина заготовки определяют прочность и грузоподъемность уголка. Рекомендуется выбирать сталь марки Ст3 или аналогичную конструкционную сталь с минимальной прочностью на растяжение 370 МПа.

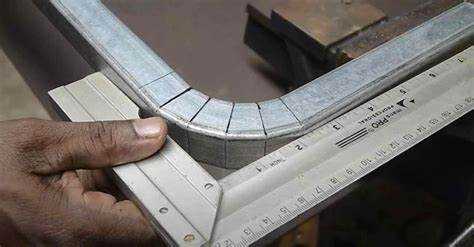

Точная резка металла производится дисковыми или ленточными пилами, гибка – на вальцах или с помощью пресса с шаблонами. При отсутствии профессионального оборудования допустимо использование молотка и киянки с упором. Контроль угла гибки, обычно 90°, проводят угольником или шаблоном, чтобы избежать отклонений, влияющих на функциональность детали.

Выбор подходящего металла и его характеристик для уголка

Для изготовления металлического уголка чаще всего применяют углеродистую сталь марки Ст3, обладающую хорошей прочностью и свариваемостью. Толщина металла должна соответствовать нагрузкам: для легких конструкций оптимальна толщина 3–5 мм, для несущих элементов – 6–10 мм.

Алюминиевые сплавы подходят для коррозионностойких конструкций с небольшой нагрузкой. Они легче стали, но уступают по прочности. Для повышенной жесткости уголка из алюминия рекомендуется выбирать сплавы серии 6000.

Нержавеющая сталь применяется при необходимости устойчивости к коррозии и воздействию агрессивных сред. Толщина нержавейки при изготовлении уголков обычно начинается от 4 мм из-за низкой гибкости тонких листов.

При выборе металла важно учитывать модуль упругости: у стали он около 210 ГПа, у алюминия – около 70 ГПа. Это влияет на способность уголка сохранять форму под нагрузкой. Прочность на растяжение у стали Ст3 – примерно 370–460 МПа, у алюминиевых сплавов – 150–350 МПа.

Для сварных конструкций рекомендуется использовать металлы с хорошей свариваемостью, например, углеродистую сталь с низким содержанием легирующих элементов. Легированные стали и высокопрочные сплавы требуют специальных технологий и чаще всего не применимы для самостоятельного изготовления.

Обязательно учитывайте условия эксплуатации: при высоких температурах металл должен сохранять прочность, при воздействии влаги – иметь защиту от коррозии, что влияет на выбор покрытия или необходимость дополнительной обработки.

Подготовка инструмента и рабочего места для гибки металла

Для изготовления металлического уголка необходим набор специализированных инструментов: ручной или гидравлический трубогиб, металлическая линейка, молоток с деревянным бойком, тиски с прочным креплением и рулетка с точностью до миллиметра. При выборе трубогиба учитывайте толщину металла – для листа толщиной до 3 мм подойдет ручной, для более толстого – гидравлический.

Рабочее место должно обеспечивать достаточную площадь для раскладки и фиксации металла, желательно с ровной и твердой поверхностью. Оптимальный размер – не менее 1,2×0,8 м. Поверхность необходимо очистить от грязи и масла, чтобы избежать скольжения и деформации заготовки.

Тиски фиксируются прочно на краю верстака, высота установки – около 90 см от пола для удобства работы стоя. Угол захвата тисков должен быть не менее 100 мм, чтобы надежно удерживать металл без повреждений. Рекомендуется использовать сменные накладки из кожи или резины для предотвращения царапин на заготовке.

Освещение рабочего места должно быть равномерным и ярким, предпочтительно светодиодным, с уровнем освещенности не ниже 500 люкс. Это поможет контролировать точность сгиба и избежать ошибок.

Перед началом работы проверьте исправность всех инструментов: отсутствие люфта в тисках, гладкость рабочего хода трубогиба и целостность рулетки. Для безопасности подготовьте защитные перчатки с антискользящим покрытием и очки.

Техника правильной разметки заготовки перед гибкой

Для точной разметки металлического уголка используйте рулетку с делением не менее 1 мм и маркер с тонким наконечником. Перед нанесением линий очистите поверхность от масла и грязи, чтобы избежать смещения разметки при работе.

Отмерьте длину и высоту сгиба, учитывая толщину металла – для стандартной стали 3 мм компенсация на внутренний радиус гиба составляет примерно 1,5 толщины, то есть 4,5 мм. При расчёте длины заготовки суммируйте длины сторон и добавьте удлинение, связанное с радиусом гиба.

Наносите линии карандашом или маркером, ориентируясь на наружный контур сгиба. Для повышения точности используйте металлическую линейку или угольник. Линия сгиба должна быть чёткой, но не слишком толстая, чтобы не мешать контролю угла изгиба.

Отметьте контрольные точки на краях заготовки, чтобы правильно выставить металл в гибочном станке или при ручной гибке. Если гибка проводится вручную, отметьте дополнительные ориентиры для контроля угла и равномерности изгиба.

Проверяйте правильность разметки до начала гибки, сравнивая её с чертежом и учитывая допуски по размеру ±0,5 мм. Точная разметка минимизирует вероятность брака и снижает необходимость последующей корректировки.

Методы гибки металла для получения ровного уголка

Для изготовления ровного металлического уголка применяют несколько способов гибки, каждый из которых зависит от толщины и типа металла, а также доступного инструмента.

- Ручная гибка на гребенке или шаблоне: применяется при толщине металла до 3 мм. Металл фиксируется по линии гиба и постепенно загибается вручную, контролируя угол по угольнику. Важно использовать твердую ровную опору и равномерно распределять усилие, чтобы избежать заломов.

- Гибка на вальцах: подходит для листовой стали толщиной от 1 до 6 мм. Лист пропускают между вальцами, которые постепенно изменяют радиус изгиба. Для уголка задают два последовательных изгиба под прямым углом, контролируя точность с помощью измерительных инструментов.

- Пресс-гибка с использованием штампа: применяется при толщине металла от 2 мм и выше. Металл укладывают на штамп, и пресс усилием от 5 тонн и выше производит изгиб под заданным углом. Для ровного уголка необходим точный шаблон и равномерное давление по всей длине.

- Гибка с помощью гидравлического пресса: эффективна для толстого металла (от 5 мм и выше). Гидравлика обеспечивает плавное и контролируемое усилие, что снижает риск деформации и микротрещин. Для уголка используют специальные матрицы и пуансоны с прямым углом.

- Гибка с применением термической обработки: применяется для толстого или высокопрочного металла. Место изгиба разогревают до 600-900°C, после чего металл становится пластичнее. Гибка проводится быстро, после чего металл охлаждается для сохранения формы и прочности.

При всех методах необходимо учитывать радиус внутреннего изгиба – для стали толщиной 3 мм минимальный радиус должен составлять не менее 1,5 толщин, чтобы избежать трещин. Ровность уголка достигается регулярной проверкой угла и применением прижимных приспособлений для исключения деформации кромок.

Контроль угла изгиба и корректировка погрешностей

Для точного контроля угла изгиба металлического уголка используйте угломер с точностью не менее 1°. При проверке приложите инструмент к поверхности изгиба и убедитесь, что угол совпадает с заданным значением. Рекомендуется измерять угол в нескольких точках вдоль сгиба, чтобы выявить возможные отклонения.

Если угол превышает допустимую норму на 1–2°, аккуратно подогните уголок обратно с помощью киянки и ровной плиты, избегая чрезмерного давления, чтобы не повредить металл. При меньших отклонениях допустима корректировка путем легких постукиваний молотком через прокладку из дерева или резины.

Для устранения перекосов используйте калибровочную линейку и контрольный шаблон с нужным углом. Приложите шаблон к изгибу и при необходимости добейтесь плотного прилегания без зазоров. Проверяйте результат после каждой корректировки.

Для сложных профилей применяйте приспособления с фиксированным углом, обеспечивающие равномерное распределение нагрузки по металлу. Это уменьшит риск деформаций и облегчит повторяемость результата.

Регулярно проверяйте инструмент и приспособления на износ и повреждения, так как даже незначительные дефекты влияют на точность измерений и качество изгиба.

Обработка поверхности уголка после гибки для защиты от коррозии

После гибки металлического уголка поверхность подвергается механическим повреждениям и напряжениям, что повышает риск коррозии. Для подготовки к защите необходимо удалить окалину и загрязнения. Рекомендуется обработать деталь металлической щёткой или шлифовальной машинкой с абразивным кругом зернистостью 60-80, чтобы снять заусенцы и оголить чистый металл.

Обязательно удалите остатки пыли и масла при помощи обезжиривателя на основе спирта или ацетона. Следующий этап – нанесение антикоррозионного грунта, например, цинксодержащего или эпоксидного. Грунт наносится кистью или распылителем в 2 слоя с выдержкой 30 минут между слоями.

Для усиления защиты после грунтования применяют порошковую покраску или покрытие полиуретановыми лаками. Эти материалы обеспечивают прочный и стойкий барьер к воздействию влаги и химических веществ. Важно выдержать рекомендуемое время сушки – не менее 24 часов при температуре 20-25 °C.

Если уголок планируется использовать на улице, полезно обработать кромки и внутренние углы дополнительным слоем антикоррозионного средства. Для ускорения процесса нанесения и улучшения адгезии допускается предварительный прогрев детали до 40-50 °C.

Контроль качества покрытия проводится визуально и с помощью капель воды – поверхность должна отталкивать влагу без признаков пленочного повреждения или пористости. Регулярное техническое обслуживание защитного слоя продлит срок службы уголка.

Проверка прочности и применение уголка в конструкции

Для проверки прочности самодельного металлического уголка необходимо провести статические испытания. Рекомендуется приложить нагрузку, не превышающую 70% от расчетной предельной силы, с постепенным увеличением веса. При этом фиксируют деформацию и наличие трещин с помощью визуального осмотра и измерений прогиба с помощью линейки или индикатора часового типа.

Допустимый прогиб для уголка с длиной до 1 метра не должен превышать 1,5 мм при нагрузке 500 кг. Превышение этого значения указывает на недостаточную жесткость или ошибки при сварке и резке.

В конструкции уголок используют для усиления угловых соединений, создания каркасов и рам. Для повышения несущей способности рекомендуется крепить уголок с помощью болтов с шагом не более 15 см, а сварные швы выполнять двойным швом с толщиной не менее 4 мм.

При монтаже важно учитывать направление нагрузки: уголок должен воспринимать как минимум 80% силы на вертикальную или горизонтальную плоскость, чтобы избежать скручивания и перегрузок по оси с меньшей жесткостью.

Для защиты от коррозии металл покрывают грунтовкой и краской, особенно в местах сварки и срезов, где структура металла ослаблена. Рекомендуется использовать уголки из стали марки Ст3 или выше для конструкций с нагрузкой свыше 1 тонны.

Вопрос-ответ:

Какие материалы и инструменты понадобятся для изготовления металлического уголка своими руками?

Для изготовления уголка потребуется листовая сталь или металлическая полоса толщиной от 2 до 5 мм. Из инструментов понадобятся сварочный аппарат или аппарат для контактной сварки, болгарка с отрезным диском, угольник для контроля углов, измерительная линейка и маркер для разметки. Для качественной работы также полезны тиски или струбцины для фиксации заготовки во время обработки.

Какая технология используется для сгибания металлического уголка без профессионального оборудования?

Если нет доступа к промышленному гибочному станку, можно использовать простые способы: нагреть металл пламенем газовой горелки до температуры, при которой он станет пластичным, затем аккуратно согнуть заготовку с помощью тисков или на металлическом ребре. Также можно применить метод холодного гиба, при котором металл прокладывается между двумя плоскими поверхностями и постепенно сгибается с помощью молотка или пресса. Важно контролировать угол сгиба, чтобы не допустить трещин и деформаций.

Какие ошибки часто встречаются при самостоятельном изготовлении уголков из металла и как их избежать?

Чаще всего возникают такие проблемы, как неправильный угол сгиба, появление трещин или зазубрин на поверхности, а также перекосы и неравномерность по длине. Чтобы избежать этого, важно точно выполнять разметку, равномерно распределять усилие при сгибании и использовать подходящую толщину металла. Нагрев заготовки перед сгибанием уменьшает риск появления трещин. Также стоит проверить точность сварных швов и при необходимости отшлифовать неровности.

Какие виды металла лучше подходят для изготовления уголков и почему?

Чаще всего используют углеродистую сталь, поскольку она обладает хорошей прочностью и поддается сварке и гибке. Для конструкций с повышенной коррозионной нагрузкой можно выбрать нержавеющую сталь или алюминий. Алюминий легче и устойчив к ржавчине, но менее прочен по сравнению со сталью. Выбор материала зависит от целей применения уголка, условий эксплуатации и требуемой долговечности.

Как проверить качество готового уголка и определить, подходит ли он для дальнейшего использования?

После изготовления уголок проверяют на соответствие заданным размерам с помощью угольника и рулетки. Визуально осматривают поверхность на наличие трещин, деформаций и заусенцев. Также важно проверить ровность и точность сварных швов. Если есть возможность, стоит провести нагрузочные испытания, чтобы убедиться, что уголок выдержит необходимую нагрузку без деформаций. При обнаружении дефектов их устраняют до начала использования.