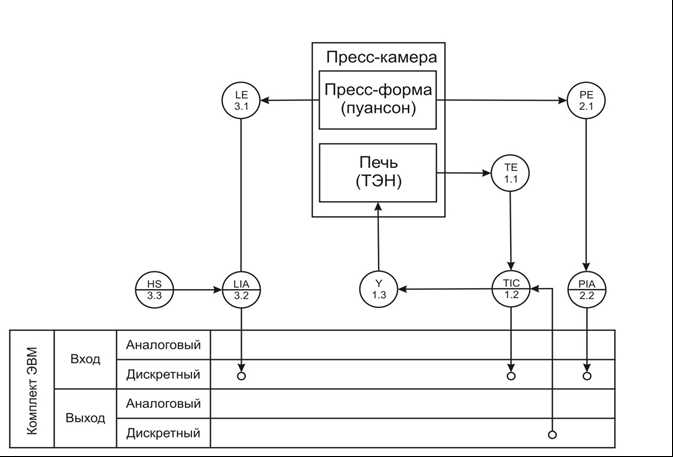

Функциональная схема автоматизации представляет собой графическое отображение взаимодействия элементов системы управления технологическим процессом. Она позволяет наглядно отразить распределение функций между приборами, исполнительными механизмами и контролируемыми параметрами. В отличие от принципиальных схем, в функциональной схеме акцент делается на логике управления, а не на электрических соединениях.

С помощью функциональной схемы определяется состав средств автоматизации, включая датчики, контроллеры, регуляторы и конечные элементы. Например, для системы управления температурой в тепловом контуре на схеме отображаются места установки термопар, параметры уставок, алгоритм ПИД-регулирования и взаимодействие с системой сигнализации. Это упрощает диагностику и настройку, особенно в условиях многозонного контроля.

Создание функциональной схемы обязательно при разработке проектной документации по ГОСТ 21.408-2013 и играет ключевую роль на этапе технического проектирования. Она обеспечивает согласованность между проектировщиками, монтажниками и службами эксплуатации. От корректности схемы зависит стабильность и предсказуемость работы автоматизированного объекта, что особенно критично в производственных средах с непрерывным циклом.

Рекомендуется разрабатывать функциональную схему до выбора конкретных марок оборудования. Это позволяет сосредоточиться на логике процесса, а не на ограничениях конкретных устройств. При этом важно соблюдать иерархию обозначений, использовать стандартизированные условные графические обозначения и избегать перегрузки схемы второстепенными элементами.

Что включает в себя функциональная схема автоматизации

Функциональная схема автоматизации содержит четкое отображение всех взаимосвязей между элементами системы управления технологическим процессом. Она строится на основе технологической схемы и отображает только те элементы, которые участвуют в автоматизации.

Ключевыми составляющими схемы являются контуры автоматического регулирования, каждый из которых включает датчики, исполнительные механизмы, регулирующие устройства и линии передачи сигналов. Указывается тип сигнала – аналоговый, дискретный или цифровой.

На схеме обозначаются приборы и средства измерения с привязкой к технологическим параметрам: давление, температура, уровень, расход. Применяются стандартные буквенные и графические обозначения в соответствии с ГОСТ 21.404-85.

Отражаются каналы управления и сигнализации, включая ручной, автоматический и дистанционный режимы. Указывается направление управления и логика работы – «вкл/выкл», «плавное регулирование», «по заданному графику» и т.д.

Обязательным элементом является указание точки установки каждого устройства – на щите управления, в поле, на объекте. Это критично для проведения монтажа и технического обслуживания.

Также отображаются источники питания и линии связи, включая интерфейсы связи с ПЛК, контроллерами, АСУ ТП и системами верхнего уровня. Указывается тип подключения – проводной, радиоканал, оптоволокно.

Функциональная схема всегда сопровождается перечнем устройств с их обозначениями на схеме и привязкой к конкретным узлам технологической установки. Это позволяет использовать схему как рабочий инструмент на этапах проектирования, наладки и эксплуатации.

Как отображаются сигналы управления на функциональной схеме

Сигналы управления на функциональной схеме обозначаются с использованием однолинейных соединений, указывающих направление передачи команд между элементами системы. Каждое соединение должно сопровождаться обозначением типа сигнала: дискретный, аналоговый или импульсный.

Для дискретных сигналов применяются сплошные линии с указанием логических уровней, например, «1» для включения и «0» для отключения. Аналоговые сигналы обозначаются ломаной линией с маркировкой диапазона значений, например, «4–20 мА» или «0–10 В». Импульсные сигналы часто сопровождаются пометками частоты или временного интервала.

Обязательна маркировка всех сигнальных линий идентификаторами, соответствующими обозначениям на чертежах шкафа автоматизации или ПЛК. Например: КМ1_ВКЛ, ПЧ1_СКОРОСТЬ. Это упрощает диагностику и программирование.

Сигналы управления должны направляться от источника (контроллера, панели оператора, датчика) к исполнительному устройству (контактору, клапану, частотному преобразователю) строго по направленным стрелкам. Нельзя использовать двунаправленные стрелки без обоснования – это затрудняет интерпретацию схемы.

В случае наличия обратной связи, необходимо использовать отдельные линии, выделенные по цвету или типу линии (например, пунктир), с указанием назначения: ОБРАТНАЯ СВЯЗЬ, СТАТУС ВКЛ.

Не допускается объединение нескольких типов сигналов в одной линии. Каждый тип сигнала должен быть представлен отдельным соединением. Это исключает ошибки при проектировании и монтаже.

Для сложных систем рекомендуется использовать условные обозначения в виде уникальных тегов, сопровождаемых расшифровкой в примечаниях к схеме. Пример: U_CMD – управляющее напряжение, F_START – сигнал запуска частотника.

Назначение и роль исполнительных механизмов в схеме

Исполнительные механизмы преобразуют управляющие сигналы системы автоматизации в физическое воздействие на технологический процесс. В функциональной схеме они играют ключевую роль в реализации заданных алгоритмов управления, обеспечивая выполнение операций с заданной точностью и во временных интервалах, необходимых для устойчивой работы объекта управления.

К наиболее распространённым типам исполнительных механизмов относятся электромагнитные клапаны, сервоприводы, шаговые двигатели и пневматические актуаторы. Их выбор определяется параметрами управляемого процесса: диапазоном регулирования, скоростью отклика, требуемой точностью позиционирования и устойчивостью к внешним воздействиям.

Например, в системах температурного контроля актуатор с плавным регулированием усилия позволяет точно удерживать заданное значение, минимизируя перерегулирование. В транспортных линиях используются исполнительные механизмы с быстрым откликом, способные мгновенно изменять состояние – включение, отключение, реверс.

Надёжность исполнительных механизмов критически важна. Рекомендуется использовать устройства с диагностикой состояний, поддержкой резервирования и функциями самотестирования. Это позволяет заблаговременно выявлять сбои, снижать риски простоев и обеспечивать непрерывность производственного цикла.

При проектировании схемы автоматизации целесообразно учитывать энергопотребление механизмов, совместимость с интерфейсами управляющего контроллера и возможность дистанционного управления. Эти факторы напрямую влияют на эффективность всей системы и стоимость её обслуживания.

Отображение датчиков и средств измерения на схеме

На функциональной схеме автоматизации датчики и средства измерения отображаются в стандартизированной форме, обеспечивающей однозначную интерпретацию и последующую интеграцию в проектные и эксплуатационные процессы.

- Для обозначения датчиков используются условно-графические обозначения по ГОСТ 21.404 и ГОСТ 2.721. Каждый элемент включает буквенный код (например, «Т» – температура, «Р» – давление) и числовой идентификатор, связанный с конкретной позицией оборудования.

- Все средства измерения указываются в привязке к технологическим точкам, включая номинальные диапазоны измерений и вид присоединения (резьбовое, фланцевое, врезка в трубопровод).

- Важно отображать не только место установки, но и способ ввода сигнала – аналоговый, дискретный, импульсный. Это указывается рядом с символом, обычно в виде стрелки с надписью «4–20 мА», «Pt100», «24В DC» и т.д.

- Для идентификации используются уникальные теги, соответствующие опросным листам и спецификациям оборудования. Например, «TIC-101» – термодатчик с контроллером и индикацией.

- Если измерительное устройство имеет резерв, его также отображают на схеме с пометкой «Резерв» и логическим разделением с помощью пунктирных линий.

При построении схемы необходимо учитывать реальные монтажные позиции, чтобы исключить ошибки при переходе к стадии реализации. Недопустимо отображение датчиков без связи с функциональной логикой управления.

Связь между элементами автоматизации и контроллерами

Элементы автоматизации, такие как датчики, исполнительные механизмы, преобразователи сигналов и средства отображения, взаимодействуют с контроллерами через физические интерфейсы и протоколы передачи данных. Эта связь критически влияет на точность, скорость и устойчивость автоматизированных процессов.

Цифровые и аналоговые сигналы – основные формы передачи данных между элементами и контроллерами. Датчики температуры, давления или уровня, например, подают аналоговые сигналы 4–20 мА или 0–10 В, которые контроллер оцифровывает с помощью АЦП (аналогово-цифрового преобразователя). В свою очередь, для управления исполнительными механизмами, такими как электроприводы или клапаны, контроллер использует ЦАП (цифро-аналоговый преобразователь) или дискретные выходы.

Применение промышленных шин (Modbus, Profibus, CAN, EtherCAT) позволяет обеспечить синхронную работу нескольких элементов в реальном времени. Выбор протокола зависит от требуемой скорости обмена, топологии сети и устойчивости к электромагнитным помехам. Например, для систем с высокой плотностью сигнала и необходимостью точной синхронизации предпочтителен EtherCAT.

Рекомендуется использовать модули гальванической развязки между контроллером и полевыми устройствами. Это предотвращает повреждение оборудования из-за скачков напряжения или замыканий на корпус. Также важно учитывать временные характеристики: задержки передачи сигналов не должны превышать допустимые значения для конкретной технологической операции.

Как использовать функциональную схему при проектировании систем

Функциональная схема служит основой для четкого определения последовательности операций и взаимодействия компонентов системы автоматизации. При проектировании необходимо придерживаться следующих шагов:

-

Анализ требований:

- Определите ключевые функции, которые должна выполнять система.

- Укажите входные и выходные сигналы для каждой функции.

-

Декомпозиция процессов:

- Разбейте общую задачу на отдельные блоки или этапы.

- Определите последовательность и условия перехода между ними.

-

Определение интерфейсов:

- Опишите типы данных и форматы передачи между блоками.

- Задайте протоколы взаимодействия для интеграции с другими системами.

-

Выбор оборудования и ПО:

- Сопоставьте функции с техническими средствами, обеспечивающими необходимую логику и скорость реакции.

- Учитывайте ограничения по ресурсам и совместимость компонентов.

-

Тестирование и верификация:

- Используйте функциональную схему для моделирования процессов и выявления ошибок на ранних этапах.

- Проводите пошаговую проверку каждого блока согласно схеме.

Регулярное обращение к функциональной схеме позволяет минимизировать риски проектирования, обеспечивая прозрачность логики и упрощая коммуникацию между инженерами и заказчиками.

Ошибки при чтении и составлении функциональных схем

Основная ошибка при чтении функциональных схем – неправильное восприятие логической последовательности операций. Часто встречается игнорирование условных обозначений и стандартов, что приводит к неверной интерпретации функций и их взаимосвязей. Недостаточное внимание к деталям, таким как направление потоков сигналов и данные на входах/выходах элементов, вызывает сбои в понимании работы системы.

При составлении схем ошибки связаны с неполным описанием всех функций или пропуском ключевых узлов, что приводит к искажению общей структуры. Часто отсутствует четкое разграничение блоков по их функциональному назначению, что усложняет анализ и отладку. Ошибки в обозначениях элементов и их связей приводят к неоднозначности и трудностям при последующем использовании схемы.

Недопустимо применение устаревших или нестандартных графических символов, а также отсутствие легенд и пояснений, особенно в сложных схемах. Это значительно снижает их понятность и корректность. При составлении схем рекомендуется использовать унифицированные стандарты, например ГОСТ, а также проводить верификацию на нескольких этапах с участием разных специалистов.

Для минимизации ошибок при чтении важно детально изучать каждый блок, сопоставляя его с функциональными требованиями, а при составлении – тщательно проверять взаимосвязи и логику передачи сигналов. Автоматизированные инструменты верификации и моделирования помогают выявлять противоречия и неполноту данных еще на этапе проектирования.

Вопрос-ответ:

Что представляет собой функциональная схема автоматизации?

Функциональная схема автоматизации — это графическое изображение, которое показывает, как взаимосвязаны и взаимодействуют различные элементы системы автоматического управления. Она отражает процессы обработки информации, контроля и управления оборудованием или технологическими процессами, позволяя понять общий принцип работы системы.

Для чего нужна функциональная схема в проектировании систем автоматизации?

Функциональная схема помогает системным инженерам и разработчикам увидеть структуру и последовательность операций в автоматизированной системе. Это облегчает анализ, выявление ошибок и оптимизацию работы, а также служит основой для создания программного обеспечения и аппаратных решений, обеспечивая согласованность всех компонентов.

Какие основные элементы включаются в функциональную схему автоматизации?

В схему обычно входят блоки, обозначающие датчики, исполнительные механизмы, контроллеры и каналы связи между ними. Также могут присутствовать элементы обработки сигналов, преобразователи, устройства ввода и вывода, что помогает отразить все стадии взаимодействия между компонентами системы.

Как функциональная схема помогает при эксплуатации автоматизированных систем?

Функциональная схема служит справочным материалом для специалистов, обслуживающих оборудование. Она позволяет быстро определить, какой элемент отвечает за конкретную функцию, и облегчает диагностику сбоев. Благодаря этому ускоряется восстановление нормальной работы и уменьшается время простоя системы.

Можно ли использовать функциональную схему для обучения новых специалистов?

Да, функциональная схема — удобный инструмент для обучения, поскольку визуально показывает, как устроена и работает система. Новички могут наглядно проследить взаимодействие компонентов, понять принципы автоматизации и получить представление о порядке выполнения операций без необходимости сразу работать с реальным оборудованием.

Что такое функциональная схема автоматизации и для чего она применяется?

Функциональная схема автоматизации представляет собой графическое изображение, которое отражает структуру и взаимосвязи элементов системы управления технологическим процессом. Она показывает, какие устройства и узлы входят в систему, как они взаимодействуют между собой, а также какие функции выполняют. Основное назначение такой схемы — облегчить понимание работы системы, помочь в проектировании, наладке и обслуживании автоматизированных комплексов, а также обеспечить наглядность при анализе и модернизации процессов.