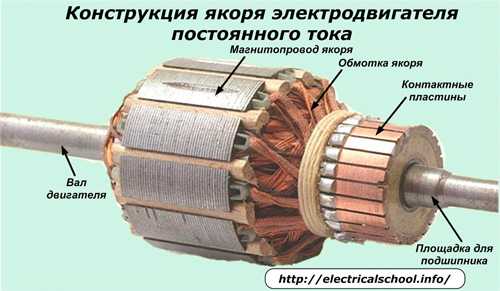

Якорь – одна из ключевых частей электрического генератора, на которой формируется электромагнитное поле, необходимое для преобразования механической энергии в электрическую. Его конструкция влияет на параметры работы устройства, такие как напряжение, сила тока и надежность. Правильный выбор материала и геометрии якоря обеспечивает минимальные потери на вихревые токи и оптимальное тепловыделение.

В конструкции якоря важна точная намотка обмоток и соблюдение зазоров между активными частями. Это позволяет добиться равномерного магнитного поля и стабильной работы генератора при различных нагрузках. Кроме того, эффективное охлаждение якоря напрямую связано с его конструктивными особенностями и влияет на долговечность оборудования.

Рекомендации по проектированию якоря включают использование ламинированных стальных пластин с высокой магнитной проницаемостью для снижения потерь на гистерезис, а также применение изоляционных материалов с высокой термостойкостью. Важным аспектом является баланс между массой якоря и его механической прочностью, что обеспечивает устойчивость к вибрациям и предотвращает деформации при работе на высоких оборотах.

Как якорь взаимодействует с магнитным полем в процессе генерации тока

Якорь в генераторе представляет собой обмотку, помещённую в магнитное поле, создаваемое либо постоянными магнитами, либо электромагнитами возбуждения. При вращении якоря его проводники пересекают магнитные силовые линии, что вызывает появление электродвижущей силы (ЭДС) в обмотках по закону электромагнитной индукции Фарадея.

Интенсивность индуцированного напряжения пропорциональна скорости вращения якоря, числу витков в обмотке и величине магнитного потока, проходящего через каждую витковую петлю. Чем выше магнитное поле и скорость, тем больше ЭДС. Важно обеспечить равномерное распределение магнитного потока по обмоткам, чтобы избежать локальных перегрузок и искрения на коллекторе.

Для минимизации реактивного влияния тока якоря на магнитное поле используются компенсирующие обмотки или специальные магнитные системы, удерживающие магнитное поле стабильным при нагрузках. Это обеспечивает устойчивость напряжения и уменьшает пульсации выходного сигнала.

Правильное расположение якоря относительно магнитопровода снижает потери на вихревые токи и увеличивает КПД генератора. Также важно использовать качественную изоляцию обмоток, чтобы избежать коротких замыканий, возникающих под воздействием изменяющегося магнитного поля.

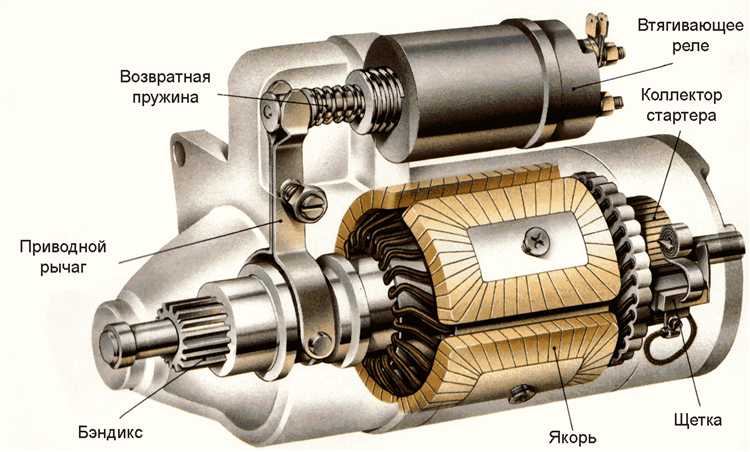

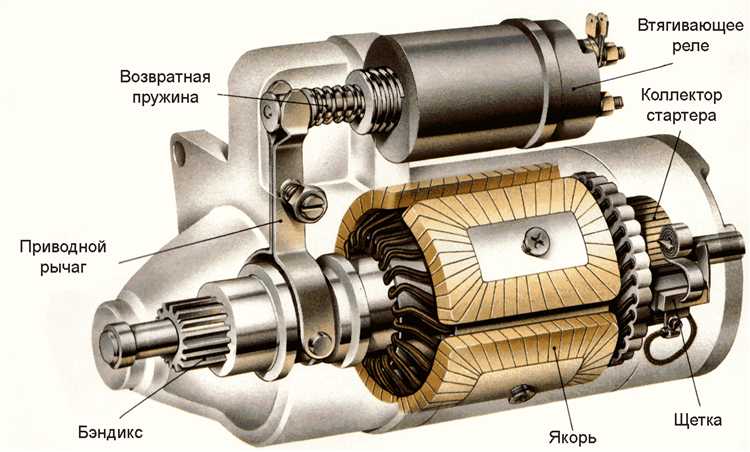

Регулярный контроль состояния якоря и магнитной системы позволяет поддерживать оптимальный контакт щёток с коллектором и предотвращает деградацию магнитного поля, что напрямую влияет на стабильность и мощность генерируемого тока.

Роль якоря в формировании ЭДС в обмотке генератора

Якорь – ключевой элемент генератора, в обмотке которого индуцируется электродвижущая сила (ЭДС) при вращении ротора. ЭДС возникает в проводниках обмотки якоря за счет изменения магнитного потока, пересекающего их за один оборот.

Величина индуцированной ЭДС определяется по формуле E = N·B·l·v, где N – число витков обмотки, B – индукция магнитного поля в зазоре, l – активная длина проводника, v – скорость пересечения проводником магнитных линий. Чем выше плотность магнитного потока и скорость вращения, тем больше напряжение на выходе.

Правильное расположение и конфигурация обмотки якоря обеспечивают равномерное распределение ЭДС по всем виткам, что снижает пульсации и повышает качество выходного напряжения. Рекомендуется использовать катушечные обмотки с симметричной структурой и минимальным зазором между полюсами, чтобы уменьшить потери и увеличить эффективность генерации.

Материал проводников влияет на сопротивление обмотки, напрямую влияя на ток и тепловыделение. Для снижения потерь применяется медь высокой чистоты с оптимальным сечением. При проектировании якоря следует учитывать баланс между количеством витков и токовой нагрузкой для поддержания стабильной ЭДС при заданных эксплуатационных условиях.

Технически важно обеспечить надежную изоляцию обмотки и ее механическую прочность для работы при высоких скоростях и нагрузках. Это предотвращает короткие замыкания и повреждения, которые приводят к снижению выработки ЭДС и отказу генератора.

Материалы, применяемые для изготовления якоря, и их влияние на работу генератора

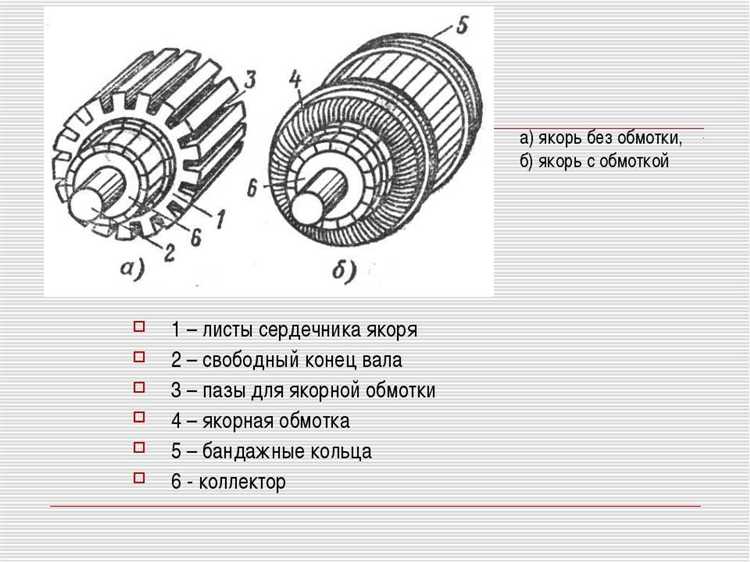

Якорь генератора выполняет функцию магнитопровода и проводника тока. Материалы, из которых изготовлен якорь, влияют на его электрические и магнитные характеристики, что напрямую отражается на КПД и надежности устройства.

- Сталь электротехническая – основной материал сердечника якоря. Используются специальные электротехнические стали с высоким содержанием кремния (обычно 1–4%). Кремний снижает потери на вихревые токи и увеличивает магнитную проницаемость, что уменьшает нагрев и улучшает магнитные свойства.

- Ламинированная структура – сердечник якоря собирается из тонких пластин толщиной 0,3–0,5 мм. Такая конструкция снижает вихревые токи, уменьшает потери и тепловыделение, позволяя повысить рабочую частоту и эффективность генератора.

- Медная или алюминиевая обмотка

- Изоляционные материалы – важны для предотвращения коротких замыканий между витками. Применяют термостойкие лаки и обмоточные материалы с температурным классом не ниже F (155 °C). Надежная изоляция обеспечивает долговечность и устойчивость к высоким нагрузкам.

Выбор материалов якоря должен учитывать рабочие параметры генератора, включая частоту вращения, номинальное напряжение и тепловыделение. Высококремнистые электротехнические стали повышают магнитную эффективность и снижают потери, а качественная изоляция увеличивает надежность обмотки при длительной эксплуатации.

Способы крепления якоря и их влияние на надёжность конструкции

Крепление якоря напрямую определяет устойчивость и долговечность генератора. Основные методы включают болтовое соединение, сварку и обжим с применением специальных втулок. Болтовое крепление обеспечивает возможность замены якоря без демонтажа всего узла, однако требует применения высокопрочных болтов с контролем момента затяжки для предотвращения ослабления под нагрузкой. Рекомендуется использовать болты класса не ниже 10.9 с гроверами или контргайками.

Сварка позволяет создать монолитное соединение, что повышает жёсткость конструкции и снижает вибрации, однако усложняет последующий ремонт и увеличивает риск деформации якоря при неправильной технологии. При сварке важна правильная подготовка поверхностей и применение низкотемпературного режима для минимизации термических напряжений.

Обжим с втулками применяется для якорей с гладкими валами и обеспечивает равномерное распределение нагрузок без точечных напряжений. Этот метод снижает риск повреждения поверхности якоря и увеличивает срок службы подшипников. Ключевой момент – точное соответствие размеров втулки и вала, чтобы избежать люфта и ослабления крепления.

Выбор способа крепления зависит от условий эксплуатации и требований к техническому обслуживанию. Для конструкций с высокой динамической нагрузкой предпочтительнее сварка или обжим, а для систем с необходимостью частой замены якоря – болтовое крепление с контролируемой затяжкой. Недостаточный контроль крепежа ведёт к возникновению вибраций, повышенному износу и возможным аварийным ситуациям.

Как конструкция якоря влияет на устойчивость генератора к перегрузкам

Материал сердечника должен обладать высокой магнитной проницаемостью и низкими потерями на вихревые токи. Использование ламинированного сердечника из электротехнической стали толщиной 0,35 мм снижает тепловыделение при перегрузках, улучшая теплоотвод и уменьшая риск термического повреждения.

Намотка якоря должна обеспечивать равномерное распределение тока по виткам для снижения локального перегрева. Конструкция с применением секционных обмоток и параллельных ветвей повышает устойчивость к токам перегрузки, снижая вероятность повреждения изоляции.

Геометрия якоря влияет на распределение магнитного потока и тепловыделение. Увеличение площади поперечного сечения проводников и улучшение вентиляции внутри якоря способствуют снижению температуры при повышенных нагрузках.

Рекомендации для повышения устойчивости к перегрузкам:

– Использовать ламинированные сердечники с минимальной толщиной листов.

– Применять обмотки с секционной структурой и высококачественной изоляцией.

– Обеспечивать оптимальное охлаждение за счет увеличения вентиляционных каналов и применения вентиляторов.

– Увеличивать площадь сечения проводников для снижения плотности тока при пиковых нагрузках.

Соблюдение этих условий позволяет увеличить срок службы генератора и избежать критических отказов при эксплуатации в режимах с частыми перегрузками.

Особенности охлаждения якоря при длительной работе генератора

При продолжительной работе генератора якорь подвергается интенсивному нагреву из-за потерь в меди обмоток и вихревых токов в сердечнике. Недостаточное охлаждение приводит к ускоренному старению изоляции, перекосам магнитного поля и снижению КПД.

Для эффективного отвода тепла в крупных синхронных генераторах применяются комбинированные системы охлаждения: воздушное и водяное. Воздушное охлаждение осуществляется с помощью встроенных вентиляторов, создающих направленный поток через вентиляционные каналы в теле якоря и обмотках. Увеличение количества радиальных каналов повышает интенсивность теплоотвода, но требует точного расчета для сохранения механической прочности ротора.

При токах выше 5000 А используют водяное охлаждение, где вода циркулирует в трубках, встроенных в проводники обмотки якоря. Это позволяет поддерживать температуру меди в пределах 60–80 °C даже при длительных нагрузках. Особое внимание уделяется материалу трубок (обычно медь с антикоррозионным покрытием) и контролю герметичности системы.

Критическим элементом является изоляция, которая должна сохранять диэлектрические свойства при температуре до 155 °C (класс F). Применение термостойких лаков и вакуумного пропитывания снижает риск пробоя. Регулярный контроль температуры осуществляется с помощью встроенных термодатчиков, сигнализирующих о перегреве до достижения предельных значений.

Для снижения локальных перегревов важно обеспечить симметрию обмоток и равномерное распределение потока воздуха. При эксплуатации в условиях высокой запыленности обязательна фильтрация воздуха, чтобы избежать загрязнения вентиляционных каналов и ухудшения теплообмена.