Выбор типа соединения трубопроводов напрямую влияет на герметичность системы, простоту монтажа и возможность последующего обслуживания. На практике применяются различные технологии соединения, каждая из которых подходит для определённых условий эксплуатации, давления и типа транспортируемой среды.

Резьбовые соединения широко используются в системах с низким и средним давлением, особенно в бытовых и коммерческих водопроводах. Их преимуществом является простота монтажа без использования сварочного оборудования. Однако при повышенной вибрации или перепадах температуры соединение может ослабевать, что требует регулярного контроля и обслуживания.

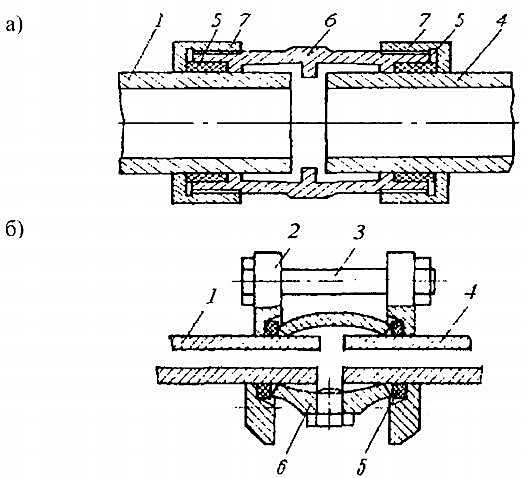

Фланцевые соединения применяются в системах с высоким давлением и диаметрами от 50 мм. Они обеспечивают надёжную разборную фиксацию, удобную для последующего демонтажа или замены участков трубопровода. Для обеспечения герметичности используются уплотнительные прокладки, выбор которых должен соответствовать химическому составу среды и температурным условиям.

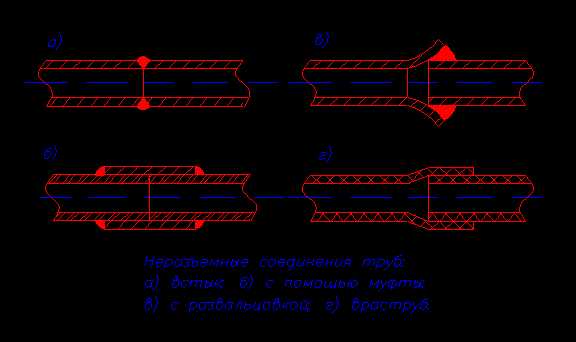

Сварные соединения предпочтительны в магистральных трубопроводах и промышленных установках, где критична полная герметичность. Метод обеспечивает прочность и долговечность, но требует квалифицированного персонала и соблюдения технологии сварки. Недостатком является невозможность быстрой разборки без разрушения узла.

Компрессионные фитинги актуальны для пластиковых труб, особенно в системах холодного водоснабжения и напорного дренажа. Установка не требует специального инструмента, но ограничена по давлению и температуре. Герметичность достигается за счёт обжатия резиновых уплотнителей, которые могут изнашиваться при длительной эксплуатации.

Выбор типа соединения должен основываться на расчётах давления, характеристиках транспортируемой среды, доступности материалов и необходимости обслуживания. Ошибочный выбор может привести к утечкам, снижению ресурса системы и дорогостоящему ремонту.

Резьбовые соединения: когда и где применять

Резьбовые соединения целесообразны в системах с рабочим давлением до 2,5 МПа и температурой до 200 °C. Они применяются преимущественно в малых трубопроводах диаметром до 50 мм, где важна разборность и доступность монтажа без сварки.

- Водоснабжение и отопление в жилых зданиях – простота сборки без специализированного оборудования позволяет обслуживать системы без привлечения сварщика.

- Газовые сети низкого давления – используются латунные и оцинкованные фитинги с конусной или цилиндрической резьбой, при этом обязательно применение герметиков на основе анаэробных компаундов или фторопласта (ФУМ).

- Технологические трубопроводы на производстве – при необходимости регулярной разборки, например, при замене приборов или фильтров.

Для герметизации применяются ленты ФУМ, пакля с пастой или анаэробные составы, выбор зависит от среды. Пакля предпочтительна при наличии вибраций, лента – при монтаже нержавеющей стали, анаэробный герметик – в агрессивных средах и при высоких температурах.

- Нарезка резьбы выполняется строго под стандарт: G (BSPP), R (BSPT), NPT – с учетом совместимости фитингов.

- Избегать чрезмерного усилия при затяжке – превышение крутящего момента часто приводит к трещинам в фитингах.

- Не использовать резьбовые соединения на трубопроводах с вибронагрузкой без компенсационных муфт.

Категорически не применяются резьбовые соединения в магистралях с агрессивными веществами при температуре выше 200 °C, в системах с частыми температурными расширениями, а также в трубопроводах с диаметром свыше 50 мм, где предпочтительнее фланцевое или сварное соединение.

Сварные соединения труб: плюсы, минусы и требования

Сварные соединения применяются в трубопроводах высокого давления, при прокладке магистральных и технологических линий. Основное преимущество – высокая прочность за счёт монолитности стыка. Отсутствие уплотнительных материалов исключает риск разгерметизации при температурных колебаниях и вибрациях.

К преимуществам относится снижение массы конструкции, особенно по сравнению с фланцевыми и резьбовыми соединениями. Это критично для надземных трубопроводов с ограниченной несущей способностью опор. Также уменьшается гидравлическое сопротивление потоку – сварной шов не создаёт ступеней, в отличие от механических соединений.

Недостатки – невозможность разборки без повреждения, жёсткие требования к подготовке кромок и квалификации сварщика. При несоблюдении технологии появляются дефекты: непровар, поры, трещины, которые становятся причиной аварий. Контроль качества – обязательный этап, особенно на участках с давлением выше 1,6 МПа.

Основные требования к сварным соединениям трубопроводов:

| Тип соединения | Встык с разделкой кромок (для диаметров >50 мм) |

| Материалы | Одинаковый класс прочности, совместимость по химическому составу |

| Сварка | Ручная дуговая, аргонодуговая, автоматическая – по проекту |

| Подготовка | Обезжиривание, зачистка до металлического блеска, контроль зазора |

| Контроль | Рентген, ультразвук, капиллярный метод (в зависимости от категории трубопровода) |

| Тепловая обработка | Обязательна для сталей с высоким содержанием углерода или легирующих элементов |

Для ответственных участков рекомендуется двойной контроль: первичный – после сварки, повторный – после термообработки. Использование стандартизованных процедур (ГОСТ, ОСТ, СНиП) обязательно при производстве, особенно в энергетике, химии и нефтегазовой отрасли.

Фланцевые соединения: выбор прокладок и болтов

Эффективность и герметичность фланцевого соединения напрямую зависят от правильного выбора прокладочного материала и болтового крепежа. Ошибки при подборе приводят к утечкам, преждевременному износу и необходимости внепланового обслуживания.

- Прокладки:

- Для водоснабжения и систем отопления с температурой до 120 °C применяются прокладки из паронита ПОН-Б толщиной 2–3 мм.

- При транспортировке нефтепродуктов и агрессивных сред требуются прокладки из фторопласта (ПТФЭ) или графитовые листовые материалы, выдерживающие до 300–400 °C и агрессивные химические воздействия.

- Прокладки из резины подходят только для температур до 90 °C и не допускаются в системах с давлением выше 1,6 МПа.

- Металлические прокладки (овальные, восьмигранные) применяются на давлениях свыше 10 МПа и требуют соответствующей обработки поверхностей фланцев.

- Болты и шпильки:

- Для соединений под давлением до 2,5 МПа используются болты класса прочности 5.6–8.8. При давлениях выше – только 10.9 и выше.

- Материал болтов подбирается с учетом среды. При наличии коррозионных факторов – нержавеющая сталь AISI 304/316. Для обычных условий – оцинкованная или легированная углеродистая сталь.

- Длина болтов подбирается так, чтобы при затяжке выступание за гайку было не менее двух полных витков резьбы.

- Не допускается использование болтов с поврежденной или ржавой резьбой – это снижает усилие затяжки и нарушает герметичность.

- Гайки подбираются по прочности идентичной болтам. Обязательно использование плоских шайб – по одной под болт и гайку.

Перед затяжкой необходимо равномерно затягивать болты по диагональной схеме в несколько этапов с контролем момента. Несоблюдение последовательности – частая причина локальных протечек.

Хомутовые соединения для временных и аварийных участков

Хомутовые соединения применяются при локализации протечек и подключении временных трубопроводов без демонтажа основной линии. Они представляют собой металлические или композитные обоймы с уплотнителем, плотно охватывающие трубу и фиксирующиеся болтовыми зажимами. Основное назначение – быстрое восстановление герметичности без сварки и резки.

Для труб диаметром до 300 мм оптимальны стальные хомуты с резиновыми вкладышами толщиной не менее 5 мм. При использовании на чугунных и пластиковых трубах обязательна установка дополнительных прокладок для компенсации деформации материала. В условиях давления до 10 бар применяются двухболтовые конструкции, при более высоком – многосекционные с усиленными стяжками.

Монтаж хомута осуществляется на чистую, обезжиренную поверхность трубы. Рекомендуемый зазор между концами хомута после затяжки – не более 5 мм. При использовании в зонах с вибрацией или перепадами температуры предпочтительны модели с армированными уплотнителями из EPDM или NBR.

Хомутовые соединения не предназначены для постоянной эксплуатации. Максимальный срок службы в аварийном режиме – до 6 месяцев, при условии регулярного контроля состояния. Их использование оправдано в системах водоснабжения, канализации и технологических трубопроводах с неагрессивной средой.

Быстроразъёмные соединения: типы и области использования

Быстроразъёмные соединения (БРС) обеспечивают оперативное соединение и разъединение трубопроводов без применения инструмента. Основные типы: цанговые, байонетные, рычажно-замковые и плунжерные. Каждый тип ориентирован на конкретные параметры давления, среды и скорости монтажа.

Цанговые БРС применяются в системах с низким и средним давлением, например, в пневматике и системах водоснабжения бытового класса. Их преимущество – автоматическая фиксация трубки при вставке, что сокращает время монтажа.

Байонетные соединения распространены в средах с агрессивными жидкостями и газами, включая нефтехимию. Они обеспечивают герметичность при высоком давлении (до 25 МПа) благодаря поворотному механизму с фиксатором. Замена узлов возможна без разгерметизации всей системы.

Рычажно-замковые БРС востребованы в мобильных гидравлических системах: строительной технике, автокранах, буровых установках. Отличаются возможностью соединения под остаточным давлением и высоким ресурсом циклов включения/отключения.

Плунжерные соединения используются в системах с агрессивными средами и температурными колебаниями. Конструкция исключает прямой контакт уплотнительных элементов с рабочей средой, что повышает срок службы и устойчивость к коррозии.

Выбор БРС зависит от параметров среды (давление, температура, агрессивность), требований к частоте подключения и условий эксплуатации. При монтаже важно учитывать наличие обратных клапанов, предотвращающих вытекание при отсоединении, и совместимость с материалом трубопровода.

Соединения пластиковых труб: пайка, компрессионные и клеевые варианты

Пайка пластиковых труб применяется преимущественно для полиэтиленовых (PE) и полипропиленовых (PP) изделий. Метод заключается в нагреве соединяемых частей до пластичного состояния с помощью специальных аппаратов (сварочных паяльников) и последующем их быстром сжатии. Важна точная выдержка температуры (обычно 260–270 °C для PP) и времени нагрева, иначе возникает риск образования холодных швов или деформаций. Такой способ обеспечивает герметичное и прочное соединение с минимальным риском протечек и долговечностью до 50 лет.

Компрессионные соединения широко применяются в системах холодного и горячего водоснабжения из-за простоты монтажа и возможности демонтажа без повреждения труб. Они состоят из корпуса, гайки и уплотнительного кольца (обычно из резины или EPDM). Ключевой момент – правильный подбор диаметра уплотнителя и равномерное затягивание гайки, чтобы избежать деформации трубы и протечек. Рекомендуется использовать компрессионные фитинги только на трубах с ровной и гладкой поверхностью, без повреждений. Максимальное рабочее давление для таких соединений обычно не превышает 10 бар.

Клеевые соединения применимы в основном для жестких ПВХ труб, а также некоторых видов ПП. Метод основан на нанесении специального клея-растворителя, который частично растворяет поверхность трубы и фитинга, создавая при высыхании химическую связь. Качество соединения зависит от чистоты поверхности, правильного выбора клея (с учётом материала труб) и точного времени схватывания, варьирующегося от нескольких секунд до нескольких минут. Для увеличения прочности рекомендуется при соединении с клеем использовать фаску на кромке трубы под углом 15°–30°. После монтажа необходимо выдержать паузу не менее 24 часов для полного отверждения клея и достижения максимальной герметичности.

Гибкие соединения и компенсаторы: назначение и монтаж

Гибкие соединения применяются для компенсации осевых, радиальных и угловых смещений трубопроводов, снижения вибраций и шумов. Основные типы – сильфонные, резиновые и металлические гибкие вставки. Выбор зависит от рабочего давления, температуры и химического состава среды. Например, резиновые компенсаторы подходят для холодных и нейтральных сред при давлениях до 1,6 МПа, сильфонные – для высокотемпературных систем до 600 °C и давлений свыше 4 МПа.

Компенсаторы служат для предотвращения механических напряжений, возникающих при тепловом расширении и сжатии труб. При монтаже важно учитывать осевые и боковые перемещения, чтобы компенсатор не превышал своих конструктивных возможностей. Неправильный монтаж может привести к преждевременному износу или повреждению уплотнительных элементов.

Монтаж гибких соединений требует строгого соблюдения осевых зазоров и минимальных изгибов трубопровода. Перед установкой компенсаторы необходимо тщательно проверить на отсутствие повреждений и загрязнений. При закреплении следует избегать чрезмерного натяга и перекосов, обеспечивая свободное движение компенсатора в пределах проектных параметров.

Использование опор и направляющих снижает нагрузку на гибкие элементы и увеличивает срок службы. Рекомендуется фиксировать компенсаторы в монтажном положении, позволяющем избежать перегибов и деформаций. Регулярный осмотр на предмет износа и герметичности является обязательной частью эксплуатации.

Вопрос-ответ:

Какие основные способы соединения трубопроводов применяются в промышленности?

Среди наиболее распространённых методов соединения труб выделяют сварку, резьбовые соединения, фланцевые и пайку. Сварка обеспечивает надёжное и герметичное соединение, часто применяется для металлических труб, особенно в высоконагруженных системах. Резьбовые соединения удобны для сборки и разборки, подходят для труб малого диаметра и систем с умеренным давлением. Фланцевые соединения позволяют легко разъединять трубы для обслуживания, они широко используются в трубопроводах большого диаметра. Пайка применяется преимущественно для труб из меди и некоторых пластиков, обеспечивая хорошую герметичность без термического воздействия на материал.

Какие особенности имеет соединение труб с помощью фланцев?

Фланцевые соединения состоят из двух соединённых элементов, между которыми располагается прокладка для герметичности. Они позволяют легко разъединять трубопровод для ремонта или замены частей. Такой способ удобен при монтаже труб большого диаметра и систем, требующих периодического обслуживания. Однако фланцы требуют точного совпадения размеров и качественного затягивания болтов, чтобы избежать протечек. Для работы с такими соединениями необходимо учитывать толщину прокладки и материал фланцев, чтобы обеспечить долговечность и устойчивость к давлению и температуре.

В каких случаях предпочтительнее использовать сварные соединения трубопроводов?

Сварка становится оптимальным выбором при необходимости получить максимально прочное и герметичное соединение, особенно если трубопровод работает под высоким давлением или температурой. Она широко используется в системах подачи газа, нефти и воды, где важна долговечность и отсутствие утечек. Кроме того, сварные соединения незаменимы при работе с крупногабаритными металлическими трубами и там, где доступ для обслуживания ограничен. Тем не менее, сварка требует специального оборудования и квалифицированных специалистов для выполнения работ.

Какие недостатки характерны для резьбовых соединений труб?

Резьбовые соединения просты в монтаже и демонтаже, но они не всегда обеспечивают достаточную герметичность при высоком давлении или вибрациях. Со временем резьба может изнашиваться или повреждаться, что приводит к подтеканию. Такие соединения не подходят для крупных трубопроводов и чаще используются в системах с низким давлением и малым диаметром труб. Кроме того, при монтаже важно правильно применять уплотнительные материалы, например, лен или фум-ленту, чтобы избежать протечек.

В чём разница между пайкой и сваркой при соединении труб из меди и пластика?

Пайка и сварка отличаются по способу воздействия на материал. Пайка предполагает нагрев и использование припоя с более низкой температурой плавления, чем основной материал, что позволяет соединять трубы без расплавления их основы. Этот метод часто применяется для медных труб, обеспечивая аккуратное и надёжное соединение без деформаций. Сварка же подразумевает расплавление самих труб и их последующее соединение, что характерно для металлических труб, например, из стали. Для пластиковых труб чаще применяется метод термосварки, при котором края труб расплавляются и соединяются под давлением. Таким образом, выбор метода зависит от материала труб и требований к прочности и герметичности соединения.