Сварка без газа – это реальный способ выполнить соединение металлов в полевых условиях или в гараже при отсутствии газовой защиты. Основу технологии составляет использование порошковой самозащитной проволоки (FCAW-S), в которой флюс внутри служит заменой защитному газу. Такой подход особенно популярен среди домашних мастеров и при ремонте конструкций на открытом воздухе.

Выбор проволоки – ключевой момент. Наиболее распространённые диаметры: 0,8 мм и 1,0 мм. Проволока должна быть совместима с вашим полуавтоматом и обеспечивать стабильную дугу. Примеры проверенных марок: E71T-GS или аналогичные с самозащитным флюсом. Использование обычной сплошной проволоки без газа приведёт к пористым и непрочным швам.

Полуавтомат для такой сварки должен иметь режим работы без газа. Важна полярность подключения: обратная полярность – «+» на горелку, «-» на массу. Это обеспечивает правильное горение дуги и минимизирует разбрызгивание. Ток подбирается в пределах 60–130 А в зависимости от толщины металла: для 1,5 мм – около 80 А, для 3 мм – до 120 А.

Особое внимание – подготовке металла. Очистка от ржавчины, краски и масла обязательна: флюс не способен компенсировать загрязнения. Режим сварки подбирается экспериментально: короткая дуга, равномерное движение горелки, уклон к изделию 10–15°. Для швов в нижнем положении рекомендован маятниковый или зигзагообразный метод перемещения.

Работа без газа не терпит спешки. Контроль за скоростью подачи проволоки и устойчивостью дуги позволяет получить провар без пропусков и включений. После сварки необходимо удалить шлак при помощи молотка и щётки – он образуется на поверхности шва из-за флюса.

Выбор подходящей порошковой проволоки для сварки без газа

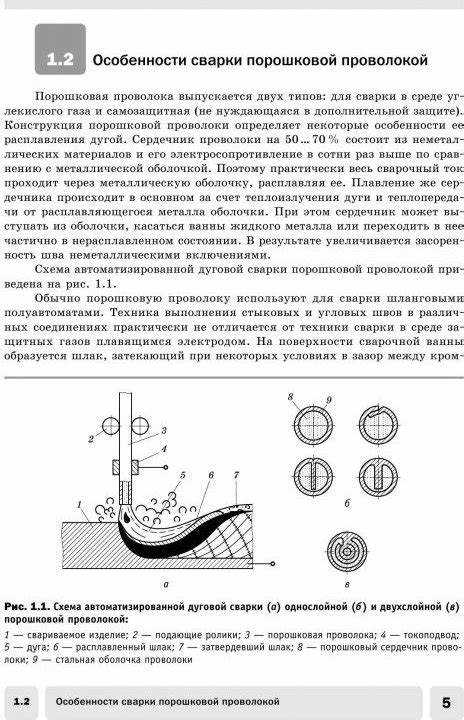

Для сварки полуавтоматом без использования защитного газа применяется самоэкранирующаяся порошковая проволока (FCAW-S). При выборе необходимо учитывать тип металла, положение шва и требуемые механические характеристики.

Для сварки низкоуглеродистой стали оптимально использовать проволоку типа E71T-GS. Она обеспечивает стабильную дугу и хорошее проплавление при работе в одном проходе. Диаметр 0,9 мм предпочтителен для бытовых аппаратов с током до 180 А.

Если требуется высокая прочность шва или работа ведется в нескольких проходах, лучше выбрать проволоку E71T-11. Она эффективна при сварке металла толщиной до 12 мм и допускает многослойное наложение швов без значительного разбрызгивания.

Важно учитывать рекомендации производителя оборудования по совместимости с конкретными марками проволоки и диапазону сварочного тока. При нестабильной подаче тока или низком напряжении не рекомендуется использовать проволоку диаметром свыше 1,0 мм – возможны непровары и перегрев.

Не стоит использовать порошковую проволоку с истекшим сроком хранения: впитывание влаги ухудшает качество шва и вызывает пористость. Хранение должно быть в герметичной упаковке при комнатной температуре.

Настройка параметров полуавтомата под самозащитную проволоку

Самозащитная порошковая проволока требует точной настройки аппарата. Без правильных параметров шов будет пористым, с брызгами и плохим проваром.

- Полярность: подключение «обратной полярности» – минус на держак, плюс на массу. Иначе проволока будет гореть нестабильно, с перебоями.

- Скорость подачи проволоки: для проволоки диаметром 0.9 мм оптимальный диапазон – 6–9 м/мин. Меньше – провал дуги, больше – пистолет начнёт «плеваться».

- Напряжение: от 17 до 20 В для тонкого металла (до 2 мм), 20–24 В – для 3–5 мм. Перенапряжение приводит к разбрызгиванию, занижение – к недостаточному проплавлению.

- Индуктивность: при наличии регулировки – среднее значение. Слишком высокая индуктивность вызывает мягкое горение дуги, но увеличивает брызги. Низкая – жёсткая дуга и нестабильность.

Перед началом сварки проведи пробный шов на аналогичном металле. Настраивай аппарат до тех пор, пока шов не станет равномерным, без подрезов и капель.

- Включи полуавтомат и проверь полярность.

- Установи диаметр проволоки в настройках, если аппарат поддерживает автоматическую коррекцию параметров.

- Выставь начальные значения напряжения и скорости подачи.

- Сделай короткий шов, оцени его визуально.

- При необходимости корректируй скорость подачи: свист и прерывистость – недостаточно, треск и «выталкивание» проволоки – избыточно.

- Измени напряжение, если шов высокий или слишком плоский.

Каждая катушка и партия проволоки может требовать своей настройки. Обращай внимание на форму капли, звук дуги и структуру шва.

Подготовка металла к сварке: удаление загрязнений и заусенцев

Перед сваркой полуавтоматом без газа крайне важно обеспечить чистую поверхность металла. Остатки масла, краски, ржавчины и грязи мешают стабильному горению дуги и вызывают пористость шва. Используй металлическую щётку с жёсткой щетиной или шлифовальный круг на угловой шлифмашине для удаления загрязнений до получения равномерного металлического блеска.

Особое внимание удели кромкам деталей. Углеродистая сталь быстро окисляется, особенно в местах реза. Если заготовка была нарезана плазмой или резаком, образуется слой окалины – его нужно полностью удалить. Используй абразивный круг или лепестковый диск зернистостью не крупнее Р60. Избегай зачистки наждачной бумагой – она не обеспечивает достаточную глубину очистки.

После механической очистки протри поверхность обезжиривателем на основе изопропанола или ацетона. Используй чистую, безворсовую ткань. Наличие тонкой жировой плёнки может привести к дефектам шва, особенно при сварке в условиях повышенной влажности.

Удаление заусенцев необходимо для исключения образования паразитных токовых точек. Пройди кромки фаской под углом 30–45° с помощью напильника или фрезы. Оставшиеся микрозаусенцы устрани шлифовальным кругом. Проверяй готовность пальцем – поверхность должна быть ровной и гладкой без острых выступов.

Техника удержания горелки при сварке без защитного газа

При сварке порошковой проволокой без защитного газа правильное удержание горелки напрямую влияет на стабильность дуги, глубину провара и минимизацию разбрызгивания. Поскольку процесс протекает в более агрессивных условиях, требуется особый подход к положению и движению горелки.

- Угол наклона: оптимальный угол между горелкой и деталью – 10–15° в направлении отталкивания (толкающая техника). Это обеспечивает лучшее удаление шлака и предотвращает образование пор.

- Расстояние от сопла до детали: держите кончик проволоки на расстоянии 10–15 мм от металла. Увеличение зазора снижает стабильность дуги, уменьшает глубину проплавления.

- Скорость движения: поддерживайте равномерную скорость, избегая остановок. Замедление вызывает перегрев зоны и избыточное образование шлака, ускорение – недостаточный провар.

- Форма движения: используйте прямолинейное поступательное движение или легкую «ёлочку» при соединении кромок. Круговые движения нежелательны – они увеличивают зону термического влияния и ухудшают провар.

- Контроль дуги: держите короткую дугу – не более 3 мм. Удлинение провоцирует нестабильное горение, усиливает разбрызгивание.

Важно следить за направлением струи газов и шлака, выходящих из сварочной ванны: они должны свободно уходить от зоны сварки. Любое перекрытие или наклон в сторону зоны наплавления ухудшает видимость и качество шва.

Решение проблем с пористостью и брызгами при сварке без газа

Пористость в шве при сварке порошковой проволокой без газа возникает из-за попадания влаги, загрязнений или неправильного режима сварки. Главная причина – использование проволоки с повреждённой или отсыревшей флюсовой сердцевиной. Проволоку необходимо хранить в герметичной упаковке, при относительной влажности не выше 60%. Перед началом работ проверяют катушку на наличие ржавчины и сколов.

Температура сварочной зоны должна быть не ниже +10 °C. Работа в сырых помещениях, при конденсации на металле, почти гарантирует пористость. Очищать кромки от масел, оксидов и краски нужно обязательно, лучше всего металлической щёткой и обезжириванием ацетоном.

Слишком высокий ток или неправильное расстояние между соплом и изделием (должно быть 10–15 мм) вызывает перегрев проволоки, неравномерное плавление флюса и образование пор. Рекомендуется сварка короткой дугой с минимальной амплитудой колебаний.

Брызги чаще всего связаны с несоответствием скорости подачи проволоки и силы тока. При недостаточной подаче проволока «залипает» в дуге, вызывая нестабильность. При избыточной подаче – проволока выталкивается дугой, образуя капли. Оптимальная подача для проволоки диаметром 0.9 мм – 5–6 м/мин при токе 80–100 А.

Также необходимо убедиться, что ролики подающего механизма соответствуют диаметру проволоки и не сминают её. При деформации флюсовой сердцевины нарушается равномерность горения и появляются брызги.

Контроль провара и внешний осмотр шва после сварки

После сварки безгазовой порошковой проволокой необходимо визуально оценить глубину провара. Для этого с одной стороны проверяют, вышел ли шов на противоположную сторону детали. Если провар отсутствует, вероятна слабая прочность соединения. В случае односторонней сварки – снимается фаска на кромке и оценивается наличие подплавления по всей длине.

Шов должен быть равномерным по ширине, без подрезов по краям. Подрезы говорят о слишком высокой скорости подачи проволоки или неправильном угле наклона горелки. Наплывы металла указывают на избыточный ток или слишком медленное движение.

Поры в шве – частая проблема при сварке без газа. Их наличие видно по характерным кратерам на поверхности. Причина – загрязнённая поверхность металла или слишком большое расстояние от сопла до детали. Допустимое расстояние – 10–15 мм.

Цвет шва – серо-металлический, без выраженного побежалого оттенка. Сильное потемнение говорит о перегреве зоны сварки. Такой шов может быть хрупким.

При сомнениях в качестве провара выполняется контрольная разделка шва болгаркой. Если виден непрерывный сплав основного и присадочного металла по всей глубине – провар считается достаточным.

Вопрос-ответ:

Можно ли варить полуавтоматом проволокой без использования защитного газа?

Да, сварка полуавтоматом без подачи газа возможна, если использовать специальную флюсовую проволоку. Такая проволока внутри содержит флюс, который при нагревании создает защитную атмосферу вокруг сварочной ванны. Благодаря этому металл не окисляется, а сварной шов получается прочным и качественным.

Какие особенности техники сварки полуавтоматом с флюсовой проволокой нужно учитывать?

При работе с флюсовой проволокой сварочный ток должен быть установлен в пределах, рекомендованных производителем проволоки, поскольку слишком высокая сила тока может привести к прожогам и плохому качеству шва. Также важно держать горелку под правильным углом — обычно около 70–80 градусов к детали. Скорость сварки должна быть умеренной, чтобы флюс успевал плавиться и создавать защиту. Еще необходимо периодически очищать сварочную зону от шлака для предотвращения дефектов.

В каких случаях предпочтительно использовать сварку полуавтоматом без газа с флюсовой проволокой?

Этот способ особенно удобен при работе в условиях, где сложно обеспечить подачу защитного газа — например, на улице при ветре или в местах с ограниченным доступом к газовому баллону. Также флюсовая проволока хорошо подходит для сварки толстых металлических конструкций, так как она обеспечивает глубокое проплавление и надежное соединение. Однако для тонких и ответственных деталей чаще рекомендуют классическую сварку с газом.

Как правильно подготовить оборудование и расходные материалы для сварки полуавтоматом без газа?

Для начала нужно выбрать правильную флюсовую проволоку, подходящую для конкретного металла и толщины. Проволока должна быть качественной и без повреждений. Катушка должна быть правильно установлена, чтобы проволока подавалась равномерно. Перед сваркой важно очистить поверхность металла от ржавчины, грязи и масла — это влияет на качество шва. На сварочном аппарате выставляют нужные параметры тока и подачи проволоки, ориентируясь на рекомендации производителя проволоки и толщину детали. Также следует использовать средства индивидуальной защиты, чтобы обезопасить себя от искр и горячих брызг.