Самодельный бампер – это не просто способ сэкономить. Это возможность адаптировать элемент кузова под конкретные условия эксплуатации: бездорожье, усиленная защита, установка лебёдки или дополнительного освещения. Заводские бамперы часто не рассчитаны на индивидуальные требования, и именно здесь ручная работа даёт свободу конструктивных решений.

Для начала потребуется определить тип конструкции. Металлические силовые бамперы изготавливаются из стали толщиной 3–5 мм, чаще всего используется листовая конструкция с гнутыми элементами. Для облегчённых вариантов подойдёт алюминий или композит на основе стеклоткани и эпоксидной смолы. Выбор материала зависит от цели: защита, эстетика или вес.

Изготовление начинается с эскиза и снятия точных размеров автомобиля. Необходимо учесть крепёжные точки, габариты и зону деформации. Чертёж можно создать вручную или в CAD-программах – это значительно упростит последующую резку и сварку. Без точного проектирования возможны проблемы с установкой и несовместимость с кузовом.

Важный этап – подготовка инструмента. Понадобятся: сварочный аппарат (инвертор или полуавтомат), углошлифовальная машина с отрезными и шлифовальными дисками, тиски, струбцины, линейка, уровень, перфоратор для сверления креплений. При работе с композитами потребуется матрица, кисти, шпатели, шлифовальные губки, защита для органов дыхания.

Сборка должна происходить поэтапно: сначала создаются элементы каркаса, затем обшивка, после чего вся конструкция проваривается или склеивается. Особое внимание стоит уделить качеству швов – это напрямую влияет на прочность и безопасность. Завершает процесс покраска и антикоррозионная обработка, особенно в случае со сталью.

Выбор типа бампера и подходящего материала

Перед началом изготовления необходимо определить, какой тип бампера требуется: силовой, декоративный или аэродинамический. Силовой бампер актуален для внедорожников и требует повышенной прочности. Декоративный – используется на тюнингованных авто и служит эстетическим элементом. Аэродинамический улучшает обтекаемость и подходит для спортивных машин.

Для силового варианта применяют сталь толщиной от 3 до 5 мм. Она обеспечивает жёсткость конструкции и защиту в условиях бездорожья. Обязателен антикоррозийный грунт и порошковая окраска.

Если приоритет – лёгкость, целесообразен алюминий. Он в 2–3 раза легче стали, но требует сварки аргоном и армирования в местах креплений. Алюминиевые бамперы не ржавеют, но деформируются при сильных ударах.

Для декоративных и аэродинамических моделей чаще используют стеклопластик или АБС-пластик. Стеклопластик создаётся с помощью эпоксидной смолы и стеклоткани. Прочен, но требует матрицы и нескольких слоёв. АБС-пластик легче обрабатывается, гнётся при нагреве, подходит для термоформования. Толщина заготовки – 3–5 мм.

Полиуретан актуален при необходимости гибкости. Он не трескается при ударах, но требует пресс-формы и дорогостоящего оборудования для литья.

При выборе ориентируйтесь на условия эксплуатации и доступность инструментов. Для одиночного проекта оптимальны стеклопластик или АБС-пластик. Сталь и алюминий – при наличии сварочного оборудования и опыта работы с металлом.

Создание чертежа и расчет размеров будущего бампера

Перед началом проектирования требуется снять точные размеры с передней или задней части автомобиля. Замерьте ширину между крайними точками крепления штатного бампера, расстояние от нижней кромки кузова до предполагаемой нижней границы бампера и глубину выступа от кузова.

Основные точки фиксации следует отметить на миллиметровой бумаге или в САПР-программе, например, в SolidWorks или AutoCAD. На схеме должны быть указаны все элементы крепления, вырезы под оптику, решётки и датчики, если таковые имеются. Необходимо предусмотреть зазоры – не менее 5 мм по краям для компенсации теплового расширения и вибрации.

Если планируется установка усилителя, его габариты и расположение также вносятся в чертёж. Для металлического бампера учитывайте толщину используемого листа (обычно 2-3 мм), а для пластикового – необходимость формообразующих элементов и толщину слоя (до 6 мм для стеклопластика).

Рассчитайте углы подхода и съезда, особенно для внедорожников. Угол должен быть не менее 30°, чтобы не ухудшить проходимость. Для точного соответствия геометрии кузова рекомендуется использовать шаблоны из картона, вырезанные по созданным чертежам, и примерить их на автомобиль до начала изготовления.

Обязательно проверьте симметрию всех линий и расположение монтажных отверстий. Несовпадение хотя бы на 2–3 мм приведёт к перекосу конструкции при установке. После финальной проверки чертёж сохраняется в электронном и бумажном виде, затем используется как основа для вырезки заготовок.

Изготовление каркаса бампера в домашних условиях

Для создания каркаса потребуется жёсткая основа – чаще всего используют металлический профиль, алюминиевые трубки или стеклопластиковые прутки. Оптимальный диаметр металлических элементов – 20–25 мм при толщине стенки от 1,5 мм. Это обеспечит достаточную прочность без избыточного веса.

Перед началом работ необходимо точно снять размеры с передней или задней части автомобиля. Используют строительную рулетку, гибкий шаблон из плотного картона или пластиковые лекала. Разметку переносят на ровную поверхность, где будет собираться конструкция.

Сборку каркаса выполняют с помощью сварки (при использовании металла) или эпоксидного клея (для пластиковых и стеклопластиковых основ). Для упрощения процесса применяют струбцины и временные фиксаторы. Соединения проверяют на симметрию и жёсткость. Отклонения в 3–5 мм уже приведут к проблемам при установке на кузов.

Важно предусмотреть крепёжные точки – для этого на этапе сборки интегрируют монтажные пластины или резьбовые втулки. Их размещают в местах будущей стыковки с лонжеронами или штатными кронштейнами.

После окончательной фиксации каркас зачищают от острых кромок, обезжиривают и при необходимости грунтуют. Готовую основу проверяют примеркой на автомобиль. Несовпадения корректируют до начала формирования внешнего слоя бампера.

Формирование внешнего слоя с использованием стекловолокна или пластика

Для создания прочного и эстетически завершённого внешнего слоя самодельного бампера применяют стеклоткань и полиэфирную или эпоксидную смолу. Альтернативой может быть ABS-пластик или полиуретан, но их обработка требует термовакуумного оборудования.

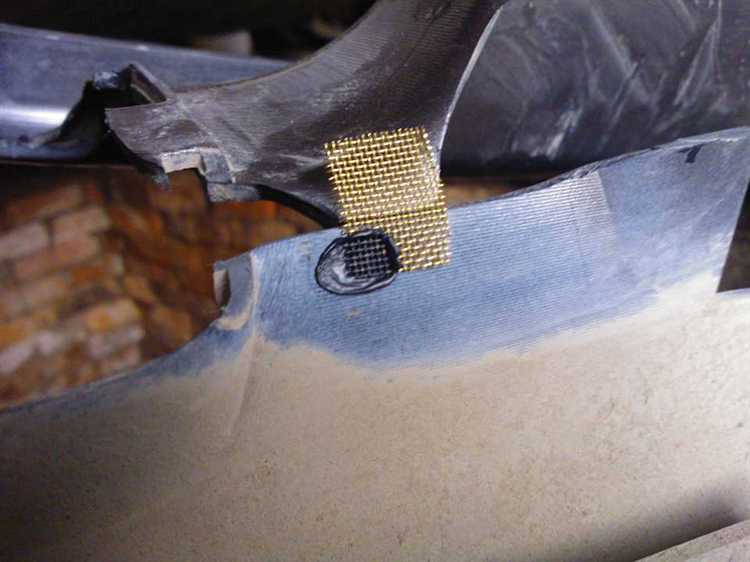

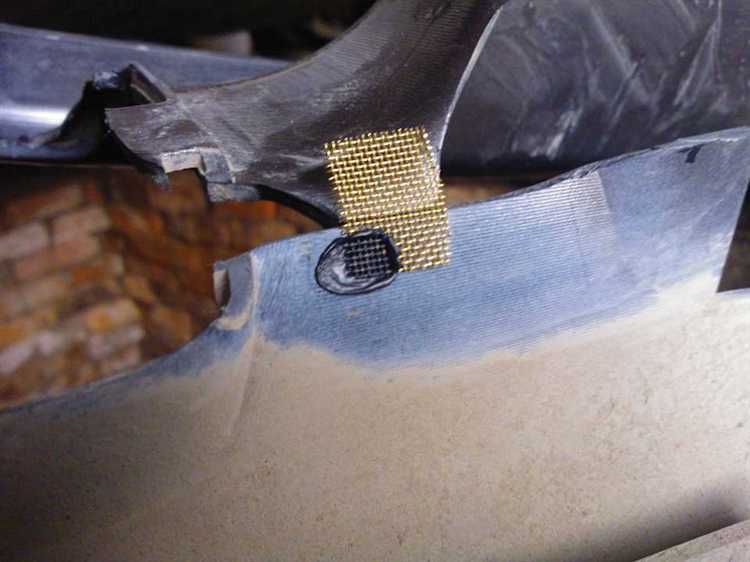

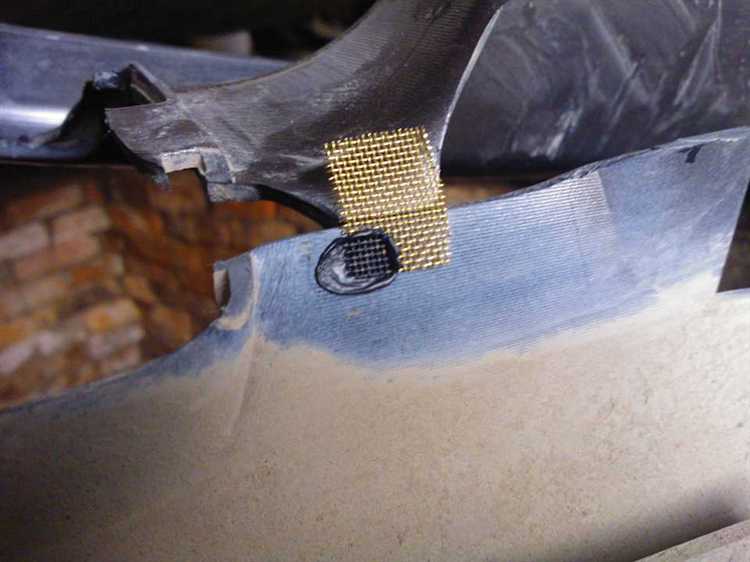

Работы со стекловолокном начинаются после формирования базовой формы (мастера). Поверхность мастер-модели покрывают разделительным воском или поливиниловым спиртом. Затем послойно укладывают стеклоткань, пропитывая каждый слой смолой. Толщина внешнего слоя – не менее 3 мм, оптимально – 4–5 слоёв ткани плотностью 300 г/м². Каждый следующий слой накладывается с интервалом в 20–30 минут до начала гелеобразования предыдущего. Рабочая температура – 20–25 °C при влажности не выше 60%.

После полного отверждения (24–36 часов) заготовку извлекают, края подрезают угловой шлифмашиной с отрезным диском по композитам. Затем проводят механическую шлифовку зерном P80–P120. При выявлении пор или неровностей поверхность шпаклюется полиэфирным составом с добавкой стекловолокна, затем повторно шлифуется.

Если используется ABS-пластик, заготовку нагревают до 150–160 °C и формуют методом вакуумного формования на матрице. После охлаждения пластик обрезают и обрабатывают кромки. Такой метод требует точного соблюдения температурного режима и герметичной вакуумной установки мощностью от 1,5 кВт.

Покраска возможна только после полного отверждения материала. Для стекловолокна – не ранее чем через 72 часа после последнего слоя смолы. Поверхность грунтуется акриловым грунтом, затем наносится базовая краска и лак.

Обработка поверхности: шлифовка, шпаклевка и грунтовка

После формирования основы бампера необходимо тщательно обработать его поверхность для достижения идеальной адгезии лакокрасочного покрытия. Первый этап – шлифовка. Используйте абразивную бумагу зернистостью P120–P180 для устранения крупных дефектов и выравнивания формы. Работайте вручную или с эксцентриковой шлифмашиной на средних оборотах, чтобы избежать перегрева и деформации пластика. Завершите шлифовку бумагой P240–P320, добиваясь матовой однородной поверхности без рисок.

Перед шпаклевкой обезжирьте бампер антисиликоном. Используйте полиэфирную шпаклевку для пластика, нанося тонкими слоями с нажимом шпателем из нержавеющей стали. Каждый слой шлифуется после полного высыхания наждачной бумагой P180, далее переходите к P240. Шпаклевка не должна перекрывать гибкие зоны – это вызывает растрескивание при деформации.

Грунтовку наносите на обеспыленную и обезжиренную поверхность. Используйте грунт по пластику (адгезионный праймер), дайте ему высохнуть согласно инструкции производителя, затем нанесите акриловый наполняющий грунт. Первый слой – тонкий, второй и третий – с промежуточной сушкой. После полного высыхания зашлифуйте поверхность абразивом P400–P600 до ровной матовой структуры, готовой к окраске.

Окраска и установка бампера на автомобиль

Перед окраской поверхность бампера необходимо тщательно подготовить. Обязательно удалить остатки пыли, жира и загрязнений с помощью обезжиривателя на основе изопропилового спирта. Повреждения и неровности шлифуют абразивной бумагой зернистостью 320–400, затем переходят к более мелкой – 600–800 для сглаживания поверхности.

Грунтовка наносится равномерным слоем, используя акриловую или эпоксидную грунтовку. Время сушки – не менее 30 минут при температуре 20–25 °C. Для улучшения адгезии рекомендуется выполнить шлифовку грунта влажной бумагой 800–1000 зерна.

- Используйте краскопульт с соплом 1.2–1.4 мм для равномерного нанесения краски.

- Наносите краску в 2–3 слоя, выдерживая между ними 10–15 минут.

- Температура окружающей среды при окраске должна быть не ниже 18 °C и влажностью не выше 70%.

После нанесения последнего слоя краски обязательно дайте покрытию высохнуть минимум 12 часов. Для ускорения высыхания применяют инфракрасные лампы или специальные сушильные камеры, поддерживающие температуру около 40 °C.

Установка бампера начинается с проверки всех креплений и наличия посадочных мест на кузове. Для крепления применяйте болты и клипсы, рекомендованные производителем автомобиля или аналогичные по размеру и прочности.

- Поднимите бампер и совместите отверстия креплений с монтажными точками на кузове.

- Закрепите верхнюю часть, затем боковые и нижние крепления.

- Проверьте зазоры между бампером и кузовом – они должны быть равномерными, отклонение не более 2 мм.

- Подключите противотуманные фары и датчики парковки, если предусмотрено конструкцией.

- После установки проведите тестовую поездку, чтобы убедиться в отсутствии вибраций и надежности крепления.

Вопрос-ответ:

Какие материалы лучше всего подойдут для самостоятельного изготовления бампера автомобиля?

Для создания бампера своими руками часто используют пластик ПВХ или полиуретан, так как эти материалы достаточно легкие и легко поддаются обработке. Также встречается применение стеклопластика — он прочен и при правильной работе обеспечивает хороший уровень защиты. Металл применяют реже из-за сложности обработки и веса, но он подходит для усиленных вариантов. Выбор материала зависит от желаемых свойств готового изделия и инструментов, которыми вы располагаете.

Как правильно снять старый бампер, чтобы не повредить кузов автомобиля?

Для начала нужно осмотреть крепления, обычно это болты и клипсы, расположенные в арках колес, под капотом и снизу. Важно аккуратно открутить все крепежи и при необходимости снять декоративные накладки. Лучше использовать подходящий инструмент — отвертки, ключи нужного размера, чтобы не повредить крепления. При отделении бампера стоит действовать осторожно, слегка поддев его с разных сторон, чтобы избежать царапин и деформаций кузова.

Какие инструменты и оборудование понадобятся для изготовления бампера своими руками?

В первую очередь понадобятся шлифовальная машинка или наждачная бумага для подготовки поверхности, дрель с насадками для сверления отверстий, а также набор ключей и отверток для сборки. Если планируется работа со стеклопластиком, полезны будут кисти и смола, а для пластика — термопистолет или фен для прогрева и формовки. Кроме того, не обойтись без измерительных инструментов — рулетки и маркера для точной разметки.

Какие основные этапы изготовления бампера можно выделить и сколько времени это обычно занимает?

Сначала необходимо создать чертеж или шаблон будущей детали по размерам автомобиля. Затем материал нарезают и формируют форму, используя нагрев или каркас для поддержки. После этого детали соединяются между собой с помощью клея, сварки или заклепок. Затем поверхность шлифуют, грунтуют и окрашивают для защиты и эстетики. В среднем весь процесс занимает от нескольких дней до пары недель, в зависимости от опыта и сложности конструкции.

Насколько надежен самодельный бампер по сравнению с заводским и какие риски могут возникнуть?

Самодельный бампер может обеспечить защиту от мелких повреждений и придать автомобилю индивидуальный вид, однако по прочности и стойкости к ударам он, скорее всего, уступит заводскому варианту. Риски связаны с неправильным выбором материала или ошибками при монтаже — это может привести к недостаточной фиксации или снижению безопасности при столкновении. Поэтому перед установкой стоит тщательно проверить качество и надежность конструкции.

Какие материалы лучше всего использовать для самостоятельного изготовления автомобильного бампера?

Для изготовления бампера своими руками обычно выбирают легкие, прочные и пластичные материалы. Чаще всего используют стеклопластик, поскольку он сочетает в себе хорошую прочность и гибкость, а также легко обрабатывается. Еще один популярный вариант — пластиковые панели из полиэтилена или ПВХ, которые можно формовать и скреплять между собой. Металлические элементы применяются реже из-за сложности обработки и веса. Важно учитывать также доступность инструментов и навыки при выборе материала.

Какие этапы работы нужно выполнить, чтобы изготовить бампер самостоятельно, и какие инструменты понадобятся?

Процесс изготовления включает несколько основных шагов. Сначала необходимо создать или найти шаблон будущего бампера — это позволит определить форму и размеры. Затем из выбранного материала вырезают заготовку, придавая ей нужные очертания с помощью ножовки, шлифовальной машины или другого подходящего инструмента. Следующий этап — сборка и соединение частей, которые могут скрепляться клеем, болтами или сваркой, в зависимости от материала. После этого проводится обработка поверхности — шлифовка и, если требуется, покраска. Среди инструментов обычно используют: рулетку, ножовку, дрель, шлифмашину, клеевой пистолет или сварочный аппарат, а также защитные средства. Каждый этап требует аккуратности и внимания к деталям, чтобы итоговый бампер хорошо подходил по форме и надежно держался на автомобиле.