Сено, спрессованное в тюки, занимает меньше места, легче транспортируется и дольше сохраняет свои свойства. Однако покупка заводского пресса – затратное решение. Самодельный пресс можно собрать из подручных материалов, не жертвуя качеством тюков. При этом он будет адаптирован под нужный объём и тип работы – от небольшого дачного участка до фермерского хозяйства.

Для сборки простейшего ручного пресса потребуются: лист фанеры (не менее 18 мм толщиной), деревянные бруски (секция 50×50 мм), петли, металлические уголки, дверной засов или шпингалет, а также прочная верёвка или стропа для увязки тюков. Габариты камеры подбираются под размеры будущих тюков – оптимально 40×40×60 см.

Прессующая часть изготавливается в виде подвижного щита с рукоятью. Для уплотнения сена используется рычаг или винтовой механизм. Рычажная система предпочтительна в условиях, где важна скорость. При выборе винта подойдут домкраты от старых автомобилей – они обеспечивают стабильное давление, хотя и требуют больше времени на каждый тюк.

Обязательное условие – прочность конструкции. Все соединения усиливаются металлическими уголками и саморезами с шагом 10–15 см. Для повышения ресурса фанеру желательно покрыть влагостойкой пропиткой. Готовый тюк связывается до снятия нагрузки, иначе он потеряет форму. Для этого по бокам камеры заранее делают продольные отверстия под стропу.

Выбор типа пресса: ручной, гидравлический или механический

Ручной пресс – самый простой в изготовлении. Основа – деревянная или металлическая рама, рычаг и направляющие. Подходит для малых объёмов, до 5–7 тюков в день. Усилие зависит от длины рычага и силы оператора. Основной плюс – минимум затрат. Минусы – низкая производительность, быстрая утомляемость, неравномерная плотность тюков.

Гидравлический пресс эффективнее. Используется домкрат с усилием от 2 до 12 тонн. Рама должна выдерживать высокие нагрузки, сварные швы – сплошные, металл – не тоньше 4 мм. Такой пресс справляется с плотной укладкой и даёт стабильный результат. Требует больше времени на сборку и закупку компонентов, но при этом способен спрессовать до 20 тюков за день.

Механический пресс – промежуточный вариант. Используется винтовой механизм или зубчатая передача. Возможно применение автомобильного домкрата в паре с вращающимся рычагом. Требует точности в сборке и регулярной смазки подвижных узлов. Производительность выше ручного, но уступает гидравлическому. Подходит тем, кто хочет автоматизировать процесс без затрат на насосы и масло.

Если объёмы сена небольшие и важна простота – выбирают ручной. При необходимости стабильной плотности и большей производительности – гидравлический. Для ограниченного бюджета, но с желанием облегчить процесс – механический.

Необходимые материалы и инструменты для сборки пресса

Металлический профиль: подойдут квадратные трубы 40×40 мм или 50×50 мм для рамы. Длина каждой стороны рамы – около 1 метра, в зависимости от планируемого объёма тюка.

Листовая сталь: толщиной от 3 до 5 мм для дна и стенок прижимной платформы. Для усиления можно использовать уголок 30×30 мм по краям.

Домкрат: гидравлический или винтовой, грузоподъёмностью от 5 тонн. Он будет выполнять роль прижимающего механизма. Лучше использовать бутылочный – он компактный и даёт нужное усилие.

Пружины: две или четыре пружины средней жёсткости для возврата прижимной плиты в исходное положение. Их можно снять со старого автомобиля или приобрести в магазине крепежа.

Металлические петли и шпильки: для подвижного крепления прижимной плиты и фиксации подвижных элементов. Диаметр шпилек – не менее 12 мм.

Сварочный аппарат: инверторного типа, с возможностью варки толстостенного металла электродами 3–4 мм. Электроды – марки УОНИ или МР-3.

Болгарка: с отрезными и шлифовальными дисками по металлу. Для точной подгонки деталей потребуется также лепестковый круг.

Дрель: с набором сверл по металлу. Минимальный диаметр – 6 мм, максимальный – до 14 мм для шпилек и болтов.

Рулетка, угольник, маркер: для точной разметки и контроля симметрии. Погрешность в миллиметры критична при сборке подвижных узлов.

Перчатки, защитные очки и маска: обязательны при работе со сваркой и болгаркой. Также понадобится струбцина для фиксации деталей при сварке.

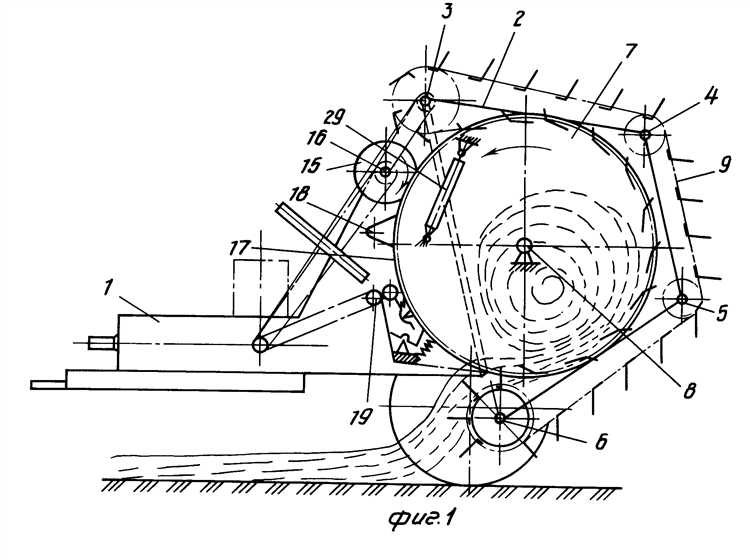

Проектирование рамы: размеры, конструкция и крепёж

Оптимальный габарит рамы для ручного пресса: 1000×600 мм по основанию и высота не менее 800 мм. Это обеспечивает достаточный объём для загрузки и удобство работы при прессовании. Раму изготавливают из стального уголка 50×50×5 мм или профильной трубы сечением 60×40×3 мм. Такие параметры обеспечивают жёсткость при сжатии без деформаций.

Несущая конструкция представляет собой прямоугольный каркас с вертикальными стойками, соединёнными поперечными перекладинами. Нижняя часть укрепляется диагональными косынками из листовой стали толщиной не менее 4 мм для повышения устойчивости к боковым нагрузкам. Верхняя перекладина должна выдерживать усилие от домкрата или винтового пресса, поэтому её лучше выполнять из двутавра №10 или из пары профильных труб, сваренных в замкнутую коробку.

Все элементы соединяются сваркой. Болтовые соединения допустимы только для съёмных узлов: крепление направляющих или переставных упоров. Для них используют болты М10–М12 с шайбами и гайками с нейлоновыми вставками. Отверстия под болты сверлят с зазором 1 мм для компенсации термического расширения и возможных погрешностей при сборке.

Основание рамы желательно усилить дополнительными поперечинами на расстоянии 200–250 мм друг от друга. Это уменьшает прогиб при нагрузке и распределяет давление более равномерно. Все сварные швы необходимо зачистить и проверить на отсутствие трещин. На местах крепления подвижных деталей – закладные гайки или приваренные втулки из труб с внутренней резьбой.

Устройство прессующей платформы и подвижного механизма

Края платформы оснащаются направляющими из швеллера 50 мм, в которые входит подвижной механизм. Он представляет собой стальную плиту с приваренной поперечной балкой, на которую крепится поршень. Поршень изготавливается из трубы диаметром 60–80 мм, с толстыми стенками (не менее 5 мм), либо из двутавра, если используется винтовой привод.

Движение поршня осуществляется через винтовую или гидравлическую систему. В случае ручного винтового пресса используется резьбовой вал М24 с шагом резьбы 3 мм, закреплённый в подшипниковом узле и вращающийся с помощью воротка. Для гидравлического привода применяют домкрат на 5–10 тонн, установленный под платформой с передачей усилия через направляющие тяги.

Важно: для повышения надёжности подвижный механизм должен двигаться строго по оси, исключая перекос. Для этого между направляющими и плитой устанавливаются бронзовые или капролоновые втулки. Допустимый люфт – не более 1 мм на сторону.

Совет: Все сварные соединения необходимо проваривать с двух сторон, особенно в местах крепления подвижных элементов. После сборки – обязательная проверка хода поршня без нагрузки и под ней.

Установка системы сжатия: домкрат, рычаг или винтовой механизм

Выбор системы сжатия зависит от объёма тюков и частоты использования пресса. Основные варианты – бутылочный домкрат, рычажный привод и винтовой механизм.

Бутылочный домкрат удобен при вертикальной компоновке пресса. Минимальное усилие на рукоятке и компактные размеры делают его оптимальным для однократного сжатия заготовки. Домкрат на 5 тонн обеспечивает ход около 15–20 см, чего достаточно для тюка весом до 25 кг. Площадку давления следует соединить с поршнем через стальной диск или швеллер, чтобы равномерно распределить усилие по всей плите.

Рычажная система уместна в конструкции с горизонтальным прессованием. Рычаг длиной не менее 1,2 м, шарнирно закреплённый на раме, даёт выигрыш по усилию в 8–10 раз. В качестве оси используют болт М20 или стальную шпильку с втулкой. Сжатие происходит за счёт массы оператора, что удобно в полевых условиях без доступа к гидравлике.

Винтовой механизм подходит для стационарного пресса. Шпилька М24 с резьбой трапециевидного профиля в паре с гайкой из бронзы или капролона обеспечивает точный контроль степени сжатия. Вращение осуществляется через вороток или штурвал. Такая система надёжна, не требует обслуживания, но требует больше времени на цикл.

Независимо от типа механизма, движущая плита должна перемещаться по направляющим – уголкам 50×50 мм или трубам 25×25 мм. Это предотвращает перекосы и износ. Все соединения должны быть съёмными: шплинтованные пальцы или болты с гайками, что упрощает демонтаж и обслуживание.

Изготовление и крепление направляющих для равномерного давления

Направляющие обеспечивают стабильное движение прижимающей пластины и равномерное распределение усилия на прессуемый материал. Для самодельного пресса оптимально использовать металлические профильные трубы или стальные уголки с толщиной стенки не менее 3 мм.

- Длина направляющих должна превышать высоту сена в пресс-камере минимум на 10 см для полного хода пластины.

- Рекомендуемый профиль: квадрат 25×25 мм или прямоугольник 30×15 мм для лучшей устойчивости и минимальных деформаций.

- Поверхность направляющих необходимо обработать шлифовкой, чтобы убрать заусенцы и обеспечить плавное скольжение.

Крепление направляющих производится к раме пресса с помощью сварки или болтовых соединений с фиксирующими пластинами. Для болтового крепления используйте минимум четыре точки на каждый направляющий с шагом около 40–50 см.

- Установите направляющие строго вертикально, контролируя параллельность уровнем и отвесом.

- Закрепите нижние концы направляющих жестко, чтобы избежать смещения при нажатии.

- При сварке применяйте точечные швы с равномерным распределением для сохранения геометрии.

Для уменьшения трения и износа между направляющими и прижимающей плитой рекомендуется установить втулки из полиамида или резиновые прокладки толщиной 3–5 мм, закрепленные винтами.

В результате правильно изготовленные и надежно закрепленные направляющие обеспечивают плавное движение пластины и равномерное давление на прессуемый материал, что повышает качество тюков и долговечность конструкции.

Сборка и монтаж камеры для тюковки сена

Камера для тюковки – основа прессующего механизма. Она должна выдерживать давление и обеспечивать плотное формирование тюков.

- Каркас камеры:

- Используйте профильную сталь 40×40 мм или 50×50 мм толщиной не менее 3 мм.

- Размер внутреннего объема камеры подбирается в зависимости от желаемого размера тюка – например, 80×60×120 см для стандартных прямоугольных тюков.

- Сварка должна быть равномерной, без пропусков и трещин, чтобы избежать деформации под давлением.

- Панели камеры:

- Передняя и задняя панели должны быть подвижными, чтобы выпускать сформированный тюк.

- Материал – листовая сталь толщиной 3–5 мм.

- Обеспечьте надежные направляющие для движения панелей – профильные трубы с зазором 2–3 мм для свободного скольжения.

- Механизм закрытия:

- Используйте гидроцилиндры с усилием не менее 10 тонн для прессования.

- Гидроцилиндры устанавливаются симметрично по бокам камеры.

- Для управления гидравликой рекомендуются клапаны с регулировкой скорости хода и аварийным сбросом давления.

- Монтаж камеры:

- Закрепите каркас на прочной платформе с виброизоляцией.

- Проверяйте параллельность панелей с помощью уровней и линейок.

- Обеспечьте свободный доступ к гидроцилиндрам и направляющим для обслуживания.

- Дополнительные рекомендации:

- Используйте смазку с высокой термостойкостью для направляющих.

- Проверяйте герметичность гидросистемы перед каждым использованием.

- Установите датчики давления для контроля усилия прессования.

Проверка работы пресса и устранение возможных неисправностей

После сборки пресса для сена обязательно проведите тестирование под нагрузкой. Начинайте с небольшого объема сена – около 10 кг. Включите пресс и контролируйте равномерность сжатия: пневматические или гидравлические цилиндры должны срабатывать плавно, без рывков и посторонних шумов.

Если пресс не набирает необходимое давление: проверьте герметичность гидросистемы или пневмосистемы. Откройте соединения и осмотрите уплотнительные кольца, замените поврежденные. Уровень масла в гидробаке должен соответствовать технической документации – недостаток жидкости снижает давление.

При залипании подвижных частей: очистите направляющие и шатуны от грязи и остатков сена. Используйте смазку на основе литола или графита, избегая чрезмерного нанесения, чтобы не притягивать пыль. Проверьте правильность выравнивания рычагов и креплений – перекосы вызывают заедание.

Если пресс издает металлический скрежет или вибрации: убедитесь, что крепежные элементы затянуты согласно заданному моменту. Ослабленные болты приводят к дребезгу и износу деталей. Проверьте балансировку подвижных частей, при необходимости замените изношенные втулки.

Отсутствие сжатия сена или низкая плотность тюков: увеличьте давление прижимного механизма, регулируя винтовой или гидравлический узел. Проверьте исправность пружин или упругих элементов, отвечающих за обратное движение плунжера. Не допускайте попадания крупных веток и камней в пресс – это снижает эффективность и повреждает механизм.

Регулярное обслуживание и своевременная диагностика предотвращают критические поломки и продлевают срок службы пресса.

Вопрос-ответ:

Какие материалы понадобятся для изготовления пресса для сена своими руками?

Для создания пресса потребуются прочные металлические трубы или профиль для каркаса, толстые доски или листы фанеры для основания и стенок, а также мощный гидравлический домкрат для сжатия. Кроме того, нужны болты, гайки, сварочный аппарат и инструменты для резки и сборки металла.

Как правильно сделать механизм сжатия сена, чтобы пресс работал эффективно?

Основу механизма составляет гидравлический или винтовой домкрат, который создает давление на сено внутри рамы. Важно обеспечить прочную фиксацию каркаса, чтобы давление не приводило к деформации конструкции. Кроме того, стоит предусмотреть рычаг или систему рычагов для удобства подъема и сжатия материала вручную.

Какие размеры оптимальны для домашнего пресса для сена?

Размеры зависят от объёмов работы и доступного места. Обычно база составляет около 1 метра в ширину и длину, а высота — примерно 1,2–1,5 метра. Такая конструкция позволяет прессовать достаточно большой тюк, но при этом не требует много пространства и сохраняет устойчивость при работе.

Как избежать проблем с прилипанием и загрязнением сена внутри пресса?

Чтобы предотвратить прилипание, поверхности внутри пресса можно обработать маслом или покрыть пластиковой пленкой. Регулярная очистка после работы поможет избежать накопления остатков и грязи. Также стоит следить, чтобы сено было достаточно сухим перед прессовкой, это снижает риск загрязнения и плесени.

Можно ли использовать такой самодельный пресс для других материалов, кроме сена?

Да, конструкция подойдет для прессовки других легких волокнистых материалов, например, соломы, травы или переработанных растительных остатков. Однако стоит учитывать характеристики каждого материала и при необходимости укреплять пресс или менять механизм сжатия, чтобы избежать поломок.

Какие материалы понадобятся для изготовления пресса для сена своими руками?

Для сборки самодельного пресса для сена обычно используют металлический профиль или трубы для каркаса, листы стали или фанеру для боковых стенок, а также прочные стяжки или гидравлический домкрат для создания давления. Кроме того, потребуются крепежные элементы — болты, гайки, сварочные материалы, и инструменты для сборки: сварочный аппарат, дрель, болгарка. Выбор материалов зависит от размера и предполагаемой нагрузки на пресс.