Пластики различного состава требуют разных подходов к соединению. Полипропилен (PP), полиэтилен (PE), поливинилхлорид (PVC), акрил (PMMA) и поликарбонат (PC) имеют разную химическую структуру и термостойкость, что влияет на выбор технологии. Например, термосварка подходит для термопластов, но бесполезна для термореактивных полимеров.

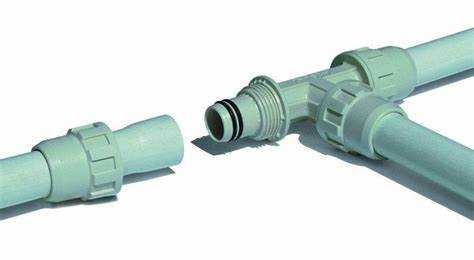

Сварка горячим воздухом используется для соединения листов и труб из полиэтилена и полипропилена. Температура регулируется в диапазоне 220–300 °C. Требуется фрезеровка кромок и использование присадочного материала из идентичного пластика. Метод применяется в промышленности и требует опыта для получения герметичного шва.

Ультразвуковая сварка эффективна для мелких деталей из ABS, PC и PA. Соединение происходит за доли секунды за счёт высокочастотных вибраций (20–40 кГц), вызывающих локальный нагрев. Метод подходит для массового производства, не требует клеев и обеспечивает прочность, близкую к монолитной заготовке.

Клеевое соединение используется в условиях, когда тепловая обработка невозможна. Для PMMA и PVC применяют растворители на основе дихлорметана или тетрагидрофурана. Для PC и ABS – цианоакрилаты или эпоксидные смолы. Поверхности необходимо обезжирить, а в случае гладких материалов – дополнительно обработать наждачной бумагой (зерно 400–600).

Механическое крепление (винты, заклёпки, защёлки) целесообразно при необходимости демонтажа или когда соединяются разные материалы. Однако такие методы требуют точной подгонки, так как пластик чувствителен к точечным нагрузкам и может треснуть при неправильной сборке.

Выбор метода зависит от геометрии деталей, типа пластика, требуемой прочности и условий эксплуатации. Универсального решения не существует – каждая задача требует точного технического расчёта.

Склеивание пластиков с помощью цианоакрилатного клея

Цианоакрилатный клей обеспечивает быстрое и прочное соединение пластиков, таких как ABS, ПВХ, поликарбонат, полистирол и акрил. Время схватывания – от 5 до 30 секунд. Полная прочность достигается за 12–24 часа. Он не подходит для полиэтилена (PE) и полипропилена (PP) без предварительной обработки поверхности праймером.

Перед нанесением необходимо обезжирить детали изопропиловым спиртом. Наносить клей следует тонким слоем только на одну из соединяемых поверхностей. После совмещения необходимо зафиксировать детали без смещения на 30–60 секунд. Избыток клея снижает прочность соединения и увеличивает риск образования белого налета (эффект «цветения»).

При работе с пористыми или шершавыми поверхностями повышается риск впитывания клея и ослабления сцепления. Для таких случаев рекомендуется предварительно нанести праймер или использовать гель-форму цианоакрилата. Рабочая температура эксплуатации соединения – от -40 °C до +80 °C. Для повышения стойкости к влаге и нагрузкам можно комбинировать цианоакрилат с активатором или применять последующее герметизирующее покрытие.

При использовании важно обеспечить хорошую вентиляцию помещения и избегать попадания клея на кожу и глаза – он моментально полимеризуется при контакте с влагой. Для удаления застывшего клея применяется ацетон или специализированные растворители.

Использование термосварки для соединения термопластов

Термосварка применяется для прочного и герметичного соединения термопластов, таких как ПЭ (полиэтилен), ПП (полипропилен), ПВХ (поливинилхлорид), АБС-пластик. Метод основан на локальном нагреве контактируемых поверхностей до температуры плавления, с последующим сжатием и остыванием без добавления клеевых компонентов.

Температурный диапазон зависит от типа пластика: для ПЭ – 220–240 °C, для ПП – 230–250 °C, для ПВХ – 180–200 °C. При этом важно контролировать давление сварки: при избыточной силе возможна деформация, при недостаточной – неполное сплавление. Оптимальное давление – 0,2–0,5 МПа, удерживается в течение 10–20 секунд после разогрева.

Инфракрасная и контактная термосварка используются в зависимости от требований к точности. Контактная эффективна при серийном производстве, а инфракрасная – при работе с хрупкими или тонкостенными изделиями.

Подготовка поверхностей включает удаление загрязнений, обезжиривание и, при необходимости, шлифовку. Нарушение чистоты контакта снижает прочность шва на 30–40%.

Для повышения качества шва рекомендуется использовать индикаторы температуры и термопары в зоне сварки. Это позволяет исключить перегрев и контроль протекания процесса в режиме реального времени.

При соблюдении технологического режима прочность шва достигает 90–95% от прочности основного материала. Такой способ подходит для изготовления корпусов приборов, контейнеров, трубопроводов и деталей бытовой техники.

Недопустимо использовать термосварку для соединения разных по составу термопластов. Разница в температурах плавления приводит к слабому шву или расслоению. Подбор материалов и режимов сварки требует точного соответствия спецификациям производителей пластика.

Применение ультразвуковой сварки для жёстких пластиков

Ультразвуковая сварка эффективно применяется для соединения жёстких термопластов, таких как ABS, поликарбонат, полистирол и ПММА. Метод основан на локализованном вибрационном нагреве, возникающем за счёт высокочастотных колебаний (от 15 до 40 кГц), направленных на сварочную зону через металлический инструмент – сонотрод.

- Толщина деталей должна быть в пределах 1–3 мм для оптимальной передачи ультразвуковой энергии.

- Поверхности контакта подготавливаются с учётом геометрии направляющих рёбер – например, выступов в форме энергии концентраторов (energy directors), обеспечивающих быстрое локальное плавление.

- Допуск на размеры сопрягаемых деталей – не более ±0,05 мм. Нарушение допусков приводит к неравномерному распределению вибрационной энергии и снижению прочности шва.

- Сила прижима регулируется в диапазоне 300–1000 Н. При недостаточном давлении наблюдается неполное слияние, при избыточном – деформация деталей.

- Время сварки варьируется от 0,2 до 1,5 секунд. Длительность зависит от материала и формы детали. Оптимизация параметров достигается путём экспериментального подбора.

Особенности технологии:

- Не требуется предварительного нагрева деталей или использования клеев.

- Соединения получаются герметичными и сохраняют высокую прочность даже при вибрационных нагрузках.

- Ультразвук не подходит для термореактивных пластиков, армированных наполнителей и многослойных структур с промежуточными аморфными слоями.

Рекомендуется использовать оборудование с функцией контроля частоты, амплитуды и времени воздействия. Это критично при серийной сборке, где отклонения параметров напрямую влияют на стабильность качества соединений.

Ультразвуковая сварка – предпочтительный метод для точной и прочной фиксации жёстких пластиковых компонентов в массовом производстве: от автомобильной промышленности до изготовления медицинских устройств.

Сварка горячим воздухом для листовых пластиков

Сварка горячим воздухом применяется для соединения термопластов, таких как ПВХ, ПП, ПЭ, ПС и ПММА толщиной от 1,5 до 12 мм. Метод основан на точечном или линейном нагреве кромок и присадочного материала потоком воздуха, нагретого до 250–550 °C. Оптимальная температура зависит от типа пластика. Например, для ПВХ – 260 °C, для ПП – 280–320 °C, для ПЭ – 270–300 °C.

- Используется сварочный фен или экструдер с регулировкой температуры и скорости потока воздуха.

- Поверхности предварительно очищаются спиртом или изопропанолом, обезжириваются, затем фаски обрабатываются шлифовальным диском.

- Присадочный пруток подбирается по материалу, диаметру (обычно 3–4 мм) и профилю (круглый, треугольный).

- Перед сваркой прогреваются обе соединяемые кромки до пластичного состояния, после чего равномерно подается пруток под углом 45°.

- Движение паяльной насадки должно быть плавным, со скоростью 20–40 мм/с. При перегреве возможна карбонизация пластика и снижение прочности шва.

После остывания шов проверяется визуально и методом изгиба. Для повышения прочности возможна последующая механическая обработка и герметизация. Метод эффективен при изготовлении вентиляционных коробов, емкостей, защитных экранов, в рекламной и строительной промышленности.

Соединение деталей пластиковыми заклёпками

Пластиковые заклёпки представляют собой формованные крепёжные элементы, применяемые для жёсткой фиксации пластиковых деталей. Они особенно эффективны при сборке корпусов, панелей и облицовок, где требуется сохранение однородности материала и предотвращение гальванической коррозии.

Основные типы пластиковых заклёпок включают глухие, нажимные, распорные и винтовые. Каждый тип отличается способом установки и удерживающей способностью. Для тонких панелей лучше использовать нажимные модели, а при повышенной нагрузке – винтовые или распорные.

Установка требует предварительного сверления отверстий диаметром на 0,1–0,3 мм меньше тела заклёпки для плотной посадки. Диаметр и глубина зависят от конструкции заклёпки и толщины соединяемых элементов. Рекомендуется использовать специальные заклёпочники с ограничением усилия, чтобы избежать деформации пластика.

Преимущества пластиковых заклёпок:

- низкая теплопроводность – отсутствие тепловых мостов;

- стойкость к коррозии и большинству химических веществ;

- возможность демонтажа (для некоторых моделей);

- отсутствие электрической проводимости – важно при сборке электроустройств.

Недостатки:

- ограниченная несущая способность по сравнению с металлическими аналогами;

- чувствительность к ультрафиолету (для некоторых типов пластиков);

- неподходящи для высокотемпературных сред.

Для обеспечения прочного соединения важно учитывать коэффициент линейного расширения материалов, так как при перепадах температур возможно ослабление фиксации. Также необходимо избегать чрезмерных нагрузок на сдвиг, особенно при динамических нагрузках.

Механическое крепление с использованием винтов и гаек

Для надежного соединения пластиковых деталей чаще всего применяют саморезы с резьбой по пластику и металлические гайки с контргайками. Винты выбирают из нержавеющей стали или оцинкованных материалов, чтобы предотвратить коррозию и повысить долговечность. Диаметр резьбы должен быть адаптирован к толщине и типу пластика: например, для ПВХ толщиной 3–5 мм оптимальны винты М3–М4 с мелкой резьбой.

Перед монтажом рекомендуется сверлить направляющие отверстия на 70–80 % диаметра винта, чтобы избежать растрескивания пластика при завинчивании. Для особо хрупких материалов (например, полистирола) используют распорные втулки или пластиковые дюбели, равномерно распределяющие нагрузку и минимизирующие деформацию.

Гайки применяются при соединении с металлическими элементами или для усиления крепления в местах с высокими нагрузками. Наиболее эффективны шайбы с большой опорной площадью, которые предотвращают продавливание пластика. Для фиксации гаек используют контргайки или стопорные шайбы, чтобы исключить самопроизвольное отвинчивание при вибрации.

Оптимальная глубина вкручивания винта в пластиковую деталь – не менее 1,5 диаметра резьбы, что обеспечивает необходимую прочность сцепления. При повторных сборках рекомендуется применять специальные фиксирующие пасты или ленты с низкой адгезией для предотвращения повреждения резьбы и снижения риска ослабления соединения.

Применение химических растворителей для создания монолитного шва

Химические растворители обеспечивают прочное соединение пластиковых деталей за счёт локального растворения поверхностных слоёв и их последующего сцепления при испарении растворителя. Для полимеров на основе полистирола, АБС и ПВХ эффективен хлорэтан, тетрахлорметан и ацетон. Растворители подбираются с учётом полярности и химической совместимости с материалом.

Перед обработкой поверхности следует очистить детали от загрязнений и обезжирить их, иначе прочность шва значительно снизится. Наносить растворитель необходимо тонким слоем с помощью кисточки или капельной дозировки, чтобы избежать деформации и потёков. Контакт деталей должен быть плотным, с минимальным зазором, для равномерного распределения расплавленного слоя.

Время выдержки под давлением зависит от типа пластика и растворителя – обычно от 1 до 5 минут, после чего шов набирает достаточную прочность. Для ускорения полимеризации можно использовать лёгкое нагревание до 40–50 °C, но превышать эту температуру не рекомендуется, чтобы не повредить структуру пластика.

Растворители токсичны и требуют применения средств индивидуальной защиты: перчаток и респиратора, а работа должна проводиться в хорошо проветриваемом помещении или под вытяжкой. Для экологичной альтернативы применяют специальные клеевые составы на основе растворителей с пониженной летучестью.

Качественный монолитный шов достигается только при точном соблюдении технологических параметров: правильном выборе растворителя, контроле дозировки и времени выдержки. Отказ от излишнего количества растворителя и чрезмерного времени воздействия предотвращает образование трещин и пузырей в зоне соединения.

Литьё под давлением с последующей интеграцией соединения

Литьё под давлением позволяет одновременно формовать пластиковую деталь и создавать встроенные элементы соединения, что значительно сокращает этапы сборки и повышает прочность соединения. Для интеграции используются металлические вкладыши, которые помещают в форму перед впрыском расплава. Температура и давление литья подбираются таким образом, чтобы обеспечить надежную адгезию пластика к вкладышу без деформации металла.

При проектировании формы необходимо учитывать усадку материала, чтобы избежать ослабления сцепления в местах соединения. Использование термопластов с хорошей текучестью, таких как полипропилен и полиамиды, улучшает качество заливки вокруг вкладышей и исключает появление пустот.

Рекомендуется использовать вкладыши с текстурированной поверхностью или микрорельефом для механической фиксации пластика. Применение ультразвуковой сварки для дополнительного усиления соединения после литья под давлением позволяет добиться герметичности и увеличить сопротивление на сдвиг.

Контроль параметров литья – температура расплава 230–270 °C, давление впрыска 800–1500 бар и время охлаждения 20–40 секунд – оптимален для большинства стандартных термопластов. Регулярный мониторинг и калибровка оборудования предотвращают дефекты, связанные с неполным заполением формы или смещением вкладыша.

Данный метод подходит для серийного производства сложных конструкций с высокими требованиями к прочности и точности соединений, минимизируя необходимость дополнительной механической обработки и сборки. Это особенно эффективно в автомобильной и электронике индустрии, где вес и надежность критичны.

Вопрос-ответ:

Какие методы соединения пластиковых деталей наиболее подходят для создания прочных конструкций?

Для получения надёжного соединения пластиковых деталей часто применяют сварку пластика — термическое сплавление поверхностей. Этот способ обеспечивает высокую прочность и герметичность. Также популярна клеевая технология, где используются специальные клеи, совместимые с типом пластика. Выбор метода зависит от вида пластика, нагрузки на соединение и условий эксплуатации.

Можно ли использовать механические крепежи для соединения пластиковых деталей без повреждения материала?

Да, механические крепежи, такие как болты, винты и заклёпки, применяются для соединения пластиковых элементов. Чтобы избежать повреждений, важно использовать крепежи с подходящим диаметром и учитывать толщину детали. Иногда рекомендуется предварительно сделать отверстия с усилением или применять специальные вставки, которые уменьшают риск появления трещин или деформаций.

Какой способ соединения пластиков предпочтительнее для деталей, подверженных вибрациям и динамическим нагрузкам?

Для изделий, испытывающих вибрационные нагрузки, лучше использовать сварку или специальное клеевое соединение с повышенной эластичностью. Механические крепежи могут ослабнуть со временем из-за вибраций. Важным фактором является выбор клея с хорошей адгезией и способностью сохранять свойства при динамических воздействиях, а сварка создаёт монолитную структуру, устойчивую к вибрации.

Как подготовить поверхности пластиковых деталей перед их склеиванием?

Для качественного склеивания необходимо тщательно очистить поверхности от загрязнений, жиров и пыли. Часто используют растворители или специальные обезжириватели. После очистки рекомендуется слегка обработать поверхности абразивом для повышения шероховатости, что улучшает сцепление клея с пластиком. Важно соблюдать рекомендации производителя клея по времени и способу нанесения для достижения максимальной прочности соединения.