Точечная сварка – процесс контактного соединения металлических деталей с помощью локального нагрева, возникающего при прохождении электрического тока через область контакта. Для формирования надежного сварного соединения необходимо обеспечить точный контроль силы прижатия электродов, величины тока и времени выдержки. Эти параметры напрямую влияют на качество и прочность шва.

Вырубка в точечной сварке применяется для удаления сварных точек или формирования отверстий в местах соединения. Методика вырубки зависит от толщины материалов и их электропроводности. Для стали толщиной до 1,5 мм оптимальна механическая вырубка с последующей обработкой кромок, в то время как более толстые или высокопрочные сплавы требуют предварительного термического воздействия или лазерной обработки.

Практические рекомендации включают выбор электродов с высокой износостойкостью для уменьшения деформации при многократной вырубке, а также использование охлаждающих систем для предотвращения перегрева рабочих зон. Важна регулярная калибровка оборудования для сохранения стабильного тока и силы прижатия, что обеспечивает воспроизводимость результатов и минимизирует дефекты сварки и вырубки.

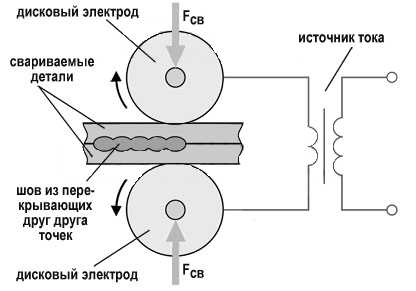

Как формируется сварной шов при точечной сварке

Сварной шов возникает в месте контакта двух листов металла под воздействием давления электродов и протекающего электрического тока. Ток вызывает локальный нагрев металла до температуры плавления, формируя сварочную точку – «шар». Толщина и диаметр шва зависят от силы тока, времени выдержки и давления электродов.

В начальной фазе ток создает электрическое сопротивление в зоне контакта, что приводит к быстрому нагреву и расплавлению микрорельефа поверхностей. Под давлением расплавленный металл сплавляется, образуя прочное металлическое соединение. При правильных параметрах происходит формирование однородной зоны плавления без перегрева и пористости.

Оптимальное давление электродов предотвращает вытекание расплава и обеспечивает равномерный контакт. Слишком низкое давление приводит к слабому шву с непроваром, а избыточное – к деформации заготовок и сокращению срока службы электродов.

Продолжительность подачи тока регулирует размер сварочной точки: короткое время не обеспечивает сплошного шва, длинное – вызывает перегрев и разрушение металла. Использование импульсного тока позволяет контролировать процесс, улучшая качество соединения.

Для разных металлов и их толщин подбираются индивидуальные параметры сварки. Контроль температуры и сопротивления в процессе помогает предотвратить дефекты и достичь стабильного качества сварного соединения.

Технология вырубки и её влияние на качество сварных соединений

Вырубка точечной сварки заключается в удалении сварного соединения методом механического разрыва или резки. Оптимальная технология вырубки предусматривает применение специально подобранных инструментов с минимальным усилием, чтобы избежать повреждений прилегающих зон металла. Важный параметр – скорость вырубки: слишком медленная приводит к деформации и разогреву материала, слишком быстрая – к микротрещинам и заусенцам.

Использование пуансонов с радиусом закругления не менее 0,5 мм снижает концентрацию напряжений в зоне вырубки, уменьшая риск возникновения трещин и дефектов на краях отверстия. Диаметр пуансона должен соответствовать диаметру электрода, чтобы исключить излишнюю деформацию кромки.

Контроль усилия вырубки на уровне 0,8–1,2 кН/мм толщины листа обеспечивает сохранение целостности зоны термического влияния (ЗТВ), предотвращая ухудшение структуры металла. После вырубки рекомендуется проведение микроскопического контроля для выявления возможных дефектов, таких как смещение границ сварки или микротрещины.

Применение вырубки без предварительного охлаждения может привести к термическим напряжениям и изменению микроструктуры. Рекомендуется проводить вырубку при температуре металла не выше 50 °C. В некоторых случаях применяют локальное охлаждение водой или сжатым воздухом для стабилизации температурного режима.

Правильная технология вырубки напрямую влияет на механические характеристики сварных соединений, в том числе на прочность и ударную вязкость. Несоблюдение параметров ведет к снижению эксплуатационной надежности изделий и ускоренному возникновению усталостных трещин.

Выбор инструментов и оборудования для вырубки точечной сварки

Для качественной вырубки точечной сварки необходимы специализированные инструменты и оборудование, обеспечивающие точность и минимальное повреждение металла. Основные критерии выбора – тип материала, толщина свариваемых деталей и объем работы.

- Гидравлические прессы с вырубными штампами – оптимальны для регулярной и массовой вырубки. Позволяют точно контролировать силу воздействия, снижая деформацию соседних участков.

- Пневматические вырубщики – используются при средней нагрузке и позволяют быстро менять насадки для различных диаметров сварных точек.

- Ручные вырубные клещи – подходят для выборочных или мелких объемов, но требуют значительных физических усилий и опытного оператора.

Для эффективной работы также необходимы подходящие вырубные штампы:

- Износостойкие сплавы с высокой твердостью, например, быстрорежущая сталь или порошковые металлы, обеспечивают длительный срок службы и четкое отделение сварки.

- Форма штампа должна соответствовать диаметру и конфигурации сварного шва, чтобы минимизировать повреждения окружающего металла.

Важное значение имеет точная настройка оборудования:

- Регулировка силы вырубки с учетом толщины металла – избыток давления приводит к деформации, недостаток – к неполному удалению сварного узла.

- Скорость вырубки должна быть оптимальной для предотвращения нагрева и изменения структуры металла вокруг шва.

Для контроля качества процесса рекомендуется использовать микроскопы или лупы с увеличением не менее 10×, позволяющие своевременно обнаруживать дефекты вырубки и своевременно корректировать параметры.

Методы контроля дефектов после вырубки сварного шва

Визуальный осмотр – базовый и обязательный метод контроля. Позволяет выявить трещины, прожоги, непровары и деформации кромок. Осмотр проводится при увеличении не менее 5–10 раз с применением осветительных приборов. Обнаруженные дефекты классифицируют по типу и размеру для дальнейшего анализа.

Магнитопорошковый контроль эффективен для обнаружения поверхностных и близко расположенных к поверхности трещин и пор в месте вырубки. Метод основан на намагничивании металла и нанесении магнитного порошка, концентрирующегося в дефектных зонах. Рекомендуется применять на ферромагнитных материалах с толщиной стенки не менее 1 мм.

Ультразвуковая дефектоскопия

Рентгенографический контроль

Контроль толщины кромок и геометрии вырубки

Комплексное применение перечисленных методов обеспечивает надежное выявление дефектов и контроль качества вырубки точечной сварки, что существенно снижает риск отказов в эксплуатации и повышает долговечность соединений.

Типичные проблемы при вырубке и способы их устранения

Одна из частых проблем при вырубке точечной сварки – неполное отделение металла с остатками сварочного шва. Причина – недостаточная сила вырубки или износ инструмента. Рекомендуется регулярно проверять и своевременно менять штампы, а также корректировать усилие вырубки в зависимости от толщины и материала листов.

Деформация кромок вырубки возникает при чрезмерном давлении или несоосности пуансона и матрицы. Для устранения необходимо точно выставлять оборудование и контролировать параллельность контактных поверхностей, а также использовать пуансоны с правильной геометрией режущей кромки.

Наклеп и микротрещины на краях вырубленных деталей появляются при высокой скорости вырубки или неправильном выборе материала инструмента. Рекомендуется снижать скорость процесса и применять штампы из износостойких сплавов, а также проводить регулярную шлифовку режущих поверхностей.

Залипание металла на пуансоне свидетельствует о загрязнении или недостаточном смазывании. Для решения проблемы следует обеспечивать регулярную очистку рабочих поверхностей и использовать специализированные антифрикционные составы, совместимые с обрабатываемым материалом.

Появление заусенцев указывает на износ матрицы или неправильный зазор между пуансоном и матрицей. Оптимальный зазор должен составлять 5–10% от толщины металла. Контроль за состоянием матрицы и своевременная ее замена позволяют минимизировать дефекты.

Особенности вырубки в различных металлах и сплавах

Режимы и результаты вырубки при точечной сварке зависят от физико-механических свойств конкретного материала. Неверно подобранный режим приводит к деформации сварного соединения или нарушению геометрии вырубленного элемента.

- Углеродистые стали: при вырубке часто наблюдается повышенное сопротивление сдвигу. Рекомендуется предварительный отжиг зоны вырубки или использование увеличенного усилия, особенно при толщине выше 1,5 мм. При высокоуглеродистых сталях велика вероятность появления трещин по краям вырубки.

- Нержавеющие стали: склонны к наклёпу, что снижает срок службы штампов. Необходимо применять штампы с твердосплавными вставками. Скорость деформации должна быть минимальной для снижения уровня упрочнения.

- Алюминиевые сплавы: из-за высокой пластичности возникают заусенцы и вытяжки. Эффективно применение остро заточенных инструментов и минимальный зазор между пуансоном и матрицей – не более 5% от толщины заготовки.

- Медные сплавы: склонны к залипанию на поверхности инструмента. Требуется регулярная смазка и использование антиадгезионных покрытий. Режим вырубки должен предусматривать короткий импульс с высокой скоростью реза.

- Латунь: легко обрабатывается, но при вырубке деталей с малыми радиусами возможны сколы. Желательно использование закруглённых контуров и пониженного давления для сохранения точности.

Для каждого материала важна точная настройка зазора между пуансоном и матрицей. При слишком большом зазоре увеличивается износ кромок, при слишком малом – возникает риск заклинивания. Контроль параметров должен осуществляться при каждом переходе на новый материал.