Компрессор холодильника – ключевой компонент, обеспечивающий циркуляцию хладагента. Надёжность и эффективность его работы напрямую зависят от свойств используемых металлов. Выбор материалов продиктован высокой нагрузкой, контактами с агрессивной средой и необходимостью минимизировать тепловые потери. Конкретные требования к прочности, теплопроводности, коррозионной стойкости и магнитным свойствам делают выбор металлов критически важным.

Медь применяется для изготовления обмоток электродвигателя компрессора благодаря высокой электропроводности (до 58 МСм/м) и хорошей теплопередаче. Она устойчива к хладагентам и маслам, что минимизирует риск коротких замыканий и перегрева. Кроме того, медные трубки используются для подачи и отвода хладагента, поскольку они сохраняют пластичность при низких температурах и выдерживают значительное давление.

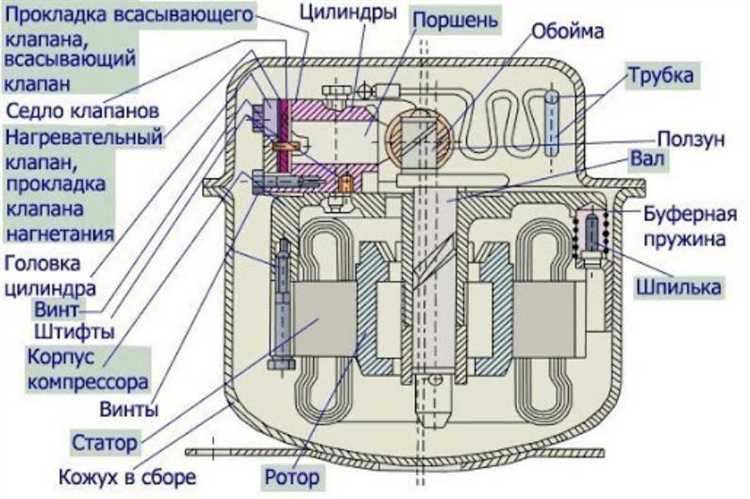

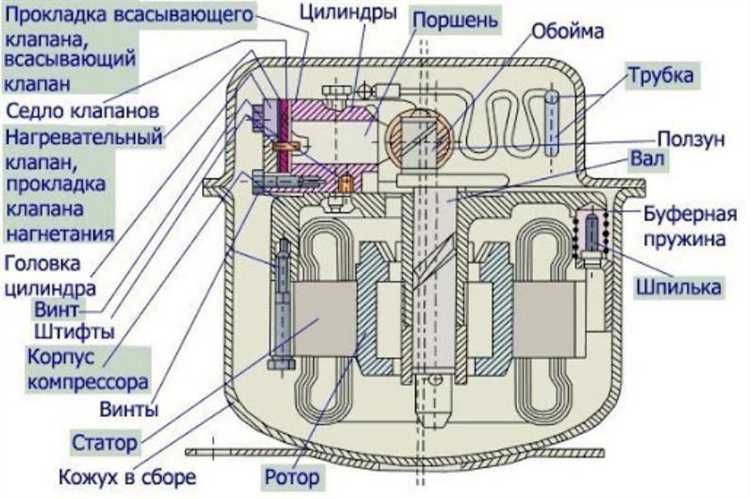

Сталь служит основным материалом корпуса компрессора. Чаще всего используется низкоуглеродистая или легированная сталь с добавками хрома и никеля для повышения устойчивости к внутреннему давлению и коррозии. При изготовлении клапанов и кривошипно-шатунного механизма применяется инструментальная и конструкционная сталь с термической обработкой, обеспечивающей износостойкость при длительной работе.

Алюминий встречается в более бюджетных компрессорах, где электропроводность и теплопроводность уступают меди, но выигрывают по массе и цене. Чаще всего он используется в сплавах для литья статора и корпуса компрессора. Однако его применяют с учётом риска гальванической коррозии при контакте с другими металлами, особенно в условиях влажной среды.

Понимание конкретных свойств металлов и их сочетаний позволяет производителям оптимизировать ресурс компрессора, снизить энергопотребление и повысить устойчивость к нагрузкам.

Почему для корпуса компрессора выбирают сталь

Чаще всего применяется низкоуглеродистая сталь с добавками марганца и кремния, что повышает вязкость и сопротивление растрескиванию. Типичные марки: Ст3, 08Х18Н10Т (в антикоррозийных исполнениях). Сталь легко поддается сварке и формовке, что критично для герметичной сборки корпуса и обеспечения точной геометрии.

Другие материалы, такие как алюминий или пластики, уступают по совокупности характеристик: алюминий требует утолщения стенок для достижения сравнимой прочности, а полимеры не выдерживают длительного воздействия масла и температуры. Сталь сохраняет структурную стабильность при рабочих температурах до 120 °C и не деформируется под действием фреона и компрессорного масла.

Кроме того, стальной корпус выступает элементом экранирования, снижая электромагнитные помехи от работы мотора. Это особенно важно в современных инверторных системах. С точки зрения производственной логистики, поставки стали стабильны, а технологии её обработки хорошо отлажены, что минимизирует риск производственных сбоев.

Роль меди в обмотках электродвигателя компрессора

Медь применяется в обмотках электродвигателя компрессора благодаря её высокой электропроводности – около 58 МСм/м при 20 °C. Это минимизирует тепловые потери в процессе работы, обеспечивая стабильную производительность при низком энергопотреблении. Использование меди позволяет уменьшить диаметр провода без снижения эффективности, что критично для компактных компрессоров.

Теплопроводность меди (порядка 400 Вт/м·К) способствует быстрому отводу тепла от обмоток, снижая риск перегрева и увеличивая срок службы изоляции. Это особенно важно при продолжительной работе компрессора в условиях высоких нагрузок. Электродвигатели с медными обмотками демонстрируют меньший уровень шума и вибрации за счёт устойчивости тока и отсутствия локальных перегревов.

Для повышения надёжности обмотки изготавливаются из эмалированного медного провода, устойчивого к механическим и термическим нагрузкам. Рекомендуется использовать провод с термостойкостью класса не ниже F (до 155 °C), особенно в герметичных компрессорах с ограниченным теплоотводом.

Сравнительные испытания показывают, что компрессоры с алюминиевыми обмотками уступают медным по КПД на 8–12 %, а их ресурс в среднем на 20–30 % ниже. Поэтому, несмотря на более высокую стоимость меди, её использование экономически оправдано с точки зрения эффективности и долговечности оборудования.

Алюминиевые сплавы в конструкции поршней и шатунов

Алюминиевые сплавы применяются в поршневой группе компрессоров благодаря низкой плотности (около 2,7 г/см³), высокой теплопроводности (до 230 Вт/м·К) и достаточной прочности. Конкретно в конструкции поршней чаще всего используют литейные сплавы на основе алюминия с кремнием (силумины), содержащие от 10 до 13 % Si. Эти сплавы обеспечивают минимальное тепловое расширение и устойчивость к задирам в условиях циклического нагрева и высоких скоростей скольжения.

Для шатунов предпочтительны деформируемые алюминиевые сплавы системы Al–Cu–Mg или Al–Zn–Mg. Они обладают пределом прочности на растяжение 350–450 МПа и хорошей усталостной стойкостью. В компрессорах малой и средней мощности применяются кованые шатуны из сплава 2024 или 7075 с термической обработкой T6, что позволяет сохранить жесткость при минимальной массе детали.

Критически важна точность обработки поверхностей поршней: при допуске овальности свыше 0,01 мм увеличивается риск заедания. Используются покрытия на основе графита или молибдена для снижения коэффициента трения. Шатуны требуют минимального дисбаланса и высокой геометрической точности отверстий под поршневой палец и шатунную шейку – не более 0,005 мм по отклонению диаметра.

Рекомендовано применять алюминиевые сплавы с мелкодисперсной структурой, полученной в результате модифицирующей обработки (например, с использованием титана или стронция), что снижает склонность к образованию литейных дефектов и повышает однородность механических свойств по объему детали.

Использование латуни в соединительных элементах

Латунь активно применяется в соединительных элементах холодильных компрессоров благодаря высокой коррозионной стойкости в среде хладагентов, включая фреоны R134a и R600a. Её состав на основе меди с добавлением цинка обеспечивает стабильные механические свойства при температурных колебаниях от -30°C до +120°C.

Резьбовые фитинги, ниппели и переходники из латуни сохраняют герметичность под давлением до 25 бар, что критично для герметичных контуров. Материал устойчив к вибрационной нагрузке, возникающей при запуске и остановке компрессора, что снижает риск микротрещин и утечек.

Дополнительное преимущество – лёгкость пайки твёрдыми припоями, особенно при соединении с медными трубками. Это упрощает монтаж и ремонт без потери прочности узла. Рекомендуется использовать латунные элементы с никелированным покрытием при работе в агрессивной среде или в условиях повышенной влажности.

Выбор марок латуни ЛС59-1 или Л63 предпочтителен из-за оптимального баланса прочности и технологичности. При выборе латунных соединителей важно учитывать стандартную резьбу BSP или SAE, чтобы избежать несовместимости с арматурой других компонентов системы.

Применение нержавеющей стали в клапанном механизме

Нержавеющая сталь в клапанном механизме компрессора используется из-за высокой устойчивости к коррозии при постоянном контакте с хладагентом и маслом. Особенно эффективно себя зарекомендовали сплавы типа AISI 301 и AISI 420, обладающие необходимой пружинящей способностью и износостойкостью.

AISI 301 применяется в пластинчатых клапанах благодаря своей способности выдерживать многократные циклы деформации без усталостного разрушения. При толщине 0,1–0,3 мм достигается оптимальный баланс между жесткостью и гибкостью, что критично для герметичности при высокой частоте работы компрессора.

AISI 420 используется в неподвижных элементах клапанного блока, где требуется повышенная твердость (до 52 HRC после закалки). Его применяют в условиях абразивного износа и агрессивной химической среды, что позволяет сохранять точную геометрию посадочных поверхностей клапанов на протяжении всего срока службы узла.

Для повышения надёжности рекомендуется проводить прецизионную шлифовку и лезвийную обработку контактных зон. Это снижает риск кавитационного повреждения и обеспечивает равномерное распределение нагрузок при замыкании клапана.

Использование нержавеющей стали повышает ресурс клапанного механизма до 100 000 циклов без ухудшения рабочих характеристик, что критично для компрессоров бытового и промышленного назначения, работающих в непрерывном режиме.

Цинковое покрытие для защиты от коррозии

Цинковое покрытие применяется в компрессорах холодильников для обеспечения долговременной защиты металлических деталей от коррозии, возникающей при контакте с влагой и агрессивными средами. Основной принцип работы – жертвенная анодная защита, при которой цинк корродирует быстрее, чем основной металл.

Основные особенности и требования к цинковому покрытию в холодильных компрессорах:

- Толщина покрытия должна составлять от 8 до 15 микрон для эффективного барьерного и анодного эффекта.

- Наносится преимущественно методом гальванического цинкования для обеспечения равномерности слоя и адгезии.

- Для повышения коррозионной стойкости после цинкования рекомендуется нанесение пассивирующих слоев на основе хроматов или фосфатов.

- Цинковое покрытие способствует уменьшению риска образования микротрещин и коррозионных очагов на поверхности сплавов из стали и чугуна.

Рекомендации по эксплуатации и техническому обслуживанию:

- Проверять целостность цинкового слоя при плановых осмотрах компрессора, особенно после механических повреждений.

- Избегать контакта с агрессивными химикатами, разрушающими пассивирующие покрытия (например, концентрированные кислоты).

- При необходимости повторного цинкования использовать профессиональные методы подготовки поверхности (очистка, обезжиривание, активация).

- Обеспечивать правильное хранение и транспортировку компрессоров, исключая условия избыточной влажности и солевых аэрозолей.

Использование цинкового покрытия в компрессорах значительно продлевает срок службы оборудования за счет снижения коррозионного износа и поддержания механической прочности важных металлических компонентов.

Вопрос-ответ:

Какие металлы чаще всего применяются для изготовления корпуса компрессора холодильника и почему?

Для корпуса компрессора обычно используют сталь и алюминий. Сталь обладает высокой прочностью и стойкостью к механическим нагрузкам, что важно для долговечности устройства. Алюминий применяется из-за своего малого веса и хорошей теплопроводности, что способствует лучшему отводу тепла во время работы компрессора.

Почему для деталей внутри компрессора выбирают медь?

Медь часто используется для изготовления катушек и трубок в компрессоре благодаря высокой электрической и тепловой проводимости. Это улучшает эффективность работы компрессора, так как медь быстро отводит тепло и обеспечивает надежную передачу электрического тока.

Какой металл применяется для поршневой группы компрессора и какие у него характеристики?

Поршни обычно делают из алюминиевого сплава или стали. Алюминиевые сплавы выбирают за их легкость и хорошие антифрикционные свойства, что снижает износ. Сталь обеспечивает высокую прочность и устойчивость к деформациям при высоких нагрузках.

Какие особенности сплавов важны для трубок и соединений в компрессорах холодильников?

Для трубок и соединений критично наличие коррозионной стойкости и пластичности. Сплавы меди с небольшим добавлением цинка или никеля часто используются, так как они устойчивы к воздействию хладагента и обеспечивают герметичность соединений без риска трещин.

Как влияет выбор металла на энергоэффективность компрессора холодильника?

Металлы с высокой теплопроводностью, такие как медь и алюминий, способствуют более быстрому отводу тепла, что снижает нагрузку на компрессор. Это помогает уменьшить энергопотребление, так как компрессор работает с меньшими температурными перепадами и не перегревается. Неправильный выбор металла может привести к ухудшению теплового обмена и увеличению затрат энергии.

Почему в компрессорах холодильников чаще всего используют медь и алюминий?

Медь и алюминий применяют из-за их высоких теплопроводных свойств и устойчивости к коррозии. Медь обладает отличной теплопроводностью и механической прочностью, что позволяет эффективно отводить тепло и выдерживать давление внутри компрессора. Алюминий легче и дешевле меди, при этом также хорошо проводит тепло, что снижает общий вес устройства и себестоимость производства.