Точный расчет расхода теплоносителя необходим для обеспечения эффективной работы системы отопления и снижения энергозатрат. Расход теплоносителя измеряется в кубических метрах в час (м³/ч) или литрах в секунду (л/с) и зависит от тепловой мощности котла и требуемой температуры подачи.

Для расчета расхода применяют формулу: Q = (P × 860) / (ΔT × ρ × c), где Q – расход теплоносителя, P – тепловая мощность в кВт, ΔT – разница температур подачи и обратки в градусах Цельсия, ρ – плотность теплоносителя (обычно 1000 кг/м³ для воды), c – удельная теплоемкость (примерно 4,18 кДж/кг·°C).

Оптимальный перепад температуры в системе варьируется от 10 до 20 °C. Чем выше ΔT, тем меньше необходим расход, что позволяет снизить объем циркулирующей жидкости и уменьшить нагрузку на насосы. Неправильное определение расхода приводит к неравномерному прогреву помещений и повышенному износу оборудования.

Для практического измерения расхода теплоносителя рекомендуется использовать расходомеры ультразвукового или электромагнитного типа, способные работать в условиях повышенных температур и давлений. Их установка должна быть выполнена на прямом участке трубы с длиной стабилизационного участка не менее 5 диаметров.

Методы измерения расхода теплоносителя в трубопроводах

Вихревые расходомеры основаны на эффекте Кármана: при прохождении потока через препятствие возникают вихри, частота которых пропорциональна скорости теплоносителя. Применимы для труб диаметром от 25 мм, обеспечивают точность до ±1,5%. Требуют прямых участков трубы перед прибором не менее 10 диаметров.

Электромагнитные расходомеры измеряют скорость по изменению электромагнитного поля, создаваемого движущейся жидкостью с электропроводностью не менее 20 мкСм/см. Не имеют подвижных частей, подходят для агрессивных сред и обеспечивают точность ±0,5%. Требуют полного заполнения трубы теплоносителем.

Ультразвуковые расходомеры используют время прохождения ультразвукового сигнала по и против потока. Метод не требует контакта с жидкостью, подходит для труб большого диаметра. Погрешность зависит от качества монтажа, обычно ±1-2%. Неэффективны при наличии пузырьков воздуха или сильных колебаний температуры.

Турбинные расходомеры оснащены вращающимся колесом, скорость вращения которого пропорциональна расходу. Работают при диаметрах труб до 150 мм, точность порядка ±1%. Требуют регулярной очистки из-за возможного загрязнения и износа подшипников.

Дифференциальные расходомеры (например, с соплом или дросселем) измеряют перепад давления на ограничителе потока. Подходят для систем с высокой температурой и давлением, но требуют точной калибровки и прямых участков труб. Погрешность обычно составляет ±2-3%.

Рекомендации по выбору метода: для систем с агрессивными или загрязненными теплоносителями – электромагнитные; при отсутствии возможности монтажа срезного оборудования – ультразвуковые; при ограниченном бюджете и чистой воде – турбинные или вихревые.

Расчет расхода по разности температур подачи и обратки

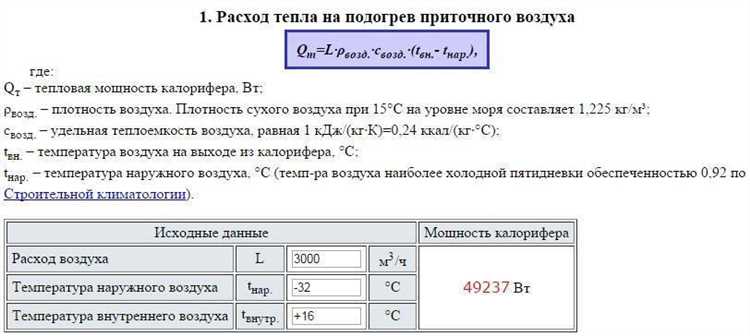

Для определения расхода теплоносителя в системе отопления на основе разницы температур подачи и обратки применяется формула:

Q = 860 × G × ΔT,

где:

- Q – тепловая мощность, Вт;

- G – расход теплоносителя, кг/ч;

- ΔT – разница температур подачи и обратки, °C;

- 860 – коэффициент перевода, учитывающий теплоемкость воды и единицы измерения.

Для расчета расхода теплоносителя необходимо преобразовать формулу:

G = Q / (860 × ΔT).

Алгоритм расчета:

- Определить тепловую нагрузку системы отопления (Q), обычно указывается в технической документации или рассчитывается исходя из теплопотерь здания.

- Измерить или принять проектные значения температуры подачи и обратки, найти их разность ΔT.

- Подставить значения Q и ΔT в формулу для расчета расхода G.

Рекомендации для точности расчета:

- Использовать реальные данные температуры, снятые при стабильной работе системы.

- Поддерживать ΔT в диапазоне 10–20 °C для оптимальной работы теплообменников и экономии энергии.

- При нестандартных теплоносителях учитывать изменение теплоемкости в расчётах.

- Проводить контроль расхода при различных режимах работы системы для корректировки параметров.

Пример: при тепловой нагрузке 20 000 Вт и ΔT = 15 °C расход составит:

G = 20 000 / (860 × 15) ≈ 1,55 кг/с или 5580 кг/ч.

Данный метод позволяет быстро и точно определить необходимый расход теплоносителя без сложных приборов, что важно при проектировании и эксплуатации отопительных систем.

Использование расходомеров: выбор и установка

Для точного определения расхода теплоносителя в системе отопления применяют электромагнитные, ультразвуковые и турбинные расходомеры. Электромагнитные подходят для систем с чистой водой, допускают диапазон измерения от 0,1 до 10 м³/ч, обеспечивают точность до ±1%. Ультразвуковые расходомеры не требуют разрыва трубы и подходят для агрессивных сред, с диапазоном измерения до 20 м³/ч и точностью ±1,5%. Турбинные используются при стабильном режиме потока, обеспечивают точность до ±2%, но чувствительны к загрязнениям.

Выбор расходомера зависит от диаметра трубопровода, условий эксплуатации и характеристик теплоносителя. Для труб диаметром до 50 мм эффективны турбинные модели, для 50–150 мм рекомендуются электромагнитные, при большем диаметре – ультразвуковые. Следует учитывать максимальную температуру среды: электромагнитные выдерживают до +130 °C, ультразвуковые – до +90 °C, турбинные – до +120 °C.

При установке расходомера необходим прямой участок трубы длиной не менее 5 диаметров перед прибором и 3 диаметров после для минимизации влияния турбулентности. Установка должна производиться в горизонтальном или вертикальном положении, согласно инструкции производителя. Электромагнитные расходомеры требуют заземления и подключения к стабильному источнику питания. Ультразвуковые требуют точного совмещения датчиков по обеим сторонам трубы.

Обязательно проводить периодическую калибровку и проверку состояния датчиков, особенно в системах с жесткой водой или возможностью осадков. Неправильный монтаж и загрязнение снижают точность до 15% и выше. Оптимальным считается монтаж с доступом для обслуживания и контролем температуры теплоносителя.

Влияние скорости потока на точность измерений расхода

Измерение расхода теплоносителя напрямую зависит от скорости его движения. При скорости ниже 0,3 м/с многие расходомеры, особенно ультразвуковые и электромагнитные, демонстрируют повышенную погрешность из-за нестабильного и турбулентного потока. В таких условиях отклонения могут достигать 10–15% от реального значения.

При скоростях выше 3 м/с увеличивается гидравлическое сопротивление и возможны кавитационные эффекты, что также снижает точность и долговечность приборов. Оптимальный диапазон для большинства типов датчиков – от 0,5 до 2,5 м/с, где обеспечивается стабильный профиль потока и минимальная погрешность, часто не превышающая 2–3%.

Для повышения точности рекомендуется использовать выравнивающие участки трубопровода не менее 5 диаметров до и после расходомера. Это устраняет завихрения и неоднородность потока. В системах с переменной нагрузкой стоит применять датчики с функцией автоматической калибровки или выбирать модели с расширенным диапазоном измерения.

При необходимости измерять малые расходы теплоносителя целесообразно установить расходомер с высокой чувствительностью, например вихревой или ультразвуковой с мультипутевым измерением, что снижает влияние локальных изменений скорости.

Погрешности при измерении расхода и способы их минимизации

Основные источники погрешностей при измерении расхода теплоносителя связаны с неправильным выбором и установкой измерительного оборудования, а также с физическими особенностями теплоносителя. Допустимая погрешность современных расходомеров варьируется от ±1% до ±5%, что напрямую зависит от типа прибора и условий эксплуатации.

Одна из частых ошибок – нарушение условий установки: горизонтальное или вертикальное размещение расходомера, отсутствие прямых участков трубопровода до и после прибора. Рекомендуется обеспечивать не менее 5 диаметров трубы перед расходомером и 3 диаметра после для стабилизации потока и минимизации турбулентности.

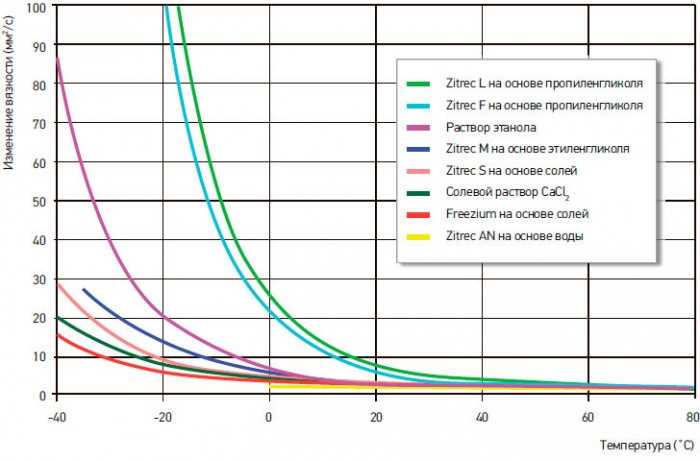

Влияние температуры и вязкости теплоносителя вызывает изменение характеристик потока, что ведет к смещению показаний. Для минимизации рекомендуется использовать приборы с температурной компенсацией или устанавливать температурные датчики для автоматической коррекции результатов.

При использовании ультразвуковых расходомеров важно правильно подобрать режим измерения в зависимости от концентрации твердых примесей и наличия воздушных пузырей, которые могут искажать сигнал. Рекомендуется регулярное техническое обслуживание и калибровка прибора не реже одного раза в год.

Для уменьшения систематических ошибок важно проводить калибровку расходомеров на стенде с эталонным расходом или с использованием контрольных протоколов, учитывающих специфику теплоносителя и режимы работы системы отопления.

Регулярный контроль параметров потока, а также анализ отклонений в динамике измерений позволяет выявлять скрытые дефекты в системе и своевременно корректировать параметры измерений для повышения точности.

Практические примеры расчета расхода теплоносителя в жилых домах

Для расчета расхода теплоносителя в системе отопления жилого дома используют формулу Q = G × c × ΔT, где Q – тепловая нагрузка в Вт, G – расход теплоносителя в кг/с, c – удельная теплоемкость воды (примерно 4200 Дж/кг·°C), ΔT – перепад температуры теплоносителя на входе и выходе системы (°C).

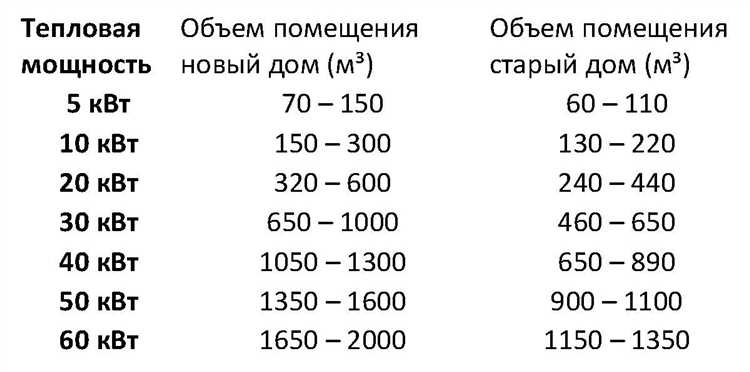

Пример 1: Дом площадью 120 м² с тепловой нагрузкой 10 кВт. При температурном перепаде ΔT = 20 °C расчет расхода теплоносителя: G = Q / (c × ΔT) = 10 000 Вт / (4200 × 20) ≈ 0,12 кг/с, что соответствует примерно 0,43 м³/ч. Это значение нужно учитывать при подборе циркуляционного насоса и диаметра труб.

Пример 2: Для дома площадью 200 м² с тепловой нагрузкой 15 кВт и ΔT = 15 °C расход будет G = 15 000 / (4200 × 15) ≈ 0,24 кг/с, или около 0,86 м³/ч. Уменьшение ΔT увеличивает объемный расход, что требует увеличения сечения труб и мощности насоса для поддержания оптимальной скорости теплоносителя.

В многоквартирных домах расчет выполняется по суммарной тепловой нагрузке с учетом зон отопления. Для здания с нагрузкой 50 кВт и ΔT = 25 °C расход составит G = 50 000 / (4200 × 25) ≈ 0,48 кг/с, около 1,73 м³/ч. Такой расход обеспечивает равномерное распределение тепла при минимальных потерях давления.

Рекомендуется использовать точные данные о температурных режимах системы и теплопотерях здания, чтобы минимизировать ошибки в расчетах и подобрать оборудование с запасом по мощности не более 10%. Важно контролировать фактические параметры работы системы и корректировать расход по результатам измерений.

Вопрос-ответ:

Как можно определить расход теплоносителя в системе отопления без сложного оборудования?

Определить расход теплоносителя можно, используя метод расчёта по параметрам температуры и мощности отопительного прибора. Для этого измеряют разницу температур на подаче и обратке, а также известна тепловая мощность радиатора. По формуле Q = m × c × ΔT рассчитывают массу теплоносителя, где Q — тепловая мощность, c — удельная теплоёмкость жидкости, ΔT — разница температур. Такой способ удобен при отсутствии специализированных расходомеров.

Почему важно учитывать скорость движения теплоносителя в трубах?

Скорость потока влияет на качество теплопередачи и эффективность всей системы. При слишком высокой скорости увеличивается шум и износ труб, а при слишком низкой возможны перегревы или неравномерное распределение тепла. Оптимальная скорость обеспечивает равномерный обогрев и продлевает срок службы оборудования.

Какие ошибки часто допускают при определении расхода теплоносителя и как их избежать?

Часто ошибки связаны с неправильным измерением температуры или игнорированием теплопотерь в трубах. Неправильный выбор формулы или неподходящие приборы также влияют на точность. Чтобы избежать ошибок, следует использовать калиброванные термометры, учитывать все параметры системы, а при необходимости привлекать специалистов для точного расчёта и проверки данных.

Какие методы измерения расхода теплоносителя применяются в современных системах отопления?

Среди распространённых методов — использование электромагнитных и ультразвуковых расходомеров, которые позволяют измерять поток без контакта с жидкостью и обеспечивают высокую точность. Также применяют механические турбинные и диафрагменные устройства. Выбор метода зависит от типа системы, требуемой точности и бюджета. Например, ультразвуковые расходомеры подходят для закрытых систем с чистой водой и позволяют проводить замеры без остановки работы.