Создание шарнира своими руками требует точности, внимательности и подбора качественных материалов. Шарнир – это механический узел, который позволяет соединять детали с возможностью вращения или поворота относительно друг друга. Такие соединения необходимы в мебели, механизмах и даже в робототехнике.

Для изготовления простого шарнира потребуется стальной стержень диаметром 6–10 мм, два металлических ушка из стали толщиной не менее 3 мм, сверло по металлу, тиски и сварочный аппарат. Дополнительно подготовьте шлифовальный инструмент для обработки заусенцев и неровностей после сверления и сварки.

Основная задача – обеспечить прочное соединение элементов с сохранением необходимой степени свободы. Чтобы избежать излишнего трения, важно соблюдать зазоры в пределах 0,2–0,5 мм между стержнем и ушками. Это обеспечит плавное вращение и продлит срок службы конструкции.

Перед началом работы обязательно расчертите схему будущего шарнира на бумаге или в САПР, указав размеры всех элементов и места соединений. Такой подход позволяет минимизировать ошибки на этапе сборки и избежать лишних переделок.

Как сделать шарнир своими руками: пошаговая инструкция

Для изготовления шарнира потребуется минимум инструментов: напильник, дрель, сверла по металлу, болгарка, тиски. Материалы: стальной стержень диаметром 8–10 мм, стальная труба с внутренним диаметром немного больше диаметра стержня, шайбы и смазка.

- Отмерьте и отрежьте два одинаковых куска стального стержня длиной по 50 мм. Зачистите их от заусенцев и ржавчины.

- На одном из кусков стержня сделайте продольный пропил болгаркой глубиной около 5 мм для последующего крепления.

- Отрежьте от стальной трубы заготовку длиной 60–70 мм. Важно, чтобы зазор между внутренним диаметром трубы и стержнем был минимальным для плотной посадки.

- Вставьте стержень с пропилом в трубку. Пропил позволит при необходимости фиксировать шарнир винтом.

- На концах трубы с обеих сторон сделайте фаску, чтобы уменьшить трение и облегчить вращение шарнира.

- Установите шарнир в тиски и просверлите отверстие сквозь трубу и стержень в месте пропила. Вставьте болт или штифт, чтобы зафиксировать соединение.

- Для плавного хода нанесите смазку в зазор между стержнем и трубой.

- Соберите конструкцию, проверив свободный ход шарнира. При необходимости дополнительно обработайте детали напильником для лучшей подгонки.

Шарнир готов к эксплуатации. При необходимости его можно доработать, например, установить шайбы или сделать стопорное кольцо для ограничения угла поворота.

Выбор материалов для изготовления шарнира

Прочность и долговечность самодельного шарнира напрямую зависят от правильного выбора материалов. Основу обычно составляют стальные заготовки марок 45, 40Х или ШХ15. Сталь 45 подходит для стандартных конструкций, 40Х – для повышенной прочности, ШХ15 – для деталей с высокой износостойкостью. Заготовки из этих марок можно приобрести в виде прутков, листов или труб диаметром от 8 до 20 мм.

Для подвижных элементов рекомендуется использовать закалённую сталь или сталь после цементации, чтобы уменьшить износ. Закалку проводят до твердости 50-55 HRC. При отсутствии возможности термообработки допустимо применение углеродистой стали с последующей шлифовкой рабочих поверхностей.

Шарниры, рассчитанные на легкие нагрузки, можно изготавливать из латунных или бронзовых сплавов, например Л63 или БрАЖ9-4. Эти материалы обеспечивают хорошую коррозионную стойкость и уменьшают риск заедания в паре трения.

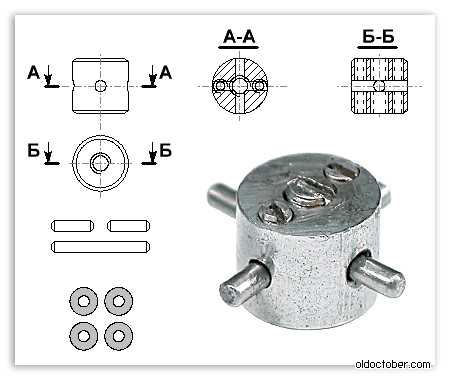

В качестве осей чаще всего применяют стальной пруток диаметром от 8 до 12 мм. Для фиксации подвижных элементов используются шплинты, болты или сварка, в зависимости от конструкции. Если требуется разборный шарнир, применяют гайки и шайбы из стали или бронзы.

Особое внимание стоит уделить выбору смазки: литиевые или графитовые составы обеспечат плавный ход шарнира и увеличат срок службы. Применение неподходящей смазки может привести к ускоренному износу и заеданию деталей.

Подготовка заготовок и инструментов для сборки

Для изготовления шарнира потребуются металлические заготовки толщиной от 2 до 4 мм. Рекомендуется использовать сталь марки Ст3 или углеродистую сталь с хорошей свариваемостью. Заготовки нарезаются по размерам: две одинаковые пластины длиной 40–60 мм и шириной 20 мм, а также стержень диаметром 6–8 мм и длиной около 30 мм для оси шарнира.

Необходимо подготовить следующие инструменты: углошлифовальная машина с отрезным и шлифовальным дисками, дрель со сверлами диаметром 6–8 мм, тиски, молоток, напильник. Для сварки используется аппарат полуавтоматической или ручной дуговой сварки, электроды диаметром 2–3 мм. Также понадобится защитная маска, перчатки и очки для работы с металлом.

Перед сборкой заготовки тщательно очищаются от ржавчины и загрязнений металлической щеткой или абразивным кругом. Торцы пластин и стержня зачищаются до металлического блеска для обеспечения качественной сварки. Особое внимание уделяется точности размеров: отклонения не должны превышать 0,5 мм, чтобы избежать перекосов при сборке.

Расчет размеров и углов шарнира

Перед началом работы необходимо определить точные размеры элементов шарнира. Диаметр пальца шарнира выбирается исходя из расчетной нагрузки и материала изготовления. Для стали 45 при нагрузке до 500 Н выбирают диаметр пальца не менее 8 мм, при нагрузке 1000 Н – не менее 12 мм. Длина пальца должна быть равна ширине вилки шарнира плюс зазоры на подшипники или втулки, обычно 1-2 мм с каждой стороны.

Размеры отверстий в деталях шарнира должны быть больше диаметра пальца на 0,1–0,2 мм для обеспечения свободного вращения. Толщина щек вилки определяется по формуле: толщина щеки ≥ 0,5 * диаметр пальца. Для надежности соединения допускается увеличение этого значения до 0,75 * диаметр пальца.

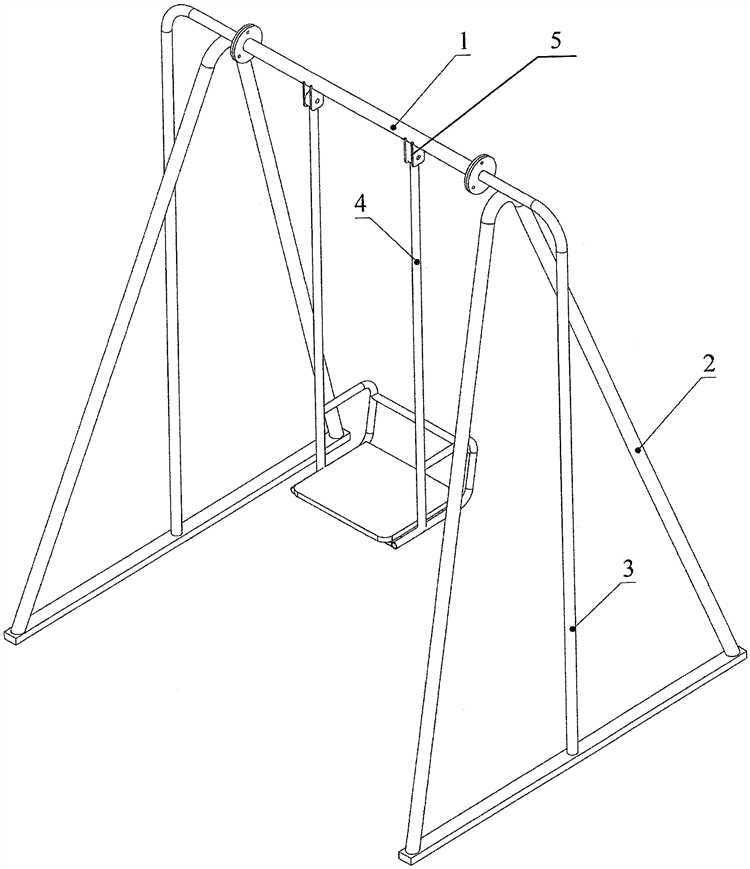

Угол поворота шарнира зависит от назначения. Для большинства самодельных конструкций, например, в мебели или механизмах легкой нагрузки, угол поворота шарнира составляет 60–120°. При проектировании механизма следует учитывать возможные ограничения углов поворота, которые могут возникнуть из-за конструкции вилки и корпуса. Для полного поворота на 180° необходимо предусмотреть свободное пространство вокруг шарнира с зазором не менее 1,5 диаметра пальца.

Сверление отверстий для осей и фиксаторов

Для точного сверления отверстий под оси и фиксаторы используйте сверлильный станок или дрель с ограничителем глубины. Диаметр сверла должен соответствовать диаметру оси или фиксирующего штифта с минимальным зазором, например, для стальных осей диаметром 6 мм рекомендуется сверло 6,1 мм.

Разметку точек сверления выполняйте с помощью кернера, чтобы избежать смещения сверла. При сверлении в дереве используйте сверла по дереву с острым центровочным наконечником. В металле применяйте кобальтовые или титановые сверла. При необходимости изготовления шарнира из пластика выбирайте сверла с высокой остротой кромки, чтобы избежать оплавления материала.

Сверление производите на малых оборотах, особенно в металле, чтобы избежать перегрева. Для пластика оптимальны средние обороты и минимальное давление. После сверления тщательно очистите отверстия от стружки и заусенцев. При необходимости разверните отверстия разверткой для достижения точного диаметра и гладкой поверхности.

Контролируйте перпендикулярность отверстий относительно поверхности заготовки с помощью угольника или специального кондуктора. Отклонение более чем на 0,5° может привести к перекосу шарнира и нарушению его работы.

Создание шарнира из металлических деталей

Для создания шарнира из металлических деталей потребуются несколько основных компонентов: два металлических кольца, ось и элементы для крепления. Важно выбрать подходящие материалы, так как от этого зависит прочность и долговечность конструкции. Для большинства домашних проектов подойдут сталь или нержавеющая сталь, которые легко обрабатываются и имеют достаточную прочность.

Шаг 1: Подготовка деталей

Начните с нарезки металлических частей для колец и оси. Для этого используйте болгарку или резак по металлу. Диаметр колец должен быть таким, чтобы они свободно вращались на оси, но не слишком большие, чтобы не создавать люфт. Длина оси зависит от того, какое расстояние нужно между кольцами для вашего проекта. Все детали должны быть гладко отшлифованы, чтобы избежать излишнего трения.

Шаг 2: Сверление отверстий

Для оси и колец необходимо просверлить отверстия. Убедитесь, что отверстие в кольцах соответствует диаметру оси, чтобы она могла свободно двигаться, но не болталась. Для сверления используйте металлические сверла. Подготовьте и разметьте все детали заранее, чтобы избежать ошибок при сверлении.

Шаг 3: Сборка

Проверьте, как детали соединяются друг с другом. Сначала вставьте ось через одно кольцо, затем прикрепите второе кольцо с другой стороны. Если это необходимо, используйте шайбы для стабилизации положения колец на оси. При этом важно, чтобы ось не имела излишнего зазора внутри колец, иначе шарнир будет плохо работать.

Шаг 4: Фиксация

Чтобы предотвратить случайное выпадение оси, закрепите её с помощью стяжных винтов или сварки. В случае использования винтов, убедитесь, что они правильно затянуты и не создают чрезмерного трения. Если выбираете сварку, работайте аккуратно, чтобы не повредить детали. Проверьте работоспособность шарнира, чтобы убедиться, что он двигается плавно и без заеданий.

Шаг 5: Завершающая обработка

После сборки шарнира, если необходимо, проведите его шлифовку для улучшения внешнего вида и снижения трения. Также рекомендуется нанести на металлические детали антикоррозийное покрытие, чтобы увеличить срок службы шарнира, особенно если он будет использоваться в условиях повышенной влажности или на открытом воздухе.

Сборка и закрепление элементов шарнира

Для сборки шарнира вам понадобятся основные детали: ось, втулка или бронзовая втулка, корпуса или створки, а также крепёжные элементы. Начнём с подготовки оси – её можно изготовить из стали или другого прочного металла. Для этого отрежьте необходимую длину и обработайте края, убрав заусенцы.

Далее, приступайте к втулке. Важно, чтобы она плотно сидела на оси, но не мешала её вращению. Втулку можно сделать из металла или бронзы, которые обеспечат минимальное трение. Для этого используйте токарный станок или вручную подгоните её диаметром под ось. Подберите точные размеры, чтобы зазор был минимальным.

При сборке корпуса шарнира важно, чтобы отверстия в створках совпадали с осью. Для этого используйте сверло с точным диаметром, соответствующим диаметру оси или втулки. После сверления проверяйте, чтобы отверстие не имело заусенцев, что обеспечит долгую и плавную работу механизма.

Закрепление оси и втулки можно выполнить с помощью стопорных колец или болтов с гайками. Если используете стопорные кольца, устанавливайте их с обеих сторон оси, чтобы избежать её вынимания. При креплении болтами убедитесь в их точной затяжке, но не перегибайте, чтобы не повредить элементы шарнира.

Для дополнительной фиксации можно использовать герметик или смазку, что улучшит работу механизма и защитит от износа. Важно, чтобы смазка не попадала на вращающиеся части, иначе это приведёт к загрязнению и ухудшению работы.

После сборки механизма рекомендуется провести тестирование на нескольких циклах работы, проверяя, чтобы шарнир не имел люфта и плавно двигался без заеданий.

Проверка подвижности и устранение люфта

После сборки шарнира необходимо проверить его подвижность и отсутствие люфта. Для этого выполните несколько шагов:

- Проверка свободного хода: Аккуратно поворачивайте детали шарнира в разные стороны. Если движения затруднены, проверьте наличие загрязнений или слишком плотную посадку компонентов. Возможно, необходимо смазать соединение или немного отрегулировать натяжение.

- Проверка люфта: Приложите легкое усилие в разные стороны, проверяя, есть ли заметный люфт. Он может быть результатом неправильно подобранных или изношенных деталей. Для устранения люфта:

- Проверьте точность изготовления отверстий и размер штифта или оси. Если детали не совпадают по размеру, их нужно подточить или заменить.

- Используйте втулки или прокладки, которые помогут уменьшить зазор между подвижными частями.

- Если соединение имеет регулировку зазора, попробуйте уменьшить его с помощью винтов или болтов.

- Тестирование под нагрузкой: Для уверенности в надежности шарнира подвергните его небольшому воздействию нагрузки. Это поможет выявить слабые места и возможные излишние зазоры, которые могут проявиться под нагрузкой.

- Контроль смазки: При недостаточной смазке возможен повышенный износ и увеличение люфта. Используйте качественную смазку, которая подходит для типа материала и условий эксплуатации шарнира.

Регулярно проверяйте шарнир на наличие люфта, чтобы избежать преждевременного износа и сохранить его работоспособность на долгий срок.

Защита шарнира от коррозии и износа

Для долгосрочной работы шарнира необходимо обеспечить его защиту от внешних факторов, способствующих коррозии и износу. Коррозия возникает из-за воздействия влаги и кислорода, а износ связан с трением между подвижными частями. Оба этих процесса ускоряются при недостаточном уходе и смазке. Ниже приведены методы защиты шарнира от этих вредных воздействий.

1. Антикоррозийные покрытия

Для предотвращения коррозии рекомендуется использовать различные антикоррозийные покрытия. Одним из самых эффективных является гальванизация – процесс покрытия металла слоем цинка. Также можно использовать порошковое покрытие, которое образует защитный слой на поверхности шарнира. Эти покрытия создают барьер, который препятствует контакту металла с влагой и кислородом, значительно увеличивая срок службы изделия.

2. Правильный выбор смазки

Для предотвращения износа необходимо регулярно смазывать шарнир. Выбор смазки зависит от условий эксплуатации. Влажные и агрессивные среды требуют использования водостойких и антикоррозийных смазок на основе литиевых или кальциевых соединений. Для работы в условиях высоких температур подойдут термостойкие смазочные жидкости, например, на основе синтетических масел. Использование качественной смазки снижает трение, предотвращая преждевременный износ деталей.

3. Герметизация соединений

Для защиты шарнира от влаги и грязи необходимо обеспечить герметичность соединений. Это можно сделать с помощью уплотнителей, которые предотвращают попадание влаги внутрь механизма. Хорошо зарекомендовали себя уплотнительные кольца из резины или фторопласта. Такие материалы не только защищают от влаги, но и обеспечивают надежную фиксацию частей шарнира, препятствуя их разболтке.

4. Защита от механических повреждений

Механическое повреждение шарнира ускоряет процессы износа. Чтобы минимизировать этот риск, необходимо тщательно следить за состоянием внешней оболочки шарнира. Рекомендуется избегать попадания грязи, песка и других абразивных материалов, которые могут повредить поверхность и вызвать ускоренный износ. Для этого можно использовать защитные крышки или пыльники, которые будут препятствовать попаданию грязи и пыли внутрь механизма.

5. Регулярное обслуживание

Защита шарнира от коррозии и износа невозможна без регулярного обслуживания. Необходимо периодически проверять состояние покрытия, смазки и уплотнителей. Важно своевременно заменять изношенные элементы и очищать шарнир от загрязнений. Чем раньше будет проведено обслуживание, тем дольше прослужит шарнир.

Вопрос-ответ:

Какие материалы мне нужны для создания шарнира своими руками?

Для изготовления шарнира вам потребуется несколько базовых материалов. Основной материал — это металл, обычно используется сталь или латунь, поскольку они обеспечивают нужную прочность и долговечность. Кроме того, понадобятся втулки или подшипники, которые обеспечат плавное движение, а также крепежные элементы, такие как болты, гайки и шайбы. Для работы потребуется также инструмент: сверла, отвертки, паяльник или сварочный аппарат в зависимости от выбранной технологии изготовления.

Как правильно собрать шарнир из нескольких частей?

Процесс сборки шарнира начинается с подготовки всех деталей. После того как вы подготовили металлические элементы и втулки, их нужно правильно разместить относительно друг друга. Если шарнир состоит из двух частей, то они должны быть соединены так, чтобы одна часть могла свободно вращаться относительно другой. Для этого нужно установить ось вращения, обычно это металлический стержень или болт, который будет фиксировать одну часть шарнира и позволять другой двигаться. Важно, чтобы все детали идеально подходили друг к другу и не имели зазоров, иначе шарнир не будет функционировать должным образом.

Как выбрать подходящие размеры для шарнира, чтобы он работал правильно?

Размеры шарнира зависят от того, для каких целей он предназначен. Прежде чем приступить к изготовлению, необходимо точно измерить места, где шарнир будет установлен, и определить нагрузку, которую он должен выдерживать. Важно выбрать такие размеры, чтобы ось шарнира и его подшипники или втулки соответствовали этим нагрузкам. Например, для небольших механических соединений достаточно компактных размеров, а для тяжелых конструкций потребуется более крупный шарнир с усиленной осью и дополнительными подшипниками для уменьшения трения. Также стоит учесть диаметр отверстий для оси и способ крепления шарнира.

Какие проблемы могут возникнуть при изготовлении шарнира и как их избежать?

Одной из распространенных проблем при изготовлении шарнира является неправильная подгонка деталей, что может привести к заеданию или скрипу при вращении. Чтобы этого избежать, важно тщательно измерить все детали перед сборкой и убедиться, что ось шарнира правильно установлена и свободно вращается в втулке или подшипнике. Еще одной проблемой может стать неправильный выбор материала, который со временем может износиться или деформироваться. Чтобы продлить срок службы шарнира, используйте качественные материалы и уделяйте внимание точности обработки деталей. Наконец, если вы работаете с металлом, необходимо соблюдать правильные условия для сварки или пайки, чтобы избежать дефектов соединений.