Автохолодильник позволяет сохранить продукты свежими и напитки холодными во время поездок, существенно повышая комфорт в дороге. Для самостоятельной сборки потребуется компрессор или термоэлектрический элемент, блок питания 12 В и теплоизоляционный корпус с минимальной теплопроводностью, например, из пенопласта или полиуретана толщиной не менее 30 мм.

Выбор компонента охлаждения зависит от задач: компрессорный агрегат обеспечивает температуру до -20 °C, но сложнее в сборке и дороже, а термоэлектрический элемент прост и дешев, но эффективен при небольших объемах и ограниченном охлаждении, обычно до +5 °C ниже окружающей среды.

Для питания автохолодильника нужна стабилизация напряжения и защита от перенапряжения, что продлит срок службы устройства и предотвратит повреждения. Важным этапом станет герметизация корпуса и правильная организация циркуляции воздуха внутри – без этого эффективность охлаждения снижается вдвое.

Выбор и подготовка корпуса для автохолодильника

Корпус – ключевой элемент конструкции, определяющий надежность и эффективность автохолодильника. Оптимальный материал – ударопрочный пластик толщиной не менее 5 мм или алюминиевый профиль с композитными панелями. Дерево использовать не рекомендуется из-за низкой влагостойкости и веса.

Размеры корпуса рассчитываются исходя из объема хранения: минимальный внутренний объем – от 20 литров, оптимальный для длительных поездок – 30-40 литров. Важно предусмотреть не менее 5 см свободного пространства для циркуляции воздуха вокруг охлаждающего элемента.

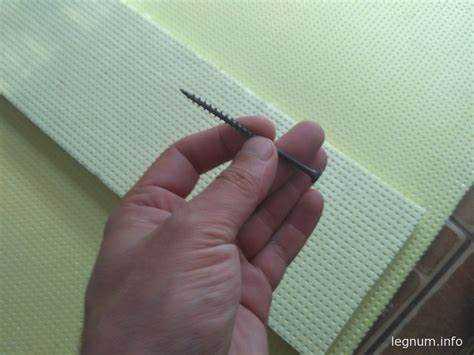

Перед сборкой корпус необходимо тщательно очистить и обезжирить. В местах крепления элементов просверлить отверстия на 1-2 мм меньше диаметра крепежа для плотного соединения и минимизации вибраций.

Для теплоизоляции используют листы пенополиуретана или пенополистирола толщиной 30-50 мм. Изоляционный материал закрепляют с внутренней стороны корпуса, тщательно герметизируя стыки монтажной пеной или силиконовым герметиком. Это минимизирует теплопотери и повышает КПД охлаждения.

Дно корпуса должно быть усилено, поскольку вес наполненного холодильника может достигать 15-20 кг. Для этого рекомендуют использовать алюминиевую или стальную пластину толщиной 2-3 мм. Дополнительное укрепление предотвратит деформацию и обеспечит долговечность.

Для удобства эксплуатации предусмотрите вентиляционные отверстия размером около 1 см² на боковых стенках корпуса, защищённые мелкой сеткой от попадания пыли и насекомых. Это улучшит охлаждение и предотвратит перегрев элементов.

Подбор и подключение компрессора для охлаждения

Компрессор – ключевой элемент автохолодильника, определяющий эффективность и энергопотребление системы. Для компактных переносных моделей оптимальны компрессоры на базе автомобильных или бытовых систем охлаждения мощностью 40–80 Вт. Важно выбирать компрессор с рабочим напряжением 12 В, совместимым с бортовой сетью автомобиля.

- Тип компрессора: поршневые компрессоры обеспечивают высокую производительность, но обладают большим шумом и вибрацией. Ротационные компрессоры тише и компактнее, предпочтительны для переносных устройств.

- Производительность по холоду: для поддержания температуры +4…+8 °C в объёме 30–50 литров достаточно компрессора с охлаждающей способностью около 50–70 Вт.

- Совместимость хладагента: выбирайте компрессоры, работающие с безопасными и доступными хладагентами, например R134a или R600a.

- Энергопотребление: оптимальный компрессор не должен превышать 7–8 А при 12 В для минимизации нагрузки на аккумулятор.

Подключение компрессора требует обязательного использования предохранителя на линии питания (обычно 10 А), а также реле давления для автоматического отключения при достижении заданной температуры.

- Установите компрессор на виброизолирующие крепления, чтобы снизить шум и продлить срок службы.

- Подключите питание напрямую к аккумулятору через предохранитель и выключатель.

- Используйте провод с сечением не менее 1,5 мм² для снижения падения напряжения.

- Подключите термостат для точного контроля температуры в камере.

- Проверьте герметичность системы и отсутствие утечек хладагента перед запуском.

Соблюдение этих правил гарантирует стабильную работу автохолодильника и сохранение продуктов при нужной температуре.

Установка и подключение терморегулятора

Выбор терморегулятора ориентируйтесь на модель с рабочим диапазоном температур от -10 до +10 °C и нагрузкой не менее 10 А, чтобы обеспечить стабильное управление компрессором автохолодильника. Для монтажа выберите место, защищённое от вибраций и влаги, рядом с корпусом устройства, чтобы датчик температуры точно отражал внутренний климат.

Крепление датчика выполняется на внутренней стенке корпуса, желательно в зоне максимального охлаждения, используя термоклей или двухсторонний скотч с термостойкостью. Избегайте установки на металлические поверхности без термоизоляции, чтобы предотвратить искажение показаний.

Подключение терморегулятора проводите по схеме: питание от автомобильного аккумулятора через предохранитель 10 А, управляющие контакты к компрессору и вентилятору. В цепь питания обязательно включите предохранитель, чтобы защитить электронику от перегрузок. Используйте провод с сечением не менее 1,5 мм² для стабильной передачи тока.

Настройка температуры производится через встроенный интерфейс, рекомендуется задать рабочий порог в пределах 4–6 °C для оптимального баланса между сохранением продуктов и энергопотреблением. Проверьте работу системы, имитируя перепады температуры, чтобы убедиться в корректном срабатывании включения и выключения компрессора.

Монтаж электрической системы и питание от автомобиля

Для питания автохолодильника рекомендуется использовать бортовую сеть автомобиля с напряжением 12 В. Основной элемент – преобразователь напряжения или стабилизатор, обеспечивающий стабильное питание компрессора и управляющей электроники.

Подключение следует выполнять через предохранитель на линии питания, рассчитанный на ток минимум в 1,5 раза превышающий максимальный потребляемый ток холодильника. Это защитит проводку и устройство от перегрузок и коротких замыканий.

Используйте провода с сечением не менее 1,5 мм² для длины до 3 метров, при больших расстояниях – увеличивайте сечение для минимизации падения напряжения. Контакты должны быть надежно закреплены и изолированы, чтобы избежать окисления и замыканий.

Лучше всего запитать холодильник от прикуривателя через переходник с встроенным предохранителем или напрямую от аккумулятора через реле, срабатывающее при включении зажигания. Это предотвратит разряд батареи при выключенном двигателе.

Для контроля потребления и состояния питания рекомендуется использовать вольтметр или мультиметр, а также предусмотреть индикатор работы холодильника. Дополнительно целесообразно установить переключатель для ручного отключения питания без снятия клемм.

Изоляция корпуса для сохранения холода

Для эффективного поддержания низкой температуры в автохолодильнике критично минимизировать теплоперенос через корпус. Лучшие материалы для изоляции – пенополиуретан (ППУ) и экструдированный пенополистирол (XPS) толщиной не менее 30 мм. Пенополиуретан обладает теплопроводностью около 0,022 Вт/(м·К), что значительно снижает потери холода по сравнению с обычным пенопластом.

Корпус необходимо выполнять из жестких материалов с ровными поверхностями для плотного прилегания изоляционного слоя. Изоляцию размещают с внутренней стороны корпуса, герметично заполняя все углы и щели, чтобы исключить конвекционные потоки воздуха. Для дополнительной защиты от влаги и образования конденсата изоляцию покрывают пароизоляционной пленкой или алюминиевой фольгой.

Особое внимание уделяют дверце: по периметру устанавливают уплотнители из силикона или термостойкой резины, обеспечивающие плотное закрытие и предотвращающие проникновение теплого воздуха. Для повышения эффективности допускается двойное утепление дверцы с использованием слоев XPS и ППУ.

При сборке рекомендуется оставлять слой воздуха между корпусом и изоляцией толщиной 5-10 мм для компенсации теплового расширения и предотвращения механических повреждений материала. Все соединения изоляционного слоя тщательно проклеивают монтажной пеной или клеем на полиуретановой основе.

Тестирование и настройка работы автохолодильника

После сборки автохолодильника необходимо проверить его работоспособность и оптимизировать параметры для стабильного охлаждения. Первым шагом подключите устройство к автомобильной бортовой сети 12 В через предохранитель на 5 А. Измерьте потребляемый ток мультиметром в режиме постоянного тока: при нормальной работе он не должен превышать 2,5–3 А.

Для оценки температуры внутри камеры используйте цифровой термометр с выносным датчиком. Поместите датчик в середину холодильной камеры, затем зафиксируйте начальную температуру окружающей среды. Через 15 минут работы температура должна упасть минимум на 15–20 °C относительно начальной. Если снижение меньше, проверьте герметичность камеры и качество изоляции.

Настройка терморегулятора выполняется путем установки порогового значения срабатывания компрессора или элемента Пельтье. Оптимальная температура для хранения продуктов – +4…+8 °C. Используйте потенциометр или цифровой контроллер для точной регулировки. В процессе настройки контролируйте стабильность температуры в течение 30–60 минут. Колебания не должны превышать ±1 °C.

Проверьте систему вентиляции. Обеспечьте свободный поток воздуха через радиатор охлаждения компрессора или теплоотвод Пельтье. Засорение или недостаток притока воздуха увеличивает нагрузку на устройство и снижает эффективность.

Для проверки защиты от перегрева измерьте температуру радиатора после 30 минут работы – она не должна превышать +60 °C. При превышении необходимо усилить охлаждение вентилятором или улучшить теплоотвод.

Проведите испытания в условиях движения автомобиля, при разных оборотах двигателя. Изменения напряжения сети (от 11 до 14 В) не должны влиять на стабильность работы. Если наблюдаются перебои, дополнительно установите стабилизатор напряжения или буферный аккумулятор.

Финальным этапом является проверка герметичности корпуса. Включите устройство и осмотрите все стыки и уплотнения с помощью мыльного раствора – отсутствие пузырей подтверждает герметичность.

Вопрос-ответ:

Какие основные компоненты нужны для самостоятельного изготовления автохолодильника?

Для сборки автохолодильника потребуется корпус с теплоизоляцией, компрессор или термоэлектрический элемент Пельтье, вентиляторы для охлаждения, терморегулятор для контроля температуры и блок питания, обычно 12 В от автомобильного аккумулятора. Также могут понадобиться трубы для циркуляции хладагента, если используется компрессорный тип. Важно подобрать материалы, способные выдержать постоянные вибрации и температурные перепады в автомобиле.

Какой тип охлаждения лучше выбрать для автохолодильника — компрессорный или на основе элемента Пельтье?

Компрессорный холодильник обладает большей мощностью и может эффективно охлаждать до низких температур даже в жару, но требует более сложного монтажа и потребляет больше энергии. Модели с элементом Пельтье проще в изготовлении и более компактны, но они менее эффективны при высоких температурах и быстро теряют холод при отключении питания. Выбор зависит от того, насколько интенсивно и долго вы планируете использовать устройство в машине.

Как правильно организовать электрообеспечение и защиту цепи для самодельного автохолодильника?

Рекомендуется подключать холодильник через предохранитель с подходящим номиналом, чтобы избежать коротких замыканий и повреждений электрооборудования. Лучше использовать отдельный аккумулятор или стабилизатор напряжения, если в автомобиле нестабильное питание. Также важно предусмотреть защиту от перегрева и контроллер температуры, который сможет отключить устройство при достижении заданных параметров, чтобы избежать излишних энергозатрат и поломок.

Какие материалы и методы изоляции корпуса наиболее подходят для минимизации теплопотерь в автохолодильнике?

Для корпуса обычно используют пластик или металл, внутри которого помещают слой пенопласта или пенополиуретана высокой плотности. Такие материалы обеспечивают хорошую теплоизоляцию и снижают влияние внешних температур. Некоторые мастера дополнительно используют отражающие теплоизоляционные пленки. Важно тщательно герметизировать все стыки и дверцу, чтобы холодный воздух не выходил наружу, а теплый не проникал внутрь.

Какие типичные ошибки допускают при сборке автохолодильника своими руками и как их избежать?

Часто встречаются ошибки в подборе компонентов, например, слабый компрессор или недостаточная изоляция, что приводит к плохому охлаждению. Также неправильное подключение электропитания может вызвать перегрев или выход из строя устройства. Нередко недооценивают важность вентиляции для компрессорных моделей, из-за чего техника работает неэффективно. Чтобы избежать проблем, стоит внимательно изучить схему сборки, проверить каждый узел на безопасность и протестировать устройство при разных условиях эксплуатации.

Какие основные материалы и компоненты понадобятся для сборки автохолодильника своими руками?

Для изготовления автохолодильника потребуются следующие материалы: корпус из пластика или легкого металла, теплоизоляционные панели (например, пенополиуретан или пенополистирол), компрессор или термоэлектрический модуль Пельтье, вентиляторы для охлаждения, электропитание (аккумулятор или подключение к бортовой сети автомобиля), а также контроллер температуры и проводка. Кроме того, понадобятся инструменты для сборки и крепления элементов, например, отвертки, клеевой пистолет и герметик для уплотнения.

Какие трудности могут возникнуть при самостоятельной сборке автохолодильника, и как их избежать?

Основные сложности связаны с правильным выбором и установкой компонентов, особенно системы охлаждения и изоляции. Если корпус плохо изолирован, холод будет уходить, и холодильник не будет эффективно работать. Неправильное подключение электрики может привести к перегрузке или короткому замыканию. Чтобы избежать проблем, важно внимательно изучить характеристики выбранных деталей, соблюдать схемы подключения и тщательно герметизировать корпус. Также рекомендуется проверить работоспособность устройства на короткий период перед полноценным использованием.