Недобивание скоб строительным степлером – частая проблема, особенно при интенсивной эксплуатации инструмента или использовании неподходящих комплектующих. Это не только снижает качество соединения материалов, но и может привести к порче обрабатываемой поверхности. Важно понимать, какие именно причины вызывают такую неисправность, чтобы оперативно устранить их и вернуть инструменту нормальную работоспособность.

Первое, на что следует обратить внимание, – тип и размер скоб. Неподходящие по длине или толщине скобы часто не пробиваются до конца, особенно при работе с плотными материалами. Использование скоб, не рекомендованных производителем, приводит к перегрузке механизма и сбоям в подаче. Даже при ручном нажиме усилия может не хватать для полного вбивания.

Второй фактор – износ бойка или пружины. Если степлер используется долгое время без профилактики, механизмы теряют упругость, возникает люфт, снижается сила удара. Это особенно характерно для моделей с механическим приводом. Регулярная смазка и своевременная замена изношенных элементов критичны для стабильной работы.

Немаловажно и состояние направляющих, по которым движется скоба. При загрязнении канала, наличии ржавчины или деформации корпуса, скоба испытывает дополнительное сопротивление и не входит в материал полностью. Периодическая очистка внутренних частей степлера позволяет избежать таких проблем.

Кроме того, важен и сам материал, в который производится забивание. В дерево средней плотности скоба входит легче, чем в МДФ, ДСП или фанеру. При недостаточной силе удара даже качественная скоба может остаться не добитой. Для таких случаев рекомендуется использовать степлеры с регулировкой силы нажатия или переходить на пневматический тип инструмента.

Каждая из перечисленных причин требует отдельной диагностики и подхода. Правильный подбор расходников, регулярное техническое обслуживание и учет плотности обрабатываемых материалов позволяют минимизировать случаи недобивания скоб и увеличить срок службы инструмента.

Неподходящий тип скоб для конкретной модели степлера

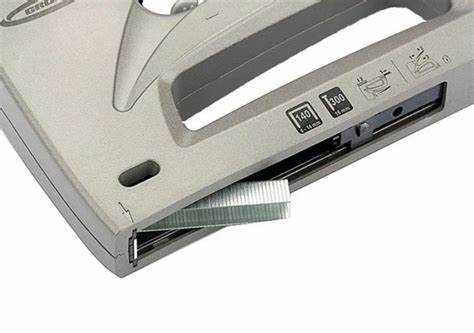

Каждая модель строительного степлера рассчитана на работу с определёнными типоразмерами скоб. Использование неподходящих по высоте, ширине или форме скоб приводит к тому, что устройство не добивает их до конца. Например, степлер, рассчитанный на скобы типа 53 с шириной 11,4 мм и высотой до 10 мм, не сможет корректно вбить скобы типа 140, у которых ширина составляет 10,6 мм – даже минимальное отклонение вызывает заедание механизма или недостаточное усилие пробивания.

Важно учитывать не только тип, но и точную высоту скобы. Если высота превышает максимально допустимую для конкретного степлера, пружина не развивает нужное давление для полного вбивания. Например, механический степлер, предназначенный для скоб до 8 мм, не справится с 12-миллиметровыми скобами, даже если они подходят по ширине.

Часто ошибка возникает при попытке использовать универсальные скобы, которые формально подходят по размеру, но не соответствуют стандарту производителя. Даже минимальное отклонение в геометрии – разная толщина проволоки, форма загиба или твёрдость металла – нарушает работу бойка и вызывает неполное погружение скобы в материал.

Перед покупкой скоб необходимо свериться с маркировкой на корпусе степлера или в техническом паспорте. Производители, такие как Rapid, Novus, Matrix или Stanley, указывают совместимые серии скоб – например, 53/6, 140/8, 11/10. При отсутствии оригинальных скоб следует искать строго эквивалентные по спецификации аналоги, проверенные на совместимость с конкретной моделью инструмента.

Износ боевой пружины и снижение ударной силы

Боевая пружина отвечает за накопление и высвобождение энергии, необходимой для вбивания скобы в материал. Со временем этот элемент подвергается механическому старению: металл теряет упругость, а деформация становится необратимой. В результате сила удара уменьшается, и скоба не уходит в поверхность на полную глубину.

Основные признаки износа пружины:

- неполное вбивание скоб даже при работе с мягкими материалами (ДВП, фанера);

- ощущение «мягкого» хода при нажатии на курок;

- наличие люфта внутри механизма при встряхивании степлера;

- уменьшенная скорость возврата ударного механизма после срабатывания.

Причины преждевременного износа:

- длительная эксплуатация без технического обслуживания;

- частое использование инструмента в условиях повышенной влажности или загрязнённости;

- применение усилия сверх конструктивной нормы (например, при попытке забить скобу в твердый бетон);

- неправильное хранение (в сжатом состоянии или с загруженной пружиной).

Что делать при выявлении износа:

- заменить пружину на оригинальную или рекомендованную производителем;

- проверить сопряжённые элементы ударного механизма на наличие повреждений;

- регулярно смазывать движущие части с использованием технической смазки средней вязкости;

- в дальнейшем избегать хранения инструмента в натянутом состоянии – это существенно продлевает ресурс пружины.

Игнорирование износа боевой пружины приводит не только к снижению производительности, но и к увеличению нагрузки на другие узлы степлера. Своевременное техническое вмешательство позволяет избежать полной замены устройства.

Загрязнение механизма и его влияние на ход бойка

Скопление пыли, древесной стружки, строительного мусора и остатков смазки внутри корпуса степлера существенно влияет на перемещение бойка. Загрязнения замедляют движение подвижных частей, нарушая согласованность между спусковым механизмом и ударным узлом. Особенно критично это для моделей с механическим приводом, где даже небольшое сопротивление может снизить кинетическую энергию удара.

Наиболее уязвимыми являются направляющие бойка и зона возвратной пружины. При накоплении частиц в этих местах боёк начинает заедать или перемещаться с перекосом. Это напрямую снижает ударную силу, и как следствие – скоба вбивается не до конца. Игнорирование проблемы приводит к ускоренному износу деталей и нестабильной работе инструмента.

Для предотвращения подобных нарушений необходимо регулярно проводить очистку внутренних узлов. Один из эффективных методов – продувка сжатым воздухом с последующим протиранием направляющих сухой безворсовой тканью. Применение густых смазок нежелательно: они удерживают пыль и ускоряют загрязнение. Рекомендуется использовать силиконовую или тефлоновую смазку в минимальных количествах.

Регламент обслуживания следует подбирать в зависимости от условий эксплуатации. При интенсивной работе с древесиной рекомендуется чистка минимум раз в неделю. При обнаружении первых признаков снижения силы удара – обязательна внеплановая диагностика с разборкой бойка.

Недостаточное давление прижатия степлера к поверхности

Если строительный степлер не прижимается к поверхности с достаточной силой, боёк не может полностью передать энергию удара на скобу. Это особенно критично при работе с твёрдыми материалами, такими как ДСП, фанера или плотная древесина. В результате скоба лишь частично входит в основание или изгибается.

На практике минимальное усилие прижатия должно составлять не менее 5–7 кг для механических моделей и около 10 кг для пневматических. При слабом прижатии часть кинетической энергии расходуется на вибрацию корпуса, что снижает глубину проникновения скобы.

Особое внимание стоит уделять углу приложения усилия. Прижатие должно быть перпендикулярным к поверхности. При отклонении корпуса на 10–15 градусов усилие распределяется неравномерно, что увеличивает риск неполного вбивания скобы.

Рекомендуется перед началом работы выполнить несколько пробных выстрелов на обрезке материала. Это позволяет отрегулировать силу нажатия и убедиться в корректной работе степлера. Также необходимо следить за состоянием контактной площадки: загрязнения, стружка и пыль ухудшают сцепление с поверхностью и требуют её очистки.

Использование неподходящего материала основания для забивания

Один из частых факторов, по которым строительный степлер не добивает скобы – выбор слишком твёрдого, рыхлого или упругого материала основания. Например, попытка закрепить скобу в бетон, кирпич или металл ручным степлером приводит к тому, что бойок теряет энергию удара без необходимого проникновения. Даже при использовании мощных моделей это вызывает частичное вбивание или деформацию скобы.

Не менее проблематичны материалы с повышенной упругостью, такие как резина, листовые пенопласты или вспененный полиэтилен. Скоба может входить неравномерно, пружинить обратно или вовсе изгибаться в процессе забивания. В подобных случаях результат зависит не от состояния инструмента, а от неподходящих физико-механических свойств основания.

Также следует избегать слишком рыхлых или слоистых материалов, например, некачественной ДСП, слоистого картона или необработанной древесной стружки. Скобы в таких случаях часто «теряются» в толще материала, изгибаются или выходят с обратной стороны, снижая прочность соединения.

Оптимальными основаниями считаются древесина средней плотности (сосна, ель), фанера, МДФ и плотный картон. Перед началом работы важно провести пробное забивание на куске материала, чтобы оценить глубину входа скобы и исключить её неполное проникновение.

Ошибки при выборе режима работы степлера (механический, электрический, пневматический)

Выбор режима работы степлера напрямую влияет на эффективность забивания скоб и ресурс инструмента. Механические степлеры подходят для лёгких задач и тонких материалов, однако при попытке использовать их на твёрдых основаниях или с крупными скобами часто наблюдается неполное забивание. Это связано с ограниченной ударной силой пружины и невозможностью её регулировки.

Электрические степлеры обладают большей силой удара и позволяют работать с более плотными материалами. Ошибкой является использование низковольтных моделей для массивных конструкций – ударная мощность оказывается недостаточной, что приводит к неполному вбиванию скоб. Также не рекомендуется применять электрические степлеры с неподходящими скобами по размеру и форме, так как это вызывает заклинивание и потерю эффективности.

Пневматические степлеры обеспечивают максимальную ударную силу и подходят для профессионального использования с твёрдыми и толстым основанием. Однако ошибки возникают при неправильной настройке давления воздуха или использовании компрессора с нестабильной подачей. При снижении давления удар не достигает необходимой силы, что приводит к неполному забиванию скоб. Кроме того, применение пневматического степлера с низкокачественными или неподходящими скобами увеличивает риск заеданий и поломок.

| Режим работы | Тип ошибок | Последствия | Рекомендации |

|---|---|---|---|

| Механический | Использование на твёрдых материалах, крупные скобы | Недобитые скобы, деформация инструмента | Выбирать механический степлер для лёгких материалов и мелких скоб |

| Электрический | Низкая мощность для плотных оснований, неподходящие скобы | Заклинивание, неполное забивание | Использовать модели с мощностью, соответствующей материалу, и правильный тип скоб |

| Пневматический | Низкое давление, нестабильная подача воздуха | Недобитые скобы, повышенный износ, поломки | Контролировать давление, использовать качественные скобы и компрессор |

Вопрос-ответ:

Почему строительный степлер не забивает скобы до конца, хотя я использую правильный тип скоб?

Даже при использовании подходящих скоб причиной неполного забивания может быть недостаточная сила удара бойка. Это случается из-за износа пружины, засорения механизма или неправильного выбора режима работы степлера (например, низкий уровень давления у пневматического устройства). Также важно обеспечить плотное прижатие степлера к поверхности: при слабом контакте удар не будет передаваться полностью, и скоба останется частично не вбитой.

Как влияет материал основания на качество забивания скоб строительным степлером?

Основание играет ключевую роль в том, насколько глубоко скоба проникнет. Мягкие или пористые материалы (например, утеплитель, пластик или рыхлая древесина) не обеспечивают достаточного сопротивления при забивании, поэтому скоба может не углубиться полностью. В таких случаях требуется либо сменить материал основания на более плотный, либо подобрать скобы с другим типом и длиной, подходящие для данного материала.

Что делать, если после замены пружины степлер все равно не забивает скобы до конца?

Если замена пружины не дала результата, стоит проверить наличие загрязнений внутри механизма, которые мешают свободному движению бойка. Иногда внутри накапливается пыль, мелкие опилки или смазка становится густой и липкой. Разборка и тщательная очистка с последующей смазкой специальным маслом могут вернуть устройству нормальную работу. Также следует проверить, правильно ли выставлен режим работы и хватает ли давления (для пневматических степлеров).

Почему механический степлер иногда хуже забивает скобы по сравнению с электрическим или пневматическим?

Механический степлер ограничен силой, которую может создать человек при сжатии рукояток, поэтому на твердых и плотных поверхностях он часто не справляется с полной фиксацией скоб. Электрические и пневматические модели обеспечивают более высокую и стабильную ударную силу, что позволяет забивать скобы глубже и с меньшими усилиями. При выборе степлера важно учитывать материал и объем работы, чтобы подобрать подходящий тип устройства.

Как влияет неправильный режим работы степлера на качество забивания скоб?

Степлеры с несколькими режимами (например, механический, электрический, пневматический) требуют правильной настройки под конкретные задачи. Если выбран режим с недостаточной ударной силой, скобы не будут вбиваться до конца. Слишком высокий режим может привести к повреждению материала или деформации скоб. Кроме того, несоответствие мощности и типа скоб ухудшает фиксацию. Регулярная проверка и настройка режима под текущие условия помогает избежать подобных проблем.

Почему строительный степлер не забивает скобы до конца и что с этим делать?

Если скобы не забиваются полностью, причина может быть в недостаточной силе удара бойка или неправильном выборе типа и размера скоб для конкретной модели степлера. Также стоит проверить, насколько плотно прижимается инструмент к поверхности — слабое давление снижает эффективность крепления. Загрязнение механизма или износ пружины могут мешать полноценной работе устройства. Рекомендуется очистить степлер, проверить исправность пружины и подобрать скобы, соответствующие рекомендациям производителя. При необходимости следует отрегулировать или заменить детали, чтобы вернуть нормальную силу удара.