Киянка – незаменимый инструмент при работе с мягкими материалами, где обычный молоток может повредить поверхность. Самодельная киянка позволяет адаптировать инструмент под конкретные задачи, будь то сборка мебели, укладка плитки или обработка дерева. Для изготовления подойдёт твёрдая древесина: бук, ясень, клён. Эти породы достаточно прочны, чтобы выдерживать ударные нагрузки, но при этом не слишком тяжёлые.

Оптимальный размер головки киянки – около 12×6×6 см. Для рукоятки подойдёт берёза или дуб длиной 25–30 см и толщиной 3–4 см. Желательно, чтобы ручка была немного сужена к концу, обеспечивая надёжный захват. Сквозное отверстие в головке можно высверлить сверлом Форстнера, чтобы обеспечить плотную посадку рукоятки. Углубление фиксируют с помощью клина из того же дерева или металла – он расширяет ручку внутри головки и предотвращает её выскальзывание.

Перед сборкой все поверхности нужно отшлифовать зернистостью не ниже P120, чтобы исключить заусенцы. Ручку можно обжечь газовой горелкой и обработать льняным маслом – это придаст текстуру и улучшит сцепление. Головку дополнительно укрепляют металлическими обручами или вставками, если планируются работы с высокой нагрузкой. В конце проверяется балансировка: центр тяжести должен быть ближе к головке, но не мешать контролю над ударом.

Выбор подходящей древесины для ручки и бойка киянки

Для бойка киянки оптимально использовать твердые породы древесины, обладающие высокой ударной вязкостью. Наилучший выбор – граб, бук или ясень. Граб отличается плотностью до 820 кг/м³ и высокой устойчивостью к растрескиванию при ударе. Бук плотностью около 720 кг/м³ имеет равномерную структуру и доступен в большинстве регионов. Ясень, при плотности около 690 кг/м³, демонстрирует отличную амортизацию ударов, что снижает отдачу на руку.

Ручка должна быть из более упругой и менее хрупкой древесины. Идеальны береза, орех или вяз. Береза проста в обработке, при плотности 650 кг/м³ достаточно прочна для повседневного использования. Орех устойчив к изгибу, хорошо ложится в ладонь, весит около 640 кг/м³. Вяз, благодаря волокнистой структуре, выдерживает сильные нагрузки на изгиб и скручивание, не растрескиваясь.

Избегайте хвойных пород: ель и сосна слишком мягкие, плохо держат форму после многократных ударов. Также не стоит использовать древесину с выраженными сучками, следами гнили или трещинами – такие заготовки быстро выходят из строя. Лучше выбирать сухую древесину с влажностью не выше 12% для стабильности формы и прочности соединений.

Как правильно распилить заготовки для киянки

Для головки киянки подойдёт сухая твёрдая древесина – бук, ясень, клён. Оптимальный размер бруска: 100×60×60 мм. Сначала отмерьте нужную длину и проведите разметку острым карандашом с использованием угольника. Это обеспечит перпендикулярность реза.

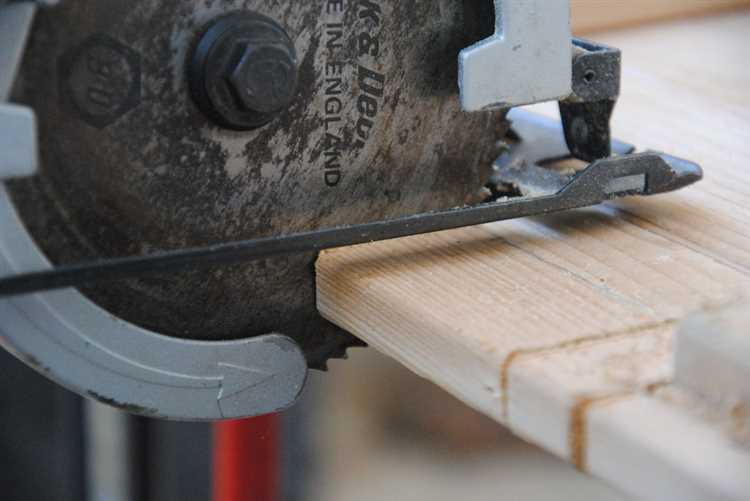

Пилить следует вручную ножовкой по дереву с мелким зубом или на торцовочной пиле. При работе ручным инструментом фиксируйте заготовку в тисках, чтобы избежать смещения. Пильное движение должно быть плавным, без нажима – это исключит сколы на кромках.

Ручку лучше изготавливать из более мягкой, но прочной породы, например, берёзы или дуба. Размер заготовки: 250×30×30 мм. Распиливать следует вдоль волокон, используя циркулярную пилу или рейсмус, чтобы получить ровную поверхность и одинаковое сечение по всей длине.

После распила проверьте углы угольником. При необходимости выровняйте поверхности рубанком или шлифовальной колодкой. Малейшее отклонение приведёт к перекосу при сборке, что скажется на долговечности инструмента.

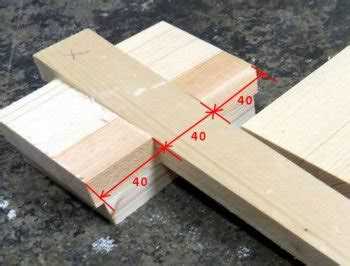

Соединение ручки и бойка без использования клея

Для надежного крепления ручки в бойке киянки без клея используется клиновое соединение. В торце ручки выполняется пропил глубиной 30–40 мм, шириной около 3 мм. Пропил следует делать строго вдоль волокон древесины, чтобы исключить раскол при установке клина.

В бойке высверливается сквозное или глухое отверстие, диаметр которого на 1–2 мм меньше диаметра ручки. Это обеспечивает плотную посадку с натягом. Заготовку необходимо точно подогнать, с учётом минимального допуска по влажности древесины, чтобы избежать разбалтывания со временем.

После установки ручки в отверстие в пропил вбивается деревянный клин из твёрдой породы (бук, ясень). Клин должен расширить торец ручки внутри бойка, создавая высокое трение по всей поверхности сопряжения. Излишки клина срезаются заподлицо с торцом бойка.

Для повышения прочности допускается использование двух клиньев, расположенных крест-накрест. При этом важно соблюдать точную геометрию клиньев и избегать чрезмерного расширения, чтобы не расколоть боёк.

Такой способ обеспечивает разборное, но надёжное соединение, устойчивое к ударным нагрузкам и перепадам влажности.

Обработка поверхности киянки наждачной бумагой

После сборки киянки важно добиться гладкости всех деревянных элементов. Начинать следует с наждачной бумаги зернистостью P80. Обрабатывай головку и ручку по направлению волокон, избегая давления, чтобы не появлялись вмятины.

Далее переходи к зернистости P120. Этот этап устраняет следы грубой обработки и подготавливает поверхность к окончательной шлифовке. Особое внимание уделяй граням и местам соединений – там чаще всего остаются заусенцы.

Финишная шлифовка производится наждачной бумагой P220. При её использовании поверхность приобретает ровную матовую текстуру, без шероховатостей. Если дерево твёрдое (бук, ясень), можно закончить на P320 для ощущения почти полированной поверхности.

Не обрабатывай слишком долго одну зону, чтобы избежать углублений. После завершения каждого этапа протрись сухой тканью, удаляя пыль. Это позволяет точно оценить качество шлифовки и избежать налёта при финишной отделке.

Использование шлифовального блока или бруска повышает равномерность обработки и предотвращает излишнее снятие материала в углублениях.

Укрепление бойка металлическими элементами

Для увеличения срока службы бойка киянки и предотвращения растрескивания древесины, применяется усиление металлическими элементами. Это особенно важно при использовании мягких пород дерева, таких как сосна или ель.

- Используйте металлические обжимные кольца. Подойдут сантехнические хомуты из нержавеющей стали шириной 10–15 мм. Наденьте кольцо на торец бойка и затяните, чтобы предотвратить растрескивание при ударах.

- Подберите армирующую полосу из оцинкованной стали толщиной 1–2 мм. Оберните ею боёк по периметру и закрепите мелкими саморезами или заклёпками, расположенными с шагом 20–30 мм.

- Можно использовать медную или латунную проволоку диаметром 2–3 мм. Натяните проволоку по окружности бойка в 3–4 витка, плотно затяните, концы скрутите и утопите в древесину с помощью стамески.

- При наличии навыков сварки возможна установка тонкостенного металлического стакана. Он надевается на боёк с минимальным зазором и фиксируется клеем или винтами. Такой способ обеспечивает максимальную защиту.

Перед установкой металлических элементов поверхность бойка зашлифуйте и обезжирьте. Для надёжной фиксации используйте клей типа ПВА D3 или эпоксидную смолу. После укрепления проверьте балансировку инструмента – дополнительный вес может сместить центр тяжести.

Покрытие киянки маслом или воском для защиты

Для долговечности самодельной киянки важно обработать деревянную рукоятку и боек защитным слоем масла или воска. Масло глубоко проникает в волокна, предотвращая высыхание и трещины. Оптимально использовать тунговое или льняное масло – они создают водоотталкивающий слой и усиливают прочность древесины.

Перед нанесением поверхность следует тщательно очистить и слегка отшлифовать наждачной бумагой с зернистостью 180-220, чтобы раскрыть поры древесины. Масло наносится кистью или тряпкой в два-три слоя с перерывом 12-24 часа для полного впитывания. Излишки масла нужно убирать, чтобы не образовалась липкая пленка.

Воск, например пчелиный или карнаубский, подходит для дополнительной защиты и придания легкого блеска. Его растапливают на водяной бане и наносят тонким слоем, затем полируют сухой тряпкой. Воск создает поверхностный барьер от влаги и загрязнений, но требует периодического обновления каждые 6-12 месяцев.

Комбинированный метод – сначала пропитка маслом, затем нанесение воска – обеспечивает максимальную защиту и сохраняет внешний вид киянки даже при интенсивной эксплуатации.

Вопрос-ответ:

Какие материалы подойдут для изготовления киянки в домашних условиях?

Для самодельной киянки чаще всего используют деревянный брус плотной породы, например, бук или дуб, из-за их прочности и долговечности. Также понадобятся гвозди или шурупы для крепления, клей для дерева и иногда резина или кожа для амортизации удара. Некоторые мастера применяют старые детали от инструментов или мебельные элементы, чтобы сэкономить.

Как правильно выбрать размер и форму киянки, чтобы она была удобной в работе?

Оптимальная длина рукоятки составляет около 25-30 сантиметров, чтобы обеспечить комфортный хват и контроль. Головка киянки должна быть достаточно массивной, но не слишком тяжелой — примерно 300-500 граммов. Форма обычно цилиндрическая или слегка вытянутая с закругленными краями, что помогает равномерно распределять силу удара и уменьшать риск повреждений на обрабатываемой поверхности.

Какие инструменты нужны для изготовления киянки своими руками?

Понадобятся базовые столярные инструменты: пила для распиливания заготовок, рубанок или шлифовальная машинка для обработки поверхности, дрель для сверления отверстий под крепеж, а также молоток и стамеска для точной подгонки деталей. Если доступна электролобзик, процесс станет проще и быстрее, особенно для создания формы головки.

Как повысить прочность самодельной киянки, чтобы она не раскалывалась при использовании?

Важно тщательно подобрать древесину без трещин и сучков. После обработки поверхности рекомендуется обработать древесину специальным маслом или лаком, чтобы защитить от влаги и износа. Также стоит сделать плотное крепление головки к рукоятке — для этого используют клей и дополнительно фиксируют металлическими клиньями или шпильками. Регулярная проверка целостности инструмента поможет вовремя устранить возможные повреждения.

Можно ли заменить деревянную головку киянки другим материалом, например, резиной или пластиком?

Да, некоторые мастера применяют резиновые или полиуретановые вставки вместо деревянной головки для смягчения удара и защиты обрабатываемой поверхности. Такие материалы снижают риск повреждений и уменьшают отдачу. Однако следует выбирать плотные и прочные резиновые составы, которые не будут быстро деформироваться или раскалываться при работе с твердыми предметами.