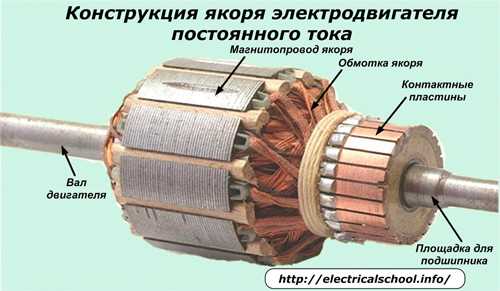

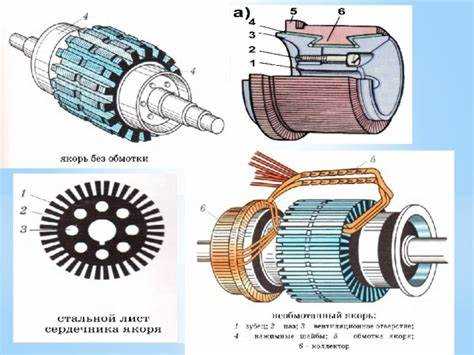

Якорь короткозамкнутого асинхронного двигателя представляет собой ротор с литой обмоткой, замкнутой накоротко. Основной его элемент – стальной сердечник, собранный из тонких листов электротехнической стали толщиной 0,35–0,5 мм. Эти листы изолированы друг от друга для минимизации вихревых токов и снижения потерь на нагрев.

По периметру сердечника расположены продольные пазы, в которых отлиты алюминиевые проводники. В процессе литья под давлением алюминий заполняет пазы и формирует кольца на торцах ротора. Эти кольца соединяют проводники между собой, образуя замкнутый контур – так называемую «беличью клетку».

Электромагнитное взаимодействие между вращающимся магнитным полем статора и токами, наведёнными в замкнутых проводниках ротора, создаёт вращающий момент. Отсутствие электрического контакта с внешней цепью упрощает конструкцию, повышает надёжность и снижает требования к обслуживанию.

Критически важным параметром является точность изготовления пазов и геометрия отливки. Несимметрия или перекос могут вызвать вибрации, повышение температуры и снижение КПД. Рекомендуется использовать высокоточные методы штамповки и контролировать плотность прилегания алюминия к стали для минимизации воздушных зазоров.

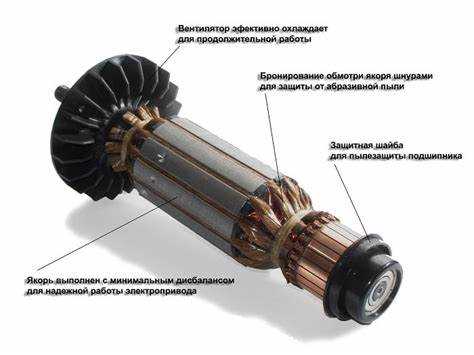

При проектировании якоря учитывается частота вращения, тип нагрузки и условия охлаждения. Для высокоскоростных машин применяются укороченные сердечники с усиленной вентиляцией и термостойкими сплавами алюминия. Это обеспечивает стабильную работу даже при перегрузках и колебаниях питающего напряжения.

Конструкция стержней короткозамкнутого якоря и их материал

Стержни ротора короткозамкнутого двигателя изготавливаются методом литья под давлением или прессования в пазы листов ротора. Геометрия стержней соответствует форме пазов: прямоугольные или трапециевидные с округленными углами для уменьшения концентрации напряжений и повышения адгезии с телом ротора.

Наиболее распространённый материал – алюминиевый сплав, обеспечивающий оптимальный баланс между электропроводностью, массой и стоимостью. Используются сплавы типа АК12 с кремнием до 12%, что повышает литейные свойства и устойчивость к температурным расширениям. Для двигателей с высокой нагрузкой применяется медь с чистотой не ниже 99,9%, особенно в тяговых и генераторных установках. Это снижает потери на вихревые токи и повышает КПД, но требует более сложного производственного процесса из-за высокой температуры плавления меди (1083 °C).

Длина стержней должна соответствовать длине активной части сердечника, с минимальными допусками, исключающими деформации. Концы стержней соединяются с короткозамыкающими кольцами термической сваркой или пайкой при использовании меди. Жесткость соединения критична для обеспечения симметрии магнитного поля и минимизации вибраций.

Для уменьшения потерь на вихревые токи в высокочастотных системах стержни могут иметь фасонную перфорацию или быть выполнены из композитов с металлической матрицей и диэлектрическими включениями. Однако такие решения применяются редко из-за высокой стоимости и сложности внедрения.

Особенности литья и пайки контактных колец с токопроводящими стержнями

Контактные кольца в якоре короткозамкнутого двигателя выполняются из меди или её сплавов с высоким коэффициентом электропроводности. Их соединение с токопроводящими стержнями требует точного соблюдения температурного режима и предварительной подготовки контактных поверхностей.

Литьё осуществляется методом заливки расплавленного металла в форму, где размещены стержни, предварительно очищенные от окислов и обработанные флюсом. Температура медного расплава должна находиться в диапазоне 1080–1150 °C, чтобы обеспечить смачивание и надёжную межфазную связь без пористости. При понижении температуры ниже 1080 °C повышается риск образования холодных швов.

Для обеспечения равномерного заполнения формы и исключения усадочных раковин используется центробежное или вакуумное литьё. Охлаждение после заливки контролируется по градиенту температур, чтобы предотвратить термические напряжения и трещинообразование.

Пайка применяется при ремонте или доработке и требует применения флюсов на основе борной кислоты либо фосфорсодержащих композиций. Оптимальная температура пайки меди – 650–750 °C. Применение припоя типа ПСр72 или аналогов обеспечивает высокую механическую прочность и стабильную электропроводность шва. Важно исключить перегрев, иначе происходит рост зерна и деградация механических свойств зоны пайки.

После завершения пайки или литья обязательна механическая зачистка зоны соединения и проверка на наличие микротрещин методами вихретокового контроля или ультразвуковой дефектоскопии. Нарушение плотности контакта ведёт к локальному перегреву и разрушению кольца в процессе эксплуатации.

Роль вентиляционных каналов в охлаждении якоря

Вентиляционные каналы в якоре короткозамкнутого двигателя играют ключевую роль в поддержании допустимого теплового режима обмоток и сердечника. При работе двигателя тепловая нагрузка распределяется неравномерно, и без эффективного охлаждения возможно локальное перегревание, ведущее к снижению изоляционных свойств материалов и ускоренному старению конструкции.

- Каналы размещаются между листами магнитопровода и располагаются радиально или осево, обеспечивая сквозной поток воздуха при вращении ротора.

- Наиболее эффективно охлаждение при комбинированной схеме расположения: радиальные каналы от центра к периферии с осевыми проходами между ними.

- Количество и диаметр каналов рассчитываются по теплоотдаче: для двигателей мощностью свыше 100 кВт предусматривается не менее 6 радиальных каналов, каждый диаметром от 8 до 12 мм.

- Скорость воздушного потока должна составлять 8–12 м/с, при этом применение центробежных вентиляторов на валу улучшает отвод тепла из зоны активной части якоря.

- При проектировании каналов учитывается сопротивление потоку: изгибы и резкие переходы исключаются, чтобы минимизировать зону застойного воздуха.

- Ориентировочный тепловой градиент в зоне якоря не должен превышать 10°C на 100 мм длины для предотвращения тепловой деформации пакета сердечника.

Нарушение геометрии каналов, засорение пылью или смазочными материалами существенно ухудшает охлаждение и требует регулярной диагностики. Эффективность системы вентиляции напрямую влияет на долговечность двигателя и устойчивость к перегрузкам.

Методы фиксации стержней в пазах магнитопровода

Фиксация стержней в пазах якоря асинхронного двигателя критична для обеспечения электрической и механической устойчивости обмотки при длительной эксплуатации и вибрационных нагрузках. Наиболее распространённые методы основаны на использовании клиньев, вальцевки, запрессовки и заливки компаундами.

Клинья изготавливаются из прессшпана, стеклотекстолита или термостойких пластиков и вводятся в паз поверх стержней. Они обеспечивают механическое удержание за счёт натяга. Для предотвращения ослабления фиксации при термическом расширении применяют пружинящие клинья с компенсационным профилем.

Вальцевка осуществляется при помощи специального инструмента, деформирующего стенки паза внутрь, фиксируя стержень за счёт пластической деформации металла. Метод надёжен при высокой плотности компоновки, но требует точного расчёта деформации для исключения повреждений изоляции.

Запрессовка выполняется путём установки стержней в пазы с минимальным зазором и последующей механической посадкой под давлением. Метод обеспечивает высокий уровень фиксации без дополнительных элементов, но предъявляет жёсткие требования к точности обработки паза и стержня.

Заливка термореактивными компаундами применяется при необходимости герметизации и виброизоляции. Чаще используется в высокочастотных или вибронагруженных электродвигателях. Компаунд заполняет зазоры, полимеризуется и образует монолитную структуру с магнитопроводом и обмоткой.

Выбор метода зависит от номинальной мощности двигателя, условий охлаждения, частоты вращения и допустимого уровня шума. В практике изготовления наиболее часто сочетаются клинья с вальцевкой или заливкой для повышения надёжности конструкции.

Влияние формы и размеров паза на характеристики двигателя

Геометрия паза якоря существенно влияет на электромагнитные, механические и тепловые параметры короткозамкнутого асинхронного двигателя. Узкий паз с малой шириной вверху увеличивает магнитное сопротивление, снижая коэффициент мощности и КПД. Увеличение ширины паза в верхней части снижает потери на вихревые токи и улучшает охлаждение обмотки, но приводит к росту пульсаций магнитного потока.

Глубокие пазы позволяют снизить токи пуска за счёт эффекта распределения тока по сечению стержня (кожный эффект). Однако чрезмерная глубина увеличивает индуктивное сопротивление, ухудшая устойчивость при колебаниях нагрузки. Оптимальная глубина паза обычно составляет 0,8–1,2 от диаметра стержня.

Форма паза влияет на уровень электромагнитного шума. Пазы с уклоном боковых стенок под углом 3–5° уменьшают зубцовые гармоники и шум при работе. Полузакрытые пазы обеспечивают лучшее удержание проводников и уменьшают пульсации крутящего момента, но ухудшают охлаждение. Открытые пазы, напротив, обеспечивают эффективное охлаждение, но могут повышать вибрации.

При выборе конфигурации паза необходимо учитывать баланс между минимизацией потерь, стабильностью крутящего момента, уровнем шума и возможностями охлаждения. Для частотно-регулируемых приводов рекомендованы пазы с глубокой, но умеренно открытой формой, обеспечивающие устойчивость характеристик на переменных частотах.

Причины перегрева якоря и пути устранения локальных очагов нагрева

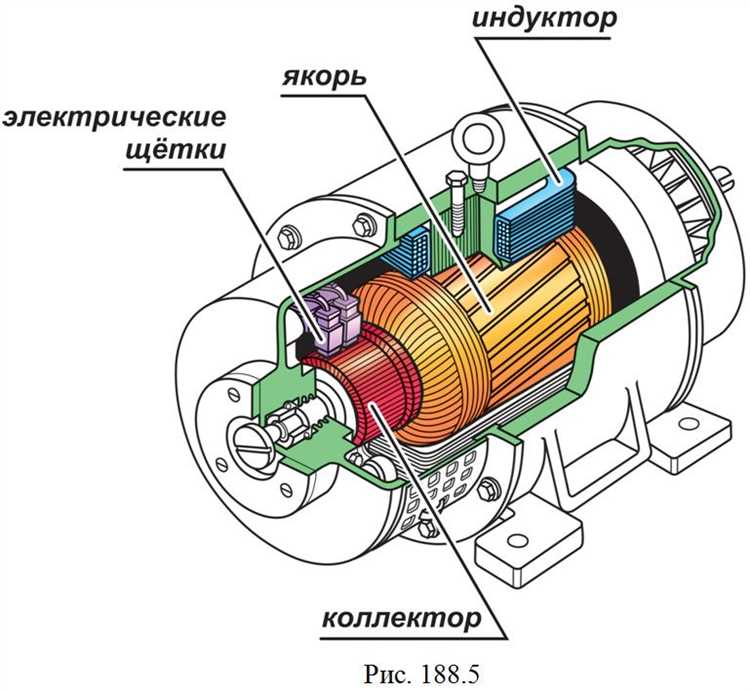

Износ контактных колец и щёток приводит к искрению и локальным перегревам в зоне контакта, ухудшая работу якоря и способствуя разрушению обмоток. Несоосность ротора и статора вызывает механические вибрации, которые нарушают контакт в обмотках и создают горячие точки.

Для устранения локальных перегревов необходимы регулярные диагностические методы: измерение сопротивления обмоток мегаомметром, анализ токовых характеристик и тепловизионное обследование. Обнаруженные замыкания или повреждения изоляции требуют ремонта или полной замены обмоток. Важна очистка вентиляционных каналов и обеспечение свободного потока воздуха, что снижает риск перегрева.

Контроль состояния щёток и контактных колец включает их своевременную замену и регулировку давления, чтобы исключить искрение. Выравнивание геометрии ротора и статора по техническим нормативам уменьшает вибрации и механическую нагрузку на обмотки. Внедрение систем мониторинга температуры в реальном времени позволяет оперативно выявлять перегрев и предотвращать аварийные ситуации.

Вопрос-ответ:

Как устроен якорь короткозамкнутого электродвигателя?

Якорь короткозамкнутого двигателя состоит из вала, на котором закреплен статор с обмотками, и алюминиевой или медной короткозамкнутой обмотки, размещенной в пазах магнитного сердечника. Такая конструкция позволяет создавать вращающееся магнитное поле, которое индуцирует токи в обмотке и приводит вал в движение.

Почему в якоре короткозамкнутого двигателя используется именно короткозамкнутая обмотка?

Короткозамкнутая обмотка позволяет индуцировать токи без необходимости подключения к внешнему источнику питания. Это создает магнитное поле, взаимодействующее с полем статора, вызывая вращение ротора. Благодаря такой конструкции двигатель проще, надежнее и требует меньше обслуживания, чем двигатели с коллекторными системами.

Из каких материалов изготавливают якорь в короткозамкнутом двигателе и почему?

Магнитный сердечник якоря обычно делают из электротехнической стали для уменьшения потерь на гистерезис и вихревые токи. Короткозамкнутую обмотку выполняют из алюминия или меди — эти металлы обладают хорошей проводимостью, что позволяет эффективно создавать наведённые токи. Алюминий легче и дешевле, медь — проводит лучше, что влияет на характеристики двигателя.

Какова роль пазов в конструкции якоря короткозамкнутого электродвигателя?

Пазы служат для размещения проводников короткозамкнутой обмотки. Они фиксируют проводники в нужном положении, обеспечивая стабильность и надежность конструкции. Кроме того, правильно спроектированные пазы помогают уменьшить потери энергии и улучшить тепловой режим работы якоря.

Какие особенности конструкции якоря влияют на работу короткозамкнутого двигателя?

Важными факторами являются форма и размер пазов, материал сердечника, тип и расположение проводников обмотки. Эти параметры влияют на магнитные характеристики, сопротивление и индуктивность обмотки, а также на уровень потерь и тепловыделение. Оптимальная конструкция обеспечивает высокий КПД и долговечность двигателя.

Из каких основных частей состоит якорь короткозамкнутого электрического двигателя?

Якорь короткозамкнутого электродвигателя состоит из стального сердечника, который имеет пазовые вырезы для размещения проводников, и обмотки, выполненной в виде короткозамкнутых медных или алюминиевых проводников. Эти проводники соединены с двух сторон кольцами или полосами, замыкающими цепь, что и дало название двигателю. Конструкция якоря обеспечивает создание вращающегося магнитного поля при взаимодействии с полем статора.