Сборка ножа из нержавеющей стали с кнопочным механизмом требует точности и понимания принципов работы автоматического замка. В основе конструкции – клинок из стали марки 440C или аналогичной по твердости (56–59 HRC), пружина с торсионным усилием не менее 1.2 Н·м и кнопочный замок с штифтом из закалённой стали. Все детали должны быть отшлифованы до 800–1000 grit для корректной сборки и минимального трения.

Для изготовления рукояти используются лайнеры из нержавейки AISI 304 толщиной 1.5 мм. Накладки предпочтительно делать из G10 или микарты – материалы с высокой стойкостью к влаге и механическим нагрузкам. Необходимо предусмотреть отверстия под осевой винт, кнопку и фиксирующий штифт с шагом сверления 0.1 мм. Перед началом сборки все детали обезжириваются и примеряются без усилия – особенно это важно для втулки осевого узла и пружины.

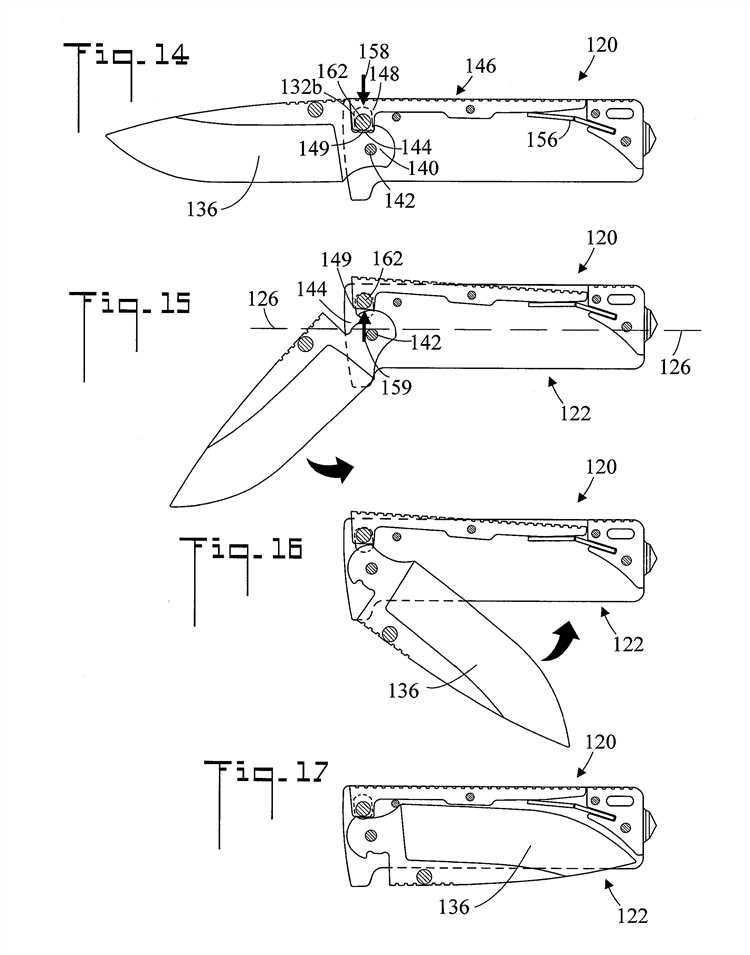

Кнопочный механизм требует особой внимательности: кнопка должна свободно двигаться в направляющей, но не люфтить. При установке боевой пружины важно соблюсти угол предварительного натяга – 270 градусов считается оптимальным для быстрого и стабильного раскрытия. После сборки проводится ручная доводка хода клинка, шлифовка фасок и финишная полировка режущей кромки.

Соблюдение допусков, точная центровка осевого узла и качественная подгонка элементов позволяют собрать нож, ничем не уступающий фабричным образцам. При необходимости можно усилить пружинный механизм, заменив стандартную проволочную пружину на кастомную из ленты 65Г толщиной 0.4 мм с закалкой до 48 HRC.

Выбор подходящих материалов для клинка и рукояти

Для клинка с кнопочным механизмом рекомендуется использовать нержавеющую сталь марок 440C, AUS-8 или CPM S35VN. 440C отличается высокой твёрдостью (до 60 HRC) и устойчивостью к коррозии, что важно для эксплуатации в условиях повышенной влажности. AUS-8 легче поддаётся заточке, но требует регулярного ухода. CPM S35VN – премиум-класс: отличная износостойкость, коррозионная стойкость и баланс твёрдости с прочностью, что делает его особенно надёжным при повседневном использовании кнопочного механизма.

Для рукояти оптимальны алюминий 6061-T6, микарта, G10 и титан. Алюминий 6061-T6 легкий, устойчивый к ударам и коррозии, подходит для механической обработки и анодирования. Микарта – прочный композит на основе ткани и смолы, не скользит в руке, выдерживает высокие нагрузки. G10 – стеклотекстолит с высокой прочностью и влагостойкостью, легко фрезеруется. Титан дороже, но обеспечивает максимальную прочность при малом весе и не подвержен окислению, идеален для премиальных моделей.

Избегайте мягких сталей и пластиков низкой плотности: они не выдерживают нагрузок кнопочного механизма и быстро теряют форму. Все материалы должны допускать точную мехобработку – это критично для надёжной фиксации кнопки и сборки замка.

Особенности конструкции ножа с кнопочным механизмом

Основной элемент конструкции – пружинный механизм, обеспечивающий автоматическое открытие клинка после нажатия кнопки. Для стабильной работы необходима пружина из нержавеющей стали с жесткостью в пределах 1.2–1.6 Н·мм. Более мягкая пружина снижает надежность фиксации, а чрезмерно жесткая – приводит к ускоренному износу осевого узла.

Кнопка должна быть установлена на втулке из закалённой стали, что исключает её деформацию при частом использовании. Диаметр кнопки – от 5 до 7 мм, с ходом не более 2 мм для минимизации риска случайного срабатывания. Рекомендуется предусмотреть возвратную пружину кнопки для автоматического возвращения в исходное положение.

Фиксация клинка в открытом положении реализуется с помощью замка типа plunge lock. Он требует прецизионной подгонки паза клинка и торца штифта. Небольшие отклонения в геометрии приводят к люфтам или невозможности фиксации. Оптимальный зазор между поверхностями – 0.05–0.08 мм.

Осевой узел должен использовать подшипники либо бронзовые шайбы. Первый вариант обеспечивает плавность хода, но требует точной центровки. Второй – более устойчив к загрязнению, но может потребовать периодической смазки. Шток кнопки не должен касаться шайб, иначе возникают заедания при открытии.

Рукоять изготавливается с учетом точного расположения всех каналов и направляющих. Линия кнопочного механизма должна быть строго перпендикулярна оси поворота клинка. Несоблюдение этого условия ведет к перекосу и неустойчивой работе механизма.

Необходимые инструменты для самостоятельной сборки

Для сборки ножа из нержавеющей стали с кнопочным механизмом потребуется точный и проверенный инструмент. Каждый пункт ниже критически важен для достижения надёжной сборки и долгого срока службы механизма.

- Тиски с нейлоновыми вставками – фиксируют детали без повреждения поверхности клинка и рукояти.

- Штифтовой молоток – для точной посадки осевых штифтов и фиксаторов без деформации.

- Торцевые шестигранные ключи (от 1.5 мм до 3 мм) – большинство сборочных винтов под такую оснастку.

- Ювелирная отвёртка Phillips – применяется при работе с миниатюрными винтами кнопочного механизма.

- Наждачная бумага зернистостью P800–P2000 – для притирки и доводки деталей, включая шайбы и пятку клинка.

- Шлифовальный блок или плоский камень – обеспечивает равномерную обработку торцевых поверхностей.

- Капельная маслёнка с нейтральной смазкой – предотвращает износ подвижных элементов кнопки и оси.

- Лупа или налобная лупа – позволяет точно контролировать подгонку пружин и штифтов.

- Калиброванные сверла – нужны при подгонке отверстий под штифты и втулки, допустимое отклонение – не более 0.01 мм.

- Пинцет с тонкими губками – для установки пружинных элементов в ограниченном пространстве.

Перед началом сборки стоит откалибровать каждый инструмент и убедиться в его исправности. Любое отклонение или износ может привести к смещению осей или неправильной работе кнопочного механизма.

Подготовка и обработка клинка из стали stainless

Перед началом работ необходимо выбрать марку стали. Для ножей с кнопочным механизмом оптимальны AISI 440C, AUS-8 или Sandvik 14C28N – они хорошо держат заточку и устойчивы к коррозии. Заранее проверь твердость заготовки, она не должна превышать 60 HRC, иначе механическая обработка станет проблематичной без специализированного оборудования.

- Разметка проводится маркером по шаблону будущего клинка. Учитывай толщину стали и предполагаемое положение осевого отверстия под кнопку.

- Грубая обработка выполняется с помощью отрезного круга на УШМ или ленточной пилы. Заготовка не должна перегреваться, охлаждай водой после каждого реза.

- Формирование обуха и первичной геометрии режущей кромки ведется на ленточном гриндере с зернистостью P36–P60. Движения должны быть равномерными, без сильного нажима.

- Сверление отверстий производится на станке с тисками. Используй сверла по нержавеющей стали и охлаждающую жидкость. Диаметр под кнопку – строго по спецификации механизма, чаще всего 3–5 мм.

- Термообработка: если заготовка в отожженном состоянии, проведи закалку. Разогрей до 1050–1080°C, выдержи 10 минут, охлади в масле. После – отпуск при 150–200°C для снижения хрупкости.

- Шлифовка после закалки начинается с зернистости P120 и заканчивается на P400–P600. Учитывай направление обработки – оно должно совпадать по всей длине клинка.

- Финишная полировка выполняется на войлочном круге с пастой GOI или аналогичной. Работай на низких оборотах, чтобы избежать перегрева.

После полировки проверь плоскость клинка и точность посадочных отверстий. Отклонения более 0.1 мм могут вызвать заедание при складывании. Готовый клинок должен быть полностью обезжирен перед финальной сборкой ножа.

Сборка кнопочного механизма: пружины, штифты и фиксаторы

Для сборки кнопочного механизма ножа необходима точность подгонки всех элементов. Используются пружины кручения или нажимные, в зависимости от конструкции. Диаметр пружины подбирается с учетом посадочного отверстия в рукояти и усилия, требуемого для быстрого выброса клинка. Оптимальное значение – от 1,2 до 1,5 мм проволоки из нержавеющей стали марки AISI 302 или 17-7PH.

Штифты, фиксирующие положение кнопки и клинка, изготавливаются из закаленной стали (например, 440C или D2) диаметром 2–3 мм. Их длина должна обеспечивать плотную посадку в корпусе без зазоров. Концы рекомендуется слегка фаскообразовать для облегчения монтажа.

Фиксатор (деталь, удерживающая клинок в закрытом и открытом положении) должен иметь четко обработанные рабочие грани. Используется закалённая сталь, желательно с нитридированием или DLC-покрытием для повышения износостойкости.

Установка элементов выполняется в следующем порядке:

| 1. | В корпус вставляется штифт-ось клинка и временно фиксируется. |

| 2. | Устанавливается пружина в гнездо кнопки, следя за правильным направлением витков. |

| 3. | Кнопка заводится на своё место и прижимается к пружине. |

| 4. | Вставляется фиксирующий штифт кнопки, предотвращающий её выпадение. |

| 5. | Монтируется фиксатор клинка с точной регулировкой хода. |

| 6. | Проверяется работа механизма: свободный ход кнопки, фиксация клинка в двух положениях, усилие нажатия. |

Особое внимание следует уделить соосности отверстий под штифты и минимальным допускам при обработке. Любой перекос вызовет заедание механизма или чрезмерный люфт. Все поверхности скольжения рекомендуется полировать до зеркала и смазать синтетической смазкой с PTFE-добавкой.

Изготовление и подгонка деталей рукояти

Для изготовления рукояти ножа из нержавеющей стали оптимально использовать лист толщиной 3–5 мм. Лист вырезается по шаблону с точностью до 0,1 мм, учитывая форму и толщину клинка, чтобы обеспечить плотное прилегание.

Основные элементы – это две панели рукояти. После вырезания их необходимо тщательно обработать: снять фаски 0,5 мм на внутренних кромках для удобства сборки и предотвратить заедание кнопки. Для повышения эргономики рекомендуется выполнить лёгкий радиус на наружных краях от 3 до 5 мм.

Фиксирующие отверстия сверлятся сверлом диаметром, соответствующим выбранным винтам, обычно 3,5–4 мм. Расположение отверстий должно строго совпадать с отверстиями на клинке, чтобы избежать перекосов.

Перед окончательной сборкой панели проходят шлифовку абразивом зернистостью 400–600, что обеспечит равномерную поверхность без задиров. Затем детали полируются до матового блеска с помощью пасты ГОИ или аналогичной.

Подгонка кнопки требует точной выемки в одной из панелей. Размер выемки должен соответствовать диаметру корпуса кнопки с допуском не более 0,1 мм для плавного, но надёжного хода. При необходимости используется мелкая шлифовальная насадка для доводки.

Контроль сборки осуществляется путем временного монтажа всех элементов. Важно проверить отсутствие люфта и заеданий кнопки, а также плотность прилегания панелей к клинку и между собой. При необходимости корректируются фаски и выемки.

Регулировка плавности хода и надежности фиксации клинка

Для достижения оптимальной плавности хода важно точно выставить усилие подшипников или втулок, если они применяются. Чрезмерное затягивание вызывает тугость, а недостаточное – люфт. Рекомендуется использовать динамометрический ключ с моментом затяжки 0,8–1,2 Н·м для винта оси клинка.

В моделях с кнопочным замком регулировка фиксации достигается точной подгонкой выступа фиксатора к выемке на клинке. Для этого применяют мелкозернистую наждачную бумагу (800–1000 grit) или алмазный надфиль. Нужно работать постепенно, проверяя фиксацию после каждого прохода, чтобы избежать чрезмерного ослабления.

Для снижения трения и повышения плавности хода применяют смазку на основе графита или высокотемпературного литола. Использование силиконовых масел может привести к разбуханию пластиковых деталей и ухудшению работы механизма.

При сборке важно проверить отсутствие бокового люфта клинка, контролируя зазор между клинком и лайнерами при закрытом положении. Оптимальный зазор – не более 0,1 мм. Если люфт превышает этот показатель, требуется точечная подгонка лайнеров или установка дополнительных шайб толщиной 0,1–0,2 мм.

Фиксация кнопочного замка должна обеспечивать надежное удержание клинка без обратного хода при нагрузке не менее 50 Н. Проверку проводят путем приложения усилия к клинку перпендикулярно лезвию и контролю движения замка. При недостаточной надежности регулируют усилие возвратной пружины или заменяют её на пружину с большим модулем упругости.

Финишная обработка ножа: шлифовка, полировка, проверка работы

Для шлифовки используйте абразивную бумагу с зернистостью от 400 до 2000. Начинайте с крупнозернистой (400–600), постепенно переходя к мелкозернистой. Двигайте бумагу вдоль лезвия, сохраняя угол заточки, чтобы не снять слишком много металла. Важно равномерно обрабатывать обе стороны, исключая появление царапин и неровностей.

Полировку выполняйте пастами ГОИ или специальными абразивами для металла, используя мягкую ткань или кожаный круг на низких оборотах. Цель – добиться зеркального блеска, который не только улучшит внешний вид, но и уменьшит трение при резе. Для финального слоя используйте микрофибру, удаляя остатки пасты.

Проверка работы ножа начинается с оценки клинка: проведите визуальный осмотр на предмет зазубрин, сколов и неровностей. Затем проверьте ход кнопки фиксатора – она должна срабатывать плавно и фиксировать клинок без люфта. Осторожно протестируйте рез, используя бумагу или тонкую верёвку, чтобы убедиться в равномерности и остроте лезвия.

Вопрос-ответ:

Какие материалы понадобятся для самостоятельной сборки ножа с кнопкой из нержавейки?

Для работы понадобятся: стальной лист из нержавеющей стали подходящей толщины, пружина для возврата клинка, кнопочный механизм (фиксатор), ось для крепления лезвия, рукоять из удобного материала (например, дерево или пластик), а также инструменты — напильники, дрель, шлифовальная бумага, отвертки и смазочные материалы. Каждый элемент должен быть тщательно подобран, чтобы нож получился надёжным и удобным.

Какие сложности могут возникнуть при сборке ножа с кнопкой своими руками?

Основные трудности связаны с точностью подгонки деталей. Кнопочный механизм требует аккуратной установки, иначе он может заедать или не фиксировать клинок надёжно. Также важно правильно обработать и отполировать лезвие, чтобы не повредить металл. Иногда возникают сложности с подбором пружины — если она слишком слабая, нож будет плохо фиксироваться, если слишком сильная — его неудобно открывать. Нужно терпение и внимательность на каждом этапе.

Как правильно отрегулировать кнопку фиксации, чтобы нож работал плавно и надёжно?

Кнопку следует устанавливать так, чтобы она чётко входила в паз на лезвии, обеспечивая жёсткую фиксацию при открытии. Для регулировки можно слегка подогнуть металлическую часть кнопки или изменить положение пружины, если механизм заедает. Важно проверить работу ножа несколько раз, открывая и закрывая лезвие, чтобы убедиться в плавности движения и надёжности фиксации. После настройки желательно обработать все детали смазкой для уменьшения трения и износа.

Можно ли использовать обычную нержавеющую сталь для изготовления лезвия, и как это повлияет на качество ножа?

Обычная нержавеющая сталь вполне подходит для ножа, особенно если она устойчива к коррозии и достаточно прочна. Однако для режущей части важно выбрать сталь с хорошей твёрдостью, чтобы лезвие дольше сохраняло остроту. Некачественный металл быстрее затупится и может деформироваться. Для улучшения свойств иногда применяют термообработку — закалку и отпуск, что повышает прочность и износостойкость.

Какой тип рукояти лучше использовать при самостоятельной сборке ножа с кнопкой?

Выбор рукояти зависит от личных предпочтений и условий эксплуатации. Популярны материалы, которые не скользят и комфортно лежат в руке — дерево, микарта, композитные материалы или текстурированный пластик. Важно, чтобы рукоять была прочной и устойчивой к влаге, а также легко обрабатывалась для придания нужной формы. Если предполагается частое использование ножа, стоит уделить внимание эргономике и надежному креплению рукояти к основе.

Какие материалы понадобятся для самостоятельной сборки ножа stainless с кнопкой и где их лучше приобрести?

Для сборки ножа из нержавеющей стали с кнопочным механизмом потребуются: клинок из нержавеющей стали, рукоять (можно из дерева, пластика или металла), кнопочный механизм фиксации лезвия, ось для крепления лезвия и мелкие детали — пружины, шайбы, винты. Рекомендуется искать качественные материалы в специализированных магазинах для ножеделов или заказать через проверенные интернет-платформы. Также стоит обратить внимание на точность размеров деталей, чтобы механизм работал плавно и надежно.

Какие сложности могут возникнуть при сборке ножа с кнопкой и как их избежать?

Основные трудности связаны с правильной установкой кнопочного механизма и подгонкой деталей, чтобы нож надежно фиксировался и плавно открывался. Неправильное крепление оси или пружины может привести к заеданиям или слабой фиксации. Чтобы избежать проблем, нужно тщательно изучить устройство механизма, следовать инструкциям по сборке, использовать подходящий инструмент и проверять каждую стадию сборки. Желательно проводить тесты работы механизма до окончательной сборки рукояти.