Точный стык листов ДСП требует строгого соблюдения технологии, особенно при изготовлении мебели или монтаже конструкций, где геометрия влияет на прочность и внешний вид. Ошибки в позиционировании приводят к перекосам, щелям и нарушению плоскости, что невозможно компенсировать даже шпаклевкой или кромкой.

Перед соединением важно проконтролировать геометрию кромок: отклонение угла более 0,5° уже вызывает заметную щель. Оптимально использовать калиброванные пильные диски с минимальным биением, а после раскроя – пройти кромки фрезой с копировальным подшипником. Это гарантирует прямолинейность, которая критична при встыковом соединении.

Фиксация листов выполняется стяжками типа Confirmat, шкантами или евровинтами, но в каждом случае необходимо использовать направляющие приспособления – сверлильные кондукторы или шаблоны. Допуск на отклонение от оси крепежа – не более 0,2 мм. Нарушение этого параметра вызывает перекос и нарушение плотности стыка.

Для полного устранения зазоров применяют клей на основе ПВА класса D3 с увеличенным временем открытой сушки. Это позволяет скорректировать положение листов в течение 10–15 минут после нанесения. При стягивании обязательно использовать струбцины с распределительными накладками, чтобы не повредить кромки и сохранить параллельность плоскостей.

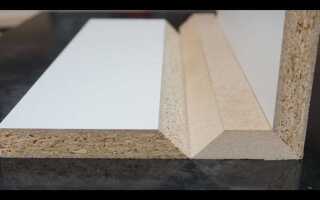

Выбор типа кромки для точного стыка

При соединении ЛДСП встык точность подгонки напрямую зависит от типа используемой кромки. Правильный выбор обеспечивает плотное прилегание плит без видимых щелей и смещений.

- Кромка ПВХ толщиной 2 мм: обеспечивает прочное примыкание, минимизирует зазоры. Рекомендуется для участков с высокой механической нагрузкой. При приклейке важно строго выдерживать прямолинейность торца.

- Меламиновая кромка: тонкая (0,4–0,6 мм), подходит для внутренних соединений, где важно добиться минимального шва. Требует идеально ровной поверхности и аккуратной прикатки утюгом или кромочным прессом.

- Кромка ABS: обладает стабильной геометрией, сохраняет форму при температурных перепадах. При использовании важно учитывать её жесткость – торцы должны быть отфрезерованы без сколов.

Для точного стыка рекомендуется:

- Избегать наклеивания кромки на участках, где будет выполняться встык – особенно если она имеет фаску.

- Выполнять предварительное совмещение плит без кромки, а затем проклеивать только открытые торцы.

- Фрезеровать торцы под углом 90° с допуском не более 0,1 мм, используя кромочные фрезы с копировальным подшипником.

- Контролировать температуру приклеивания – перегрев ПВХ-кромки вызывает коробление и нарушение геометрии стыка.

При серийной сборке целесообразно использовать станки с функцией лазерного или плазменного приклеивания – это исключает клей в шве и обеспечивает монолитность стыка.

Подготовка торцов ДСП к соединению

Перед стыковкой ДСП важно обеспечить ровную и чистую торцевую поверхность. Рез выполняется дисковой пилой с мелким зубом, предпочтительно на форматно-раскроечном станке. Ручной инструмент допускается только с направляющей шиной и жесткой фиксацией листа.

После распила проверяют прямолинейность торца металлической линейкой или угольником. Допустимое отклонение – не более 0,2 мм на 1 метр длины. При необходимости торец выравнивают ручным фрезером с направляющей, используя прямую фрезу с нижним подшипником.

Поверхность торца шлифуют зерном P180–P240 до удаления заусенцев и сколов. Шлифовка выполняется вдоль волокон или направления распила, без давления. Пыль удаляется кистью или пылесосом – применение влажной ткани исключено во избежание разбухания плиты.

Для повышения адгезии клея допускается легкое матирование контактной зоны наждачной губкой. Перед сборкой торцы осматриваются на наличие трещин, вздутий, расслоений – такие дефекты устраняются или участок заменяется.

Торцы не грунтуются и не пропитываются – лишние материалы ухудшают сцепление клеевых составов. При использовании ПВА важно, чтобы поверхность оставалась сухой и слегка шероховатой.

Применение струбцин для фиксации без смещений

Для соединения листов ДСП встык без перекосов критично использование струбцин с параллельными губками. Наиболее эффективно применять торцевые или F-образные струбцины с широким захватом – не менее 80 мм. Это обеспечивает равномерное распределение давления по всей площади стыка.

Перед фиксацией необходимо тщательно выровнять кромки, используя угольник и линейку. После выравнивания стыка струбцины устанавливаются с шагом не более 300 мм от центра стыка в обе стороны. Минимум две струбцины с каждой стороны – при длине соединения до одного метра. Для большей длины количество точек фиксации увеличивается пропорционально.

Желательно использовать подкладки из фанеры толщиной 4–6 мм между губками струбцин и поверхностью ДСП, чтобы избежать вмятин и перекоса давления. Натяжение струбцин производится равномерно, начиная с центра стыка и далее к краям, чтобы избежать смещения плоскости в момент затяжки.

Контроль за совпадением поверхности осуществляется сразу после фиксации – пальцами на ощупь и с помощью правила. Малейшее смещение устраняется путем регулировки давления отдельных струбцин до достижения полной плоскостной стыковки.

Использование шкантов и конфирматов для выравнивания

Шканты диаметром 8 мм обеспечивают точную фиксацию кромок ЛДСП при стыковке. Оптимальная глубина сверления – 30 мм в каждую из соединяемых деталей, с допуском не более 0,5 мм, чтобы избежать перекосов. Расстояние между шкантами – 100–150 мм, чтобы сохранить прочность и геометрию плоскости.

Для засверливания шкантов рекомендуется использовать кондуктор с ограничителем глубины. Это исключает перекосы и упрощает выравнивание кромок. Использование клея ПВА при установке шкантов повышает жёсткость соединения и исключает смещения при сборке.

Конфирматы диаметром 7 мм служат дополнительной фиксацией и предотвращают расхождение деталей в процессе эксплуатации. Сверление под конфирмат производится зенкером 4,5×7 мм на глубину 50–55 мм. Отступ от края – не менее 50 мм, чтобы избежать растрескивания материала.

Шканты обеспечивают точную центровку, а конфирматы – жёсткую стяжку. Совместное применение этих элементов позволяет добиться стыков без видимых зазоров и нарушений плоскости даже при небольших отклонениях в геометрии деталей.

Контроль плоскости при сборке стыка

Точная плоскость стыкуемых листов ДСП – ключ к прочному и незаметному соединению. Отклонения более 0,3 мм приводят к перепадам, особенно заметным при последующей отделке.

- Перед сборкой проверьте ровность торцов с помощью металлической линейки или уровня. Даже небольшие завалы требуют подшлифовки.

- Используйте струбцины с параллельными губками. Применение F-образных зажимов без распорных накладок может деформировать края.

- При склейке положите листы на ровную базовую поверхность – МДФ, ламинированную фанеру или заводской стол. Использование монтажных козел не гарантирует точности.

- Контролируйте уровень плоскости по всей длине шва с помощью правил длиной не менее 1,5 м. Особое внимание – краям: именно они чаще всего «проваливаются» при затяжке.

- Для компенсации неровностей на месте соединения применяйте бумажные прокладки толщиной 0,2–0,3 мм. Они укладываются между листом и опорной поверхностью.

- После затягивания струбцин проверяйте плоскость заново – возможна микродеформация от неравномерного давления.

- Избегайте затяжки «на глаз». Используйте динамометрический ключ при работе с эксцентриками или конфирматами для соблюдения одинакового усилия.

Тщательный контроль каждого этапа исключает необходимость последующей шлифовки или шпаклевания шва, обеспечивая точное и стабильное соединение.

Шлифовка и обработка линии соединения

Для достижения ровного стыка ДСП без зазоров требуется точная шлифовка линии соединения. Используйте шлифовальную машину с зернистостью 120–150 для первичной обработки. Работайте вдоль линии стыка, избегая излишнего давления, чтобы не срезать материал и не изменить геометрию кромок.

После первичной шлифовки перейдите к зернистости 220 для удаления мелких царапин и подготовки поверхности к финишной обработке. Обязательно очищайте поверхность от пыли с помощью мягкой щетки или промышленного пылесоса, чтобы предотвратить загрязнение клеевого шва.

Использование абразивных материалов должно быть равномерным по всей длине соединения, чтобы избежать неровностей. В местах видимого смещения применяйте ручную шлифовку с шлифовальной губкой, контролируя визуальную плоскостность и прилегание деталей.

Для улучшения адгезии клея линия соединения должна быть обезжирена и высушена. Используйте изопропиловый спирт, нанесенный мягкой безворсовой салфеткой, избегая чрезмерного увлажнения, способного деформировать поверхность.

Финишная обработка допускает применение специальных шлифовальных паст с микрочастицами, которые заполняют микроцарапины и создают гладкую поверхность без шероховатостей. Такой подход обеспечивает плотное и незаметное соединение без видимых зазоров.

Вопрос-ответ:

Какие инструменты нужны для соединения ДСП встык без зазоров и перекосов?

Для качественного соединения ДСП встык потребуется несколько инструментов: струбцины или прижимы для плотного прижатия деталей, уровень и угольник для контроля ровности, электродрель с набором сверл, а также клей для дерева или специальные клеевые составы для ДСП. Иногда используют мебельные стяжки или конфирматы для дополнительной прочности. Точное выравнивание деталей невозможно без применения таких приспособлений.

Как избежать появления зазоров между плитами ДСП при их соединении?

Основная причина зазоров — неправильная подготовка и неравномерное давление при склеивании. Чтобы избежать щелей, важно тщательно очистить и выровнять кромки, использовать качественный клей и равномерно распределять давление с помощью струбцин. Рекомендуется собирать детали на ровной поверхности и проверять положение плит с помощью уровня и угольника. Также стоит избегать пересушивания или переувлажнения материала, так как это может привести к деформации.

Можно ли соединять ДСП встык без использования клея?

Соединение ДСП без клея возможно, но в большинстве случаев оно менее надежно. Для этого применяют специальные мебельные крепежи, такие как конфирматы, шканты или эксцентриковые соединители. Однако такой способ может привести к появлению небольших зазоров и перекосов, особенно если детали не идеально обработаны. Клей помогает создать более прочное и плотное соединение, предотвращая движение плит и повышая долговечность конструкции.

Какие ошибки чаще всего допускают при стыковке ДСП и как их исправить?

Чаще всего встречаются такие ошибки: неправильная обработка кромок, отсутствие контроля уровня и углов, недостаточное или неравномерное давление при склеивании, использование неподходящего клея. Чтобы исправить ситуацию, нужно аккуратно обработать кромки наждачной бумагой, применять контрольные инструменты, использовать качественный клей и обеспечивать равномерный прижим. Если зазоры уже появились, можно попробовать заполнить их шпаклевкой для дерева или демонтировать и повторно собрать детали с исправлением неточностей.

Какие технологии и материалы помогут сделать стык между ДСП максимально незаметным?

Для создания незаметного шва используют специальные клеевые составы с хорошей адгезией и цветовую коррекцию. Кроме того, применяются кромочные ленты, которые закрывают срезы и придают готовому изделию аккуратный вид. В некоторых случаях применяют шпатлевки под цвет ДСП, которые заполняют мелкие дефекты и сглаживают переходы. Точная подгонка деталей и тщательная обработка кромок — основа для того, чтобы стык выглядел как единое целое.