Коллектор – ключевой элемент коллекторных электродвигателей постоянного тока. Его задача – преобразование электрической энергии в механическую за счёт переключения направления тока в обмотках якоря. Это обеспечивает устойчивое вращение ротора и исключает необходимость внешнего управления фазами тока.

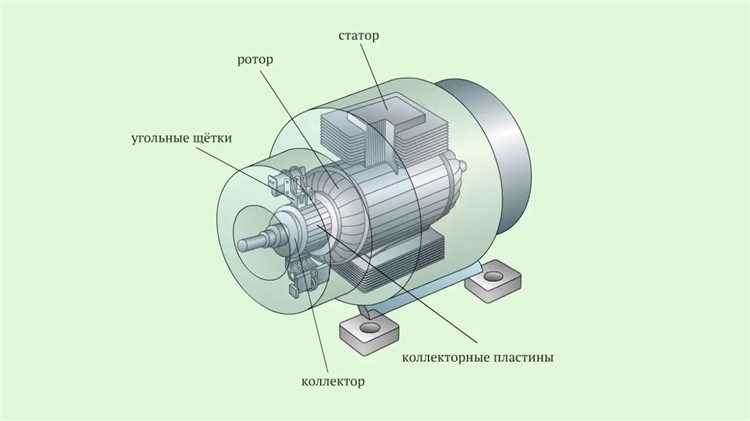

Коллектор представляет собой цилиндр из медных пластин, изолированных друг от друга слюдяными прокладками. Он установлен на валу ротора и вращается вместе с ним. Каждая пластина соединена с соответствующей секцией обмотки якоря. При вращении контактные щётки скользят по поверхности коллектора, замыкая электрическую цепь и обеспечивая подачу тока в нужной последовательности.

Правильная работа коллектора напрямую влияет на стабильность и КПД двигателя. Неровности на поверхности, износ щёток или перегрев могут вызывать искрение, падение напряжения и повреждение обмоток. Поэтому при проектировании и эксплуатации электродвигателя особое внимание уделяется выбору материала, точности обработки и системе охлаждения коллектора.

Как коллектор обеспечивает подачу тока к обмотке якоря

- Щетки прижимаются к коллектору с постоянным усилием, создавая скользящий электрический контакт.

- Ток от внешнего источника поступает через щетки на соответствующие пластины коллектора.

- Далее ток направляется в обмотку якоря, проходя через проводники, расположенные в пазах якоря.

- В момент поворота якоря происходит автоматическая коммутация: щетки переключаются на следующие пластины, обеспечивая подачу тока в нужную секцию обмотки.

Такая система поддерживает правильное направление тока в обмотках, необходимое для создания крутящего момента. Геометрия и количество пластин подбираются с учетом числа секций якорной обмотки и рабочих токов двигателя. При износе щеток ухудшается контакт, возрастает искрение, снижается КПД – необходима своевременная замена.

Роль коллектора в преобразовании тока при вращении ротора

Коллектор обеспечивает электрическую связь между неподвижными щетками и вращающейся обмоткой якоря. Его основная задача – обеспечить реверс полярности тока в обмотке при каждом полуповороте ротора, что необходимо для поддержания непрерывного вращательного момента.

При вращении ротора коллекторные пластины поочередно контактируют со щетками, подключёнными к источнику питания. В момент перехода от одной пластины к другой происходит автоматическая смена направления тока в соответствующей секции обмотки. Это предотвращает остановку ротора и сохраняет направление силы Ампера, действующей на проводники в магнитном поле.

Без коллектора якорь переменного направления тока не смог бы создать устойчивое вращение. Постоянная корректировка направления тока синхронизирована с положением ротора, что достигается исключительно за счёт геометрии и распределения контактных пластин. Погрешности в форме или расположении секций коллектора приводят к искрению, перегреву и неравномерному вращению.

Для стабильной работы системы требуется чистота контактных поверхностей и точная подгонка щёток. Износ коллектора снижает точность коммутации, вызывает вибрации и ухудшает КПД двигателя. Поэтому при обслуживании особое внимание уделяют овальности коллектора, глубине канавок между пластинами и состоянию изоляции.

Влияние состояния коллектора на работу щеточного узла

Износ, повреждения и загрязнение коллектора напрямую влияют на стабильность контакта между щетками и рабочей поверхностью. При появлении рисок, раковин или овальности возрастает вероятность искрения, что ускоряет разрушение щеток и ухудшает коммутацию.

Повышенное сопротивление на участке контактирования приводит к локальному перегреву. Температура поверхности может превышать 120 °C, вызывая деградацию графитового материала и образование токопроводящей пыли. Это повышает риск короткого замыкания между ламелями.

При наличии лака, окислов или масляной пленки сопротивление контакта увеличивается до 10–20 мОм, что недопустимо при токах выше 10 А. Регулярная очистка коллектора спиртом или изопропанолом снижает вероятность подобных отклонений.

Эллиптическая форма коллектора, превышающая допуск по биению более 0,03 мм, вызывает вибрации щеточного узла и его нестабильную работу. Это приводит к ускоренному износу пружин, уменьшению усилия прижатия и ухудшению контакта.

При шлифовке поверхности важно соблюдать шероховатость Ra 0,8–1,2 мкм. Грубая обработка вызывает неравномерный износ щеток и генерацию графитовой пыли, способной замыкать ламели. Рекомендуется проводить контроль состояния коллектора каждые 500–1000 часов работы двигателя.

Почему износ коллектора влияет на стабильность вращения

Изношенная поверхность коллектора теряет геометрию, появляются выемки, заусенцы, обугливание меди. Это приводит к неравномерному износу щёток, возникновению искрения и локальному перегреву. Температурная деформация ещё больше усугубляет проблему, создавая циклические вибрации и акустические шумы.

Нарушение плавности вращения отражается на работе всей системы: увеличивается ток потребления, ускоряется износ подшипников, растёт риск перегрузки и срабатывания защиты. Устройства с тахогенератором или системой обратной связи теряют точность регулирования.

Рекомендуется регулярно проверять состояние коллектора: при износе более 0,5 мм или появлении видимых дефектов – проводить шлифовку или замену. Щётки должны прилегать с площадью контакта не менее 70%, при этом давление не должно превышать паспортных значений (обычно 15–25 г/мм²). Соблюдение этих параметров стабилизирует вращение и снижает механические колебания.

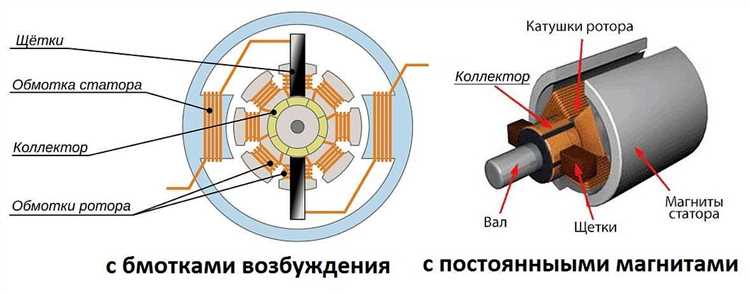

Как конструкция коллектора зависит от типа электродвигателя

В коллекторных электродвигателях постоянного тока конструкция коллектора определяется способом возбуждения, числом полюсов и назначением машины. Для двигателей с независимым возбуждением коллектор обычно имеет меньше ламелей, так как нагрузка на щетки и скорость вращения ограничены. В машинах с последовательным возбуждением коллектор изготавливается с расчётом на высокие токи, что требует увеличенного сечения ламелей и улучшенного теплоотвода.

В тяговых электродвигателях, применяемых в транспортных средствах, используется коллектор с усиленной изоляцией между ламелями и дополнительными рёбрами жёсткости. Это связано с резкими изменениями нагрузки и длительными режимами перегрузки. В таких конструкциях применяются материалы с высокой термостойкостью, например, стеклотекстолит и специальные виды миканита.

Для маломощных коллекторных двигателей (например, в бытовых приборах) используют компактные коллекторы с минимальным числом ламелей – от 12 до 24. Они изготавливаются методом прессования и не предназначены для многократных ремонтов, поэтому их ресурс ограничен.

В высокооборотистых моделях (до 20 000 об/мин) коллектор балансируется с высокой точностью и выполняется из лёгких сплавов с медными накладками. Нарушение геометрии недопустимо, поскольку вызывает искрение и преждевременный износ щёток. Дополнительно применяется покрытие для снижения абразивного износа.

В промышленных двигателях средней мощности коллекторы оснащаются компенсационными обмотками, соединёнными через дополнительные ламели. Это снижает искрение при переходных процессах и улучшает коммутацию. Также учитывается направление вентиляции: у некоторых моделей коллектор охлаждается принудительно через каналы в валу.

Методы обслуживания коллектора для продления ресурса двигателя

Состояние коллектора напрямую влияет на срок службы щёток и стабильность работы электродвигателя. Обслуживание проводится регулярно, особенно при интенсивной эксплуатации.

- Очистка поверхности: Используют мягкую безворсовую ткань, пропитанную изопропиловым спиртом. Остатки угольной пыли удаляют при выключенном двигателе. Запрещается применение абразивных материалов.

- Шлифовка: При появлении мелких рисок или неровностей используют шлифовальную ленту зернистостью P600–P800. Ленту прижимают к вращающемуся коллектору без перегрузки. Шлифование вручную не допускается.

- Проверка биения: Допустимое радиальное биение – не более 0,02 мм. Измеряется микрометром по рабочей поверхности. Превышение указывает на необходимость проточки.

- Проточка: Проводится на токарном станке при наличии глубоких канавок или овальности. После проточки обязательно зенкование межламельных канавок.

- Контроль межламельной изоляции: Глубина канавок между ламелями должна быть не менее 0,5 мм. Используют игольчатый надфиль или специальный шаблон. Замыкание между ламелями устраняется зачисткой.

- Проверка износа щёток: Если длина уменьшилась до минимально допустимой, замена обязательна. Нерегулярная форма износа указывает на проблемы с прижимом или загрязнением коллектора.

- Контроль давления щёткодержателей: При недостаточном прижиме возрастает искрение. Давление регулируется в соответствии с технической документацией двигателя.

Регулярное выполнение указанных процедур снижает вероятность перегрева, уменьшает искрение и стабилизирует контакт между щётками и коллектором.

Вопрос-ответ:

Зачем вообще нужен коллектор в электродвигателе постоянного тока?

Коллектор выполняет функцию переключателя: он меняет направление тока в обмотках якоря по мере его вращения. Это необходимо для того, чтобы создаваемое магнитное поле продолжало взаимодействовать с полем статора в нужном направлении. Без коллектора двигатель не смог бы развивать устойчивое вращение, так как моменты от электромагнитных сил быстро бы уравновесились.

Чем коллектор отличается от других узлов электродвигателя?

В отличие от статора или якоря, которые создают и воспринимают магнитные поля, коллектор занимается коммутацией — он управляет тем, в каком направлении течёт ток по обмоткам. Это позволяет сохранять постоянное направление вращения. Конструктивно коллектор представляет собой набор медных пластин, закреплённых на валу двигателя и изолированных друг от друга. Через них ток подаётся на обмотки якоря через щётки.

Почему у коллекторных двигателей часто возникают проблемы с износом щёток?

Щётки находятся в постоянном контакте с вращающимся коллектором, и со временем этот контакт приводит к истиранию материала щёток. Помимо трения, негативное влияние оказывают искрение и высокие температуры. При загрязнении коллектора или нарушении его геометрии износ ускоряется. Регулярная проверка и замена щёток позволяют избежать серьёзных повреждений.

Можно ли обойтись без коллектора в электродвигателе?

Можно, но только если используется другой принцип работы двигателя. Например, в бесщёточных двигателях (BLDC) функцию переключения выполняет электронная схема. Такие двигатели работают тише, служат дольше и требуют меньше обслуживания, но их схема управления сложнее и дороже в производстве. В конструкциях, где важна простота, надёжность и дешевизна, коллектор остаётся уместным решением.

Как можно определить, что коллектор нуждается в обслуживании?

Один из признаков — появление сильного искрения в зоне контакта щёток и коллектора. Также стоит обратить внимание на шум, перебои в работе и перегрев двигателя. При разборке можно увидеть повреждённые или неровные пластины коллектора, следы обгорания или неравномерный износ. В таких случаях его нужно очистить, при необходимости прошлифовать, а также заменить изношенные щётки.