Трехфазный синхронный генератор представляет собой электромеханическое устройство, преобразующее механическую энергию вращения в электрическую энергию переменного тока с синхронной частотой. Основными компонентами его конструкции являются статор с трехфазной системой обмоток, ротор с электромагнитной или постоянной намагниченностью, а также система возбуждения и подшипниковые узлы.

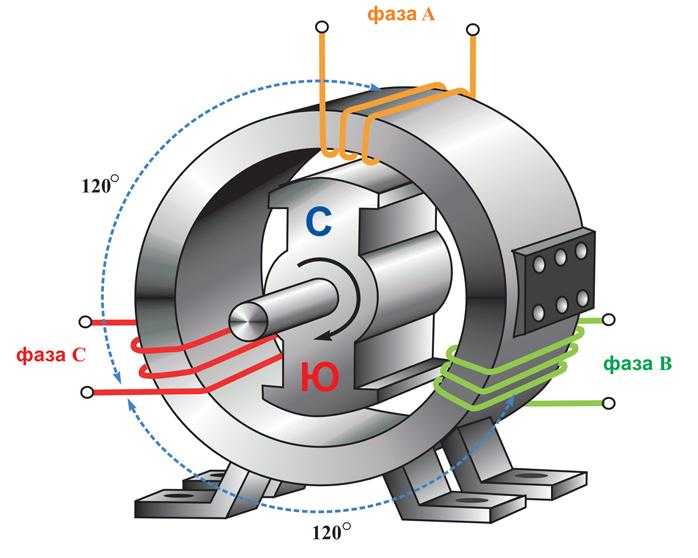

Статор включает в себя сердечник, выполненный из тонких листов электротехнической стали, и три равномерно распределенные обмотки, сдвинутые по фазе на 120°. Геометрия пазов и размещение обмоток определяют качество генерируемого напряжения, уровень потерь и тепловую устойчивость машины. Рекомендуется применять концентрированное охлаждение активной зоны статора для предотвращения локальных перегревов.

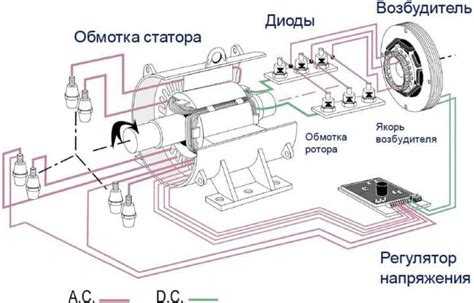

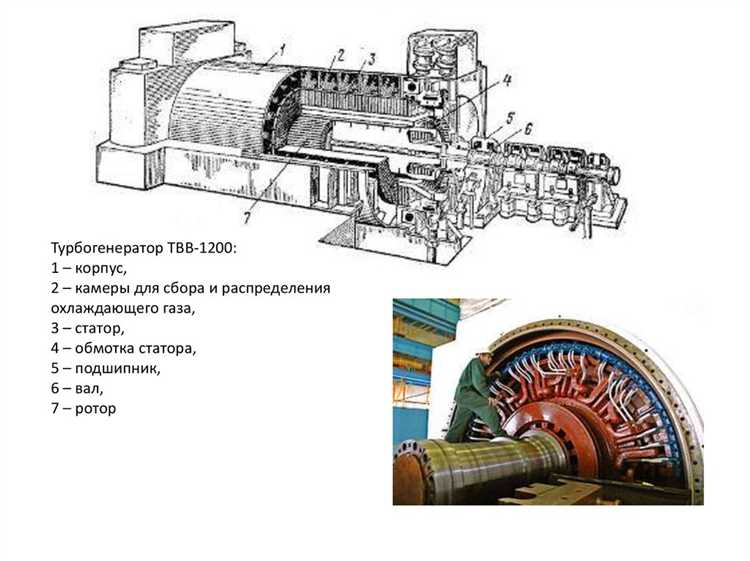

Ротор может быть цилиндрическим или с явно выраженными полюсами. В турбогенераторах используется гладкий ротор, выполненный из поковки стали, в котором размещены полюсные катушки возбуждения. Их питание осуществляется через контактные кольца или бесконтактным способом – с помощью вращающихся выпрямительных блоков. Частота вращения ротора строго синхронизирована с частотой сети, что требует высокой точности регулирования момента и стабильности возбуждения.

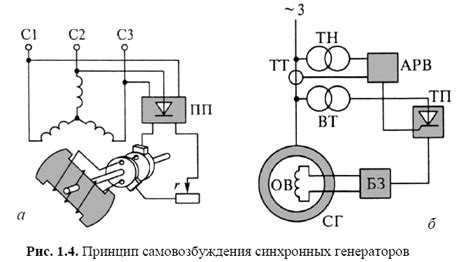

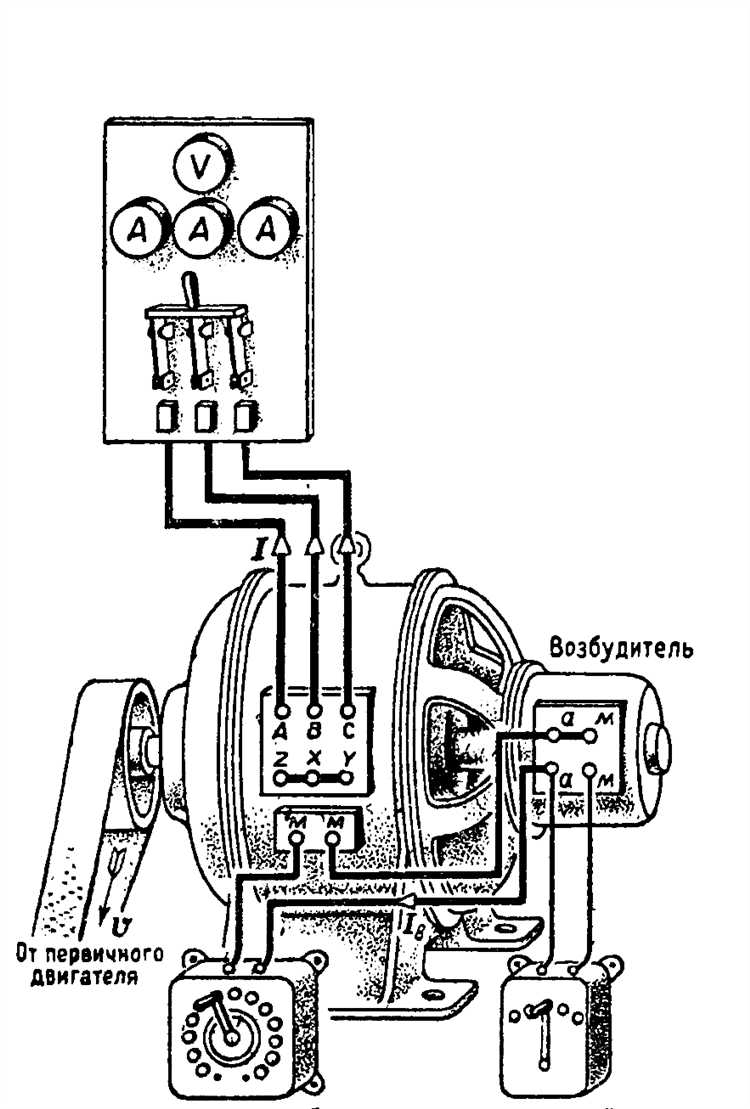

Система возбуждения играет ключевую роль в поддержании напряжения на выходе генератора. Современные установки используют цифровые регуляторы, обеспечивающие быстрое реагирование на колебания нагрузки. Для минимизации реактивной составляющей тока важно точно настраивать угол опережения возбуждения относительно ЭДС обмоток статора.

Выбор конструкции генератора определяется типом привода (турбина, дизель, гидравлическая машина), требованиями к надежности, условиями охлаждения и предполагаемым режимом работы. При проектировании важно учитывать параметры синхронного реактивного сопротивления, коэффициенты рассеяния и потери на вихревые токи в активных частях.

Принцип формирования трехфазного напряжения в обмотке статора

Обмотка статора трехфазного синхронного генератора размещается в пазах сердечника и состоит из трех идентичных по конструкции фазных обмоток, сдвинутых на 120° электрических по окружности. Каждая фаза соединена по схеме «звезда» или «треугольник» в зависимости от требований к выходному напряжению и режиму работы.

Формирование трехфазного напряжения происходит за счёт вращающегося магнитного поля, создаваемого возбуждаемым ротором. При вращении ротора с постоянным магнитным потоком относительно неподвижного статора в проводниках обмотки индуцируются ЭДС согласно закону электромагнитной индукции Фарадея.

- Магнитный поток ротора пересекает проводники обмотки статора, изменяясь синусоидально по времени и пространству.

- ЭДС в каждой фазе изменяется по синусоиде и сдвинута на 120° относительно соседних фаз, что обеспечивает симметрию напряжений.

- При равномерном вращении ротора с частотой n оборотов в минуту, частота индуцированного напряжения f определяется по формуле: f = (p × n) / 120, где p – число пар полюсов.

Для получения синусоидальной формы напряжения необходимо:

- Точное соблюдение геометрии пазов и положения обмоток с шагом 60° электрических.

- Использование симметричной укладки обмоток с равным числом витков в каждой фазе.

- Минимизация высших гармоник путём применения укороченного шага и распределённой обмотки.

От точности фазового сдвига и симметрии магнитного поля зависит устойчивость системы, минимальный уровень вибраций и равномерность нагрузки на фазы. Любые отклонения приводят к появлению обратных и нулевых последовательностей токов, увеличению потерь и снижению КПД.

Роль и конструкция ротора с электромагнитным возбуждением

Ротор с электромагнитным возбуждением играет ключевую роль в создании вращающегося магнитного поля, необходимого для генерации переменного тока в трехфазном синхронном генераторе. В отличие от безконтактных систем возбуждения, здесь используется обмотка возбуждения, питаемая постоянным током, что обеспечивает стабильное и управляемое магнитное поле.

Ротор состоит из стального сердечника и медной обмотки возбуждения, размещенной в пазах. Для уменьшения потерь на вихревые токи сердечник изготавливается из листовой электротехнической стали, покрытой изоляционным слоем. Обмотка возбуждения выполнена из провода с термостойкой изоляцией, рассчитанной на рабочую температуру до 180 °C. Ток возбуждения подается через контактные кольца и щетки, либо с помощью бесконтактной системы возбуждения с вращающимся выпрямительным мостом.

Полюсная система ротора может быть сплошной (гладкий ротор) или с явно выраженными полюсами. Гладкие роторы применяются в турбогенераторах с частотой вращения 3000 об/мин (при 50 Гц), что требует точной балансировки и высокой механической прочности. Явнополюсные роторы используются в гидрогенераторах, где частота вращения ниже (100–600 об/мин), а число полюсов выше. Обмотка наматывается на каждый полюс и фиксируется механически, чтобы исключить деформации при центробежных нагрузках.

Для уменьшения пульсаций магнитного потока и повышения КПД применяется компенсация насыщения и оптимизированная форма полюсов. Точные расчёты распределения индукции и формы зубцов позволяют снизить гармонические искажении в ЭДС. Ротор подвергается динамической балансировке и испытаниям на прочность при 120% номинальной скорости вращения.

Выбор материалов, форма полюсов, система охлаждения (масляное, воздушное или водородное), способ подачи тока возбуждения – все эти параметры определяются условиями эксплуатации, мощностью генератора и требованиями к стабильности выходного напряжения.

Назначение и подключение щеточно-кольцевого узла возбуждения

Щеточно-кольцевой узел возбуждения обеспечивает подачу постоянного тока от внешнего источника на обмотку ротора синхронного генератора. Это необходимо для создания магнитного поля, взаимодействующего с вращающимся магнитным полем статора, что определяет принцип работы машины.

Узел состоит из двух основных компонентов:

- Медные контактные кольца, жёстко закреплённые на валу ротора и изолированные друг от друга;

- Угольно-графитовые щётки, прижатые к кольцам посредством пружинного механизма и установленные в щёткодержателях.

Через кольца и щётки ток возбуждения от внешнего выпрямителя подаётся на обмотку возбуждения ротора. Напряжение подачи, как правило, составляет 110–220 В постоянного тока при токах до 50 А, в зависимости от мощности генератора.

При подключении узла необходимо:

- Обеспечить надёжное электрическое соединение щёток с контактами внешнего источника питания;

- Контролировать плотность прилегания щёток – зазор более 0,1 мм вызывает искрение и перегрев;

- Убедиться в отсутствии загрязнений или масляных плёнок на кольцах – это ухудшает контакт и повышает износ;

- Проверить сопротивление изоляции между кольцами и валом – не менее 1 МОм при напряжении 500 В;

- Организовать периодическое обслуживание: зачистку колец, проверку износа щёток (остаточная длина не менее 20 % от начальной), контроль пружинного давления (в пределах 150–250 г/см²).

Неправильное подключение или износ щеточного узла приводит к нестабильной работе возбуждения, пульсациям тока, снижению выходного напряжения генератора и преждевременному выходу из строя контактных элементов.

Система охлаждения генератора: реализация и выбор типа

Охлаждение синхронного генератора необходимо для предотвращения перегрева обмоток статора и ротора, снижения потерь и увеличения срока службы оборудования. Выбор системы охлаждения зависит от мощности генератора, условий эксплуатации и требований к надежности.

Для генераторов мощностью до 1 МВт применяется воздушное естественное или принудительное охлаждение. Воздух подается вентилятором, установленным на валу ротора, и направляется вдоль пазов статора. В генераторах средней мощности (1–20 МВт) используется замкнутая система воздушного охлаждения с теплообменниками, где воздух циркулирует по замкнутому контуру и охлаждается водой.

Для агрегатов свыше 20 МВт применяются водородные или водяные системы охлаждения. Водород эффективнее воздуха благодаря меньшей плотности и большей теплопроводности, что снижает потери на трение и улучшает теплоотвод. Утечки водорода контролируются с помощью датчиков и герметичных уплотнений. При водяном охлаждении медные трубки встроены в обмотки статора, и вода циркулирует под давлением, обеспечивая высокую эффективность теплоотвода.

Ключевые параметры выбора: удельные потери в обмотках, температура окружающей среды, допустимая температура изоляции и плотность тока. При проектировании необходимо учитывать тепловые резервы, резервные насосы и защиту от аварийного перегрева. В эксплуатации важно регулярно проверять состояние теплообменников, фильтров и датчиков температуры, чтобы избежать критических перегревов.

Конструкция подшипниковых узлов и особенности крепления ротора

Подшипниковые узлы трехфазного синхронного генератора выполняются в виде двух опор, размещенных по краям станины. В большинстве промышленных машин используются роликовые или шариковые подшипники, способные выдерживать как радиальные, так и осевые нагрузки. Их размещение обеспечивается точным позиционированием в посадочных гнездах щитов. Для повышения ресурса применяется централизованная система смазки с масляными каналами, интегрированными в корпус подшипников.

В генераторах мощностью от 1 МВт подшипники часто монтируются в индивидуальных корпусах с вибрационными датчиками и термопреобразователями сопротивления для контроля состояния узла в режиме реального времени. Температура не должна превышать 90 °C при номинальной нагрузке, а вибрация – 4,5 мм/с по ГОСТ 20815.

Ротор крепится на валу за счёт шлицевого или конического соединения, в зависимости от конструкции машины. При конической посадке обеспечивается высокая точность соосности и упрощается демонтаж. Дополнительно применяются прецизионные гайки с резьбовой фиксацией и шпонки, предотвращающие проворот ротора при пуске и торможении. Момент затяжки крепёжных элементов контролируется динамометрическим инструментом с точностью до ±5%.

На валу ротора предусматриваются бурты или проставки, исключающие осевое смещение при работе. В системах с гидрогенераторами для компенсации температурных деформаций используется плавающее крепление одного из подшипников. Это снижает внутренние напряжения и увеличивает срок службы узла. Валовое заземление обязательно при наличии подшипников с изолированными корпусами, особенно при работе с преобразователями частоты.

Выходные клеммы и схемы подключения генератора к нагрузке

Трехфазный синхронный генератор оснащён шестью выходными клеммами, сгруппированными по фазам: U, V, W – начало фаз, и U’, V’, W’ – концы фаз. Правильное подключение клемм обеспечивает требуемую конфигурацию нагрузки и стабильность работы системы.

Схема «звезда» реализуется соединением всех концевых клемм фаз (U’, V’, W’) в общий нейтральный провод. В этом случае напряжение между каждой фазой и нейтралью равно фазному напряжению, а между фазами – линейному, что соответствует формуле U_линейное = √3 × U_фазное. Рекомендуется использовать звезду при наличии нагрузки с нейтральным проводом или при необходимости подключения потребителей с разными фазными напряжениями.

Схема «треугольник» формируется последовательным соединением фазных клемм: U соединяется с W’, V с U’, W с V’. Это обеспечивает линейное напряжение равным фазному, а фазный ток в каждой обмотке меньше линейного тока на √3 раз. Треугольник предпочтителен при больших линейных нагрузках и отсутствующей нейтрали, что снижает токи в обмотках и повышает надёжность работы.

Для предотвращения дисбаланса фазных токов и снижения гармонических искажений рекомендуется соблюдать равномерность сопротивлений в соединениях и применять медные кабели с сечением, рассчитанным по максимальному току нагрузки с учётом коэффициента запаса не менее 1,25.

При использовании трансформаторов для повышения или понижения напряжения подключение генератора к нагрузке осуществляется через первичные обмотки, с учётом схемы соединения трансформаторов (звезда или треугольник), чтобы избежать фазовых сдвигов и обеспечить симметрию токов.

Для контроля состояния генератора и защиты электросистемы на выходных клеммах устанавливаются токовые и напряженческие датчики, подключённые к системам автоматического регулирования и защиты. Это гарантирует своевременное отключение при перегрузках или коротких замыканиях.

Защитные элементы и способы контроля рабочих параметров

Контроль частоты обеспечивается тахогенераторами или датчиками Холла, поддерживающими стабильность вращения ротора. Температурные датчики (термопары, термисторы) встроены в обмотки статора и ротора, позволяя отслеживать нагрев, который не должен превышать 105 °C для медных обмоток с изоляцией класса F. При достижении критической температуры включается аварийное отключение.

Для предотвращения повреждений при асимметрии нагрузок и токах нулевой последовательности используются защитные реле дифференциального типа. Они сравнивают токи на входе и выходе обмоток, срабатывая при расхождениях более 10–15%. Дополнительно устанавливаются вибрационные датчики, контролирующие механическую целостность ротора и балансировку, с пороговыми значениями вибраций, определёнными заводскими нормами.

Для непрерывного мониторинга используются системы автоматического сбора данных (АСДУ), включающие сенсоры напряжения, тока, температуры и вибрации. Они обеспечивают оперативное выявление отклонений и позволяют проводить профилактическое техническое обслуживание. Рекомендуется интеграция АСДУ с системой аварийного отключения, минимизирующей время реагирования на неисправности.

Вопрос-ответ:

Какие основные части входят в конструкцию трехфазного синхронного генератора?

В состав трехфазного синхронного генератора входят ротор и статор. Ротор обычно содержит обмотки возбуждения или постоянные магниты, создающие магнитное поле, а статор — трехфазные обмотки, в которых индуцируется электрический ток. Кроме того, генератор оснащён корпусом, системой охлаждения и щёточно-контактным устройством или бесщёточной системой возбуждения для подачи тока на ротор.

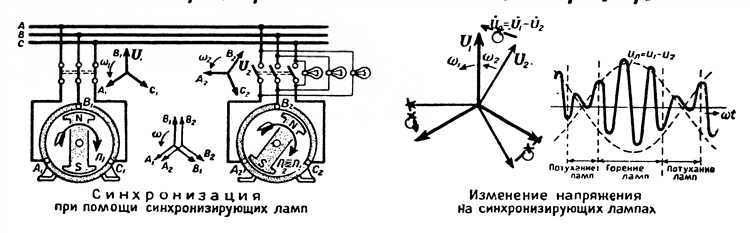

Как обеспечивается синхронная работа трехфазного генератора с сетью?

Синхронная работа достигается благодаря совпадению частоты вращения ротора с частотой электрической сети. Ротор вращается с постоянной скоростью, установленной по формуле, связывающей число полюсов и частоту. При этом магнитное поле ротора «захватывает» магнитное поле статора, и электрический генератор начинает выдавать напряжение с точно заданной частотой, согласованной с сетью.

Какова роль возбуждения в трехфазном синхронном генераторе и как оно регулируется?

Возбуждение создаёт магнитное поле на роторе, которое необходимо для индуцирования напряжения в обмотках статора. Регулировка возбуждения позволяет изменять величину этого магнитного поля, а значит, и напряжение на выходе генератора. В современных генераторах для этого используют регуляторы возбуждения, которые автоматически поддерживают стабильное напряжение при изменении нагрузки.

Почему в синхронном генераторе используется именно трехфазная система обмоток статора?

Трехфазная система позволяет получить постоянный вращающийся магнитный поток, что обеспечивает плавную и равномерную генерацию электроэнергии. Кроме того, трехфазный ток эффективнее передаёт энергию, снижает потери и уменьшает вибрации и пульсации в машине по сравнению с однофазными или двухфазными системами.

Какие материалы применяются для изготовления основных элементов трехфазного синхронного генератора?

Для статора и ротора используют магнитомягкие электротехнические стали, обладающие высокой магнитной проницаемостью и низкими потерями. Обмотки изготавливают из медной проволоки с хорошей электропроводностью. Изоляционные материалы применяются для предотвращения коротких замыканий между витками и слоями обмоток. Корпус обычно делают из стали или алюминия для прочности и защиты внутренних частей.

Какие основные части входят в конструкцию трехфазного синхронного генератора и какую функцию они выполняют?

Трехфазный синхронный генератор состоит из ротора и статора. Ротор содержит обмотку возбуждения, создающую магнитное поле, которое вращается вместе с ротором. Статор имеет три одинаковые обмотки, расположенные с шагом 120 градусов друг от друга, в которых индуцируется электродвижущая сила при вращении магнитного поля ротора. Также в генераторе есть корпус, обеспечивающий механическую прочность и защиту, а подшипники поддерживают вращение ротора. В совокупности эти элементы обеспечивают преобразование механической энергии в электрическую переменного тока трехфазной системы.