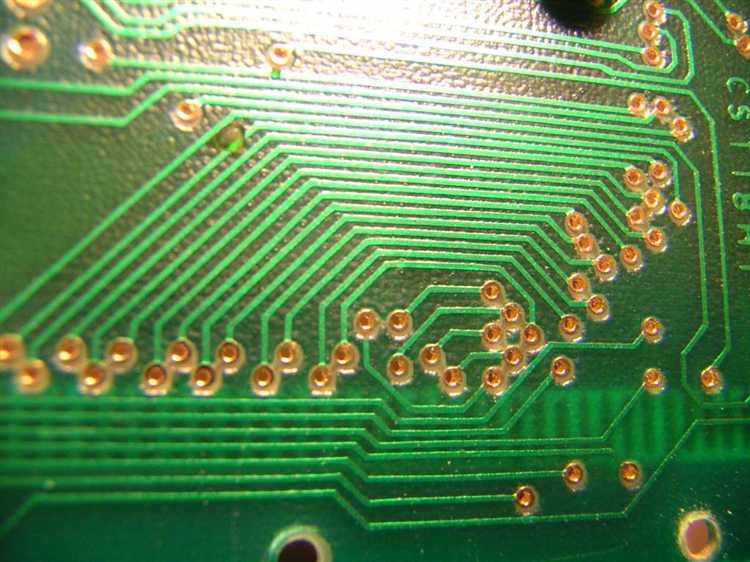

Лужение дорожек на печатной плате предотвращает окисление меди и улучшает пайку компонентов. Этот процесс особенно важен при ручной сборке прототипов и мелкосерийном производстве, где стабильность электрических соединений зависит от качества подготовки проводящих дорожек.

Перед лужением необходимо тщательно очистить поверхность платы. Для этого используют изопропиловый спирт и ластик с мелкой абразивностью. Механическая очистка удаляет оксидную пленку, а спирт обезжиривает медь. Если этого не сделать, флюс не сработает должным образом, а припой не ляжет равномерно.

Флюс подбирается в зависимости от типа пайки. Для ручного лужения подходит канифоль или RMA-флюс, не требующий отмывки. Флюс наносят тонким слоем с помощью кисти или ватной палочки. Через 10–15 секунд можно приступать к нанесению припоя.

Применяется мягкий припой с содержанием олова не менее 60% (например, Sn60Pb40). Температура жала паяльника должна быть в пределах 280–320 °C. Слишком низкая температура приведёт к неполному смачиванию меди, а чрезмерная – к отслоению дорожек и разрушению подложки.

Жалом паяльника проводят вдоль дорожки с небольшим количеством припоя. Движение должно быть непрерывным и плавным. Если требуется повторное прохождение, флюс следует нанести заново. После лужения плата промывается спиртом для удаления остатков флюса и осмотра качества покрытия.

Выбор припоя и флюса для лужения медных дорожек

Припой подбирается с учетом температуры плавления, состава и совместимости с материалом дорожек. Для ручного лужения медных поверхностей оптимален сплав Sn63Pb37 с температурой плавления 183 °C. Он обеспечивает равномерное растекание и надежную смачиваемость без резких температурных скачков.

Бессвинцовые припои, например Sn96.5Ag3.0Cu0.5 (температура плавления около 217 °C), применимы при наличии термостойкого текстолита и соответствующего оборудования. При выборе бессвинцового варианта нужно учитывать его худшую растекаемость и более высокую температуру пайки, что может повлиять на состояние дорожек и маски.

Флюс должен быть активным, но не агрессивным. Для меди лучше использовать флюсы на основе канифоли (RMA или RA), так как они эффективно удаляют оксидную пленку и не вызывают коррозии при последующей очистке. Неактивированные флюсы (R) допустимы только при наличии абсолютно чистой меди, что редко встречается на практике.

При работе с бессвинцовым припоем предпочтительны флюсы с более высокой активностью, например, с добавками органических кислот. После лужения такие флюсы требуют обязательной промывки изопропиловым спиртом или спирто-бензиновой смесью во избежание электропроводящих остатков.

Не применяй кислоты (например, паяльную кислоту или ортофосфорную) – они разъедают медь, оставляют трудноудаляемые остатки и резко снижают надежность соединений.

Оптимальный вариант: Sn63Pb37 в виде проволоки с флюсом RMA, либо паста на его основе, если требуется обрабатывать сразу большие участки.

Подготовка поверхности платы перед лужением

Перед нанесением припоя поверхность медных дорожек должна быть чистой и обезжиренной. Для удаления оксидов и загрязнений используют изопропиловый спирт или специализированные очистители для печатных плат. Механическая очистка проводится с помощью мелкой шлифовальной бумаги (зернистость 600-800) или стеклянной швабры, чтобы убрать верхний окисный слой без повреждения меди.

После шлифовки поверхность промывают повторно спиртом и сушат воздухом без остатков влаги. Допустимо использование флюсов на основе активных канифольных составов для улучшения смачиваемости меди при лужении. Флюс наносят тонким слоем равномерно по всей площади дорожек и дают впитаться 1-2 минуты.

Рекомендуется избегать длительного хранения подготовленной платы перед лужением, так как медь быстро окисляется. Оптимальное время от очистки до лужения – не более 30 минут. При необходимости можно применять газовую струю с инертным газом (азот) для снижения контакта с воздухом.

Способы нанесения флюса на печатную плату

Для правильного лужения дорожек на плате флюс наносится точечно или равномерным слоем. Вариант с кисточкой подходит для небольших участков – кисть из натурального ворса позволяет контролировать объем, не создавая излишков. При этом важно использовать флюс с высокой текучестью, чтобы обеспечить хорошее смачивание меди.

Капельное нанесение с помощью дозатора или пипетки позволяет точно дозировать количество флюса. Это особенно эффективно при работе с мелкими компонентами и плотной разводкой, где избыточный флюс может вызвать короткие замыкания.

Обработка плат с помощью аэрозольного флюса удобна для массового производства и равномерного покрытия. Расстояние до платы должно составлять 20–30 см, а распыление – короткими импульсами, чтобы избежать подтеков и скопления. После нанесения аэрозольного флюса плату рекомендуется подсушить при 50–60 °C для удаления растворителей.

Погружение платы в ванну с жидким флюсом обеспечивает максимальное покрытие, но требует тщательной очистки после процесса. Этот метод оправдан при работе с большими сериями и сложной геометрией.

Нанесение флюса при помощи тампона из пористой ткани обеспечивает равномерное распределение без излишков. Тампон должен быть хорошо пропитан, но без капель. Такой способ удобен при ремонте и локальной обработке.

Каждый из способов требует контроля качества: остатки флюса не должны создавать пленку, препятствующую пайке, и одновременно обеспечивать надежное смачивание меди при нагреве.

Температурный режим паяльника при лужении дорожек

Оптимальная температура жала паяльника для лужения медных дорожек печатной платы находится в диапазоне 300–350 °C. При более низкой температуре процесс лужения затягивается, что приводит к перегреву платы и повреждению фоторезиста. Температура выше 350 °C ускоряет окисление металла и ухудшает качество пайки.

Рекомендации по настройке температуры:

- Для тонких дорожек шириной до 0,3 мм достаточно 300–320 °C.

- Для дорожек шириной 0,3–1 мм подходит температура 320–340 °C.

- Широкие дорожки свыше 1 мм лучше лудить при 340–350 °C, учитывая длительность контакта.

Время контакта жала с дорожкой не должно превышать 3–5 секунд, иначе может начаться деформация меди и расслоение платы.

Для равномерного нагрева используйте жала с достаточной площадью теплоотвода (например, лопаточные или клиновидные), они снижают риск перегрева.

Использование флюса с активными компонентами позволяет снизить температуру лужения на 10–20 °C без ухудшения качества соединения.

При работе с современными платами с тонким медным покрытием температурный режим рекомендуется контролировать термопарой или встроенным датчиком паяльника для стабильного результата.

Как избежать перегрева и отслаивания дорожек

Для предотвращения перегрева при лужении важно контролировать температуру паяльника: оптимальная температура находится в диапазоне 300–350 °C. Использование температуры выше 370 °C ускоряет разрушение фольги и отделение дорожек от основы.

Время контакта жала паяльника с дорожкой не должно превышать 2–3 секунды. Если требуется дополнительное нагревание, лучше сделать паузу и повторить операцию, чтобы избежать перегрева и разрушения адгезии.

Перед лужением очистите поверхность дорожек от окислов и загрязнений с помощью изопропилового спирта или специализированных очистителей. Наличие загрязнений ухудшает смачивание припоем и повышает риск отслаивания.

Используйте качественный флюс на основе канифоли или безотмывочный флюс с низкой агрессивностью. Избегайте флюсов с агрессивными активными компонентами, которые могут разрушать адгезию меди к подложке.

Толщина меди влияет на вероятность отслаивания: для стандартных печатных плат толщиной 35 мкм нагрев следует контролировать тщательнее, чем для толстоплёночных дорожек, которые выдерживают большую тепловую нагрузку.

При необходимости лудить большие площадки применяйте предварительный нагрев платы до 50–70 °C с помощью термоплаты или инфракрасной сушки, чтобы снизить тепловой удар и уменьшить вероятность отслаивания.

Если дорожки отслаиваются, можно применить метод нанесения тонкого слоя эпоксидного клея или специального защитного лака до лужения для укрепления адгезии и предотвращения подъёма меди при нагреве.

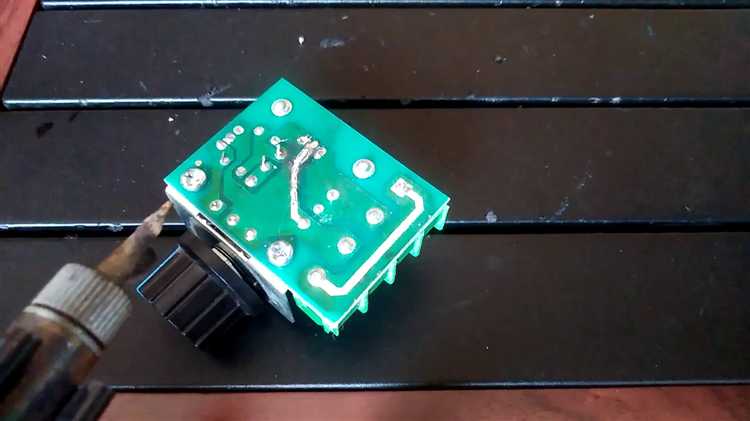

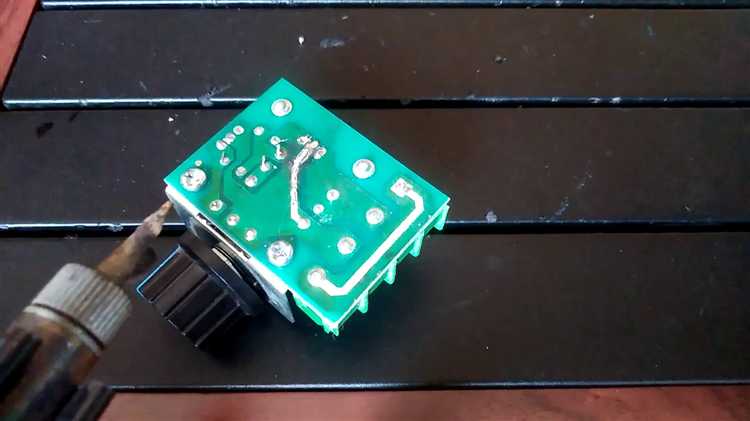

Лужение с помощью паяльника: пошаговая техника

Подготовьте паяльник с жалом подходящего размера – тонкое жалo обеспечивает равномерный нагрев дорожки без повреждений. Температура жала должна быть в пределах 300–350 °C для стандартного олова с флюсом.

Очистите дорожку механически с помощью мелкой шлифовальной губки или ластика, удалив окислы и загрязнения. Поверхность должна быть матовой и чистой, без остатков старого припоя.

Нанесите небольшой слой флюса на подготовленную дорожку. Используйте флюс на основе колофонии без кислот для предотвращения коррозии и улучшения смачивания припоя.

Нагрейте дорожку паяльником, касаясь жала плотно к медной поверхности. Подержите жало на месте 1–2 секунды, чтобы обеспечить равномерный нагрев металла.

Прикоснитесь припоем к нагретой дорожке. Припой должен плавиться и равномерно растекаться по всей длине дорожки, формируя тонкий, однородный слой без комков и пропусков.

После покрытия дорожки припоем снимите паяльник и дайте припою остыть естественным образом. Не трогайте поверхность до полного застывания, чтобы избежать шероховатостей и трещин.

Проверьте качество лужения визуально – слой должен быть гладким и блестящим, без следов перегрева или проплавленных участков. При необходимости повторите процедуру для устранения дефектов.

Проверка качества лужения и устранение дефектов

Контроль лужения проводится при помощи визуального осмотра и измерения толщины покрытия. Луженая поверхность должна быть ровной, без пропусков и наплывов. Толщина олова на дорожках обычно составляет 3–7 мкм, для паяемых площадок – 8–15 мкм.

- Используйте увеличительное стекло или микроскоп с кратностью 10–30× для выявления дефектов.

- Проверяйте отсутствие потемнений и пятен – они указывают на окисление или загрязнение.

- Контроль толщины лужения можно проводить с помощью микрометра или толщиномера пленок.

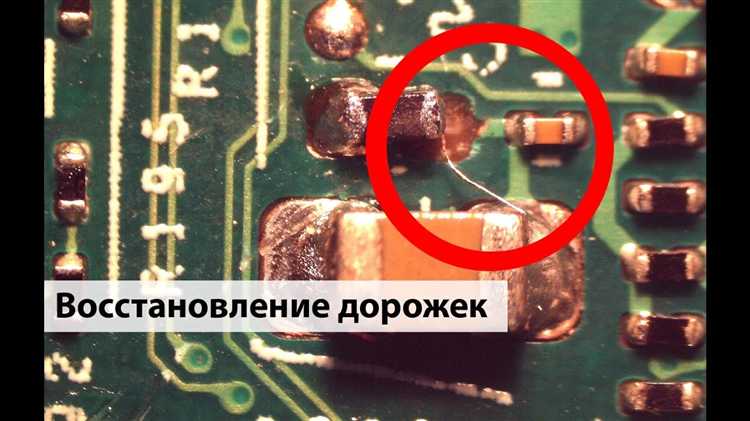

Основные дефекты и методы их устранения:

- Пропуски лужения – вызваны загрязнением или неправильной подготовкой поверхности. Решение: повторная механическая или химическая очистка, затем повторное лужение.

- Наплывы и излишки олова – возникают при избыточном нанесении припоя. Убираются механическим снятием излишков или с помощью припойной оплетки.

- Пористость покрытия – появляется из-за недостаточной температуры или загрязнений. Исправляется повторным нагревом при контролируемой температуре с предварительной очисткой.

- Окисление – проявляется в виде темных пятен. Для восстановления используется флюс и повторное лужение с соблюдением технологии.

После устранения дефектов рекомендуется провести контрольное тестирование контактов мультиметром или автоматизированными приборами для исключения обрывов и коротких замыканий.