Алюминиевые трубы отличаются высокой коррозионной стойкостью и легкостью, что делает их популярным материалом для систем водоснабжения, отопления и кондиционирования. Однако особенности алюминия требуют тщательного выбора методов соединения, способных обеспечить надежность и герметичность конструкции.

Наиболее распространённые способы соединения включают сварку, пайку, использование механических фитингов и фланцевые соединения. Для сварки алюминиевых труб применяется аргонодуговая технология TIG, которая обеспечивает качественный шов при правильной подготовке кромок и контроле параметров процесса. Пайка подходит для тонкостенных труб и требует использования специальных припоев на основе алюминия или его сплавов.

Механические фитинги позволяют выполнять соединения без нагрева, что снижает риск деформации и сохраняет свойства металла. При выборе фитингов важно учитывать диаметр трубы и давление в системе – они должны соответствовать нормативам и характеристикам материала. Фланцевые соединения используют в местах, требующих периодического разъединения трубопровода, и требуют тщательного уплотнения прокладками из совместимых с алюминием материалов.

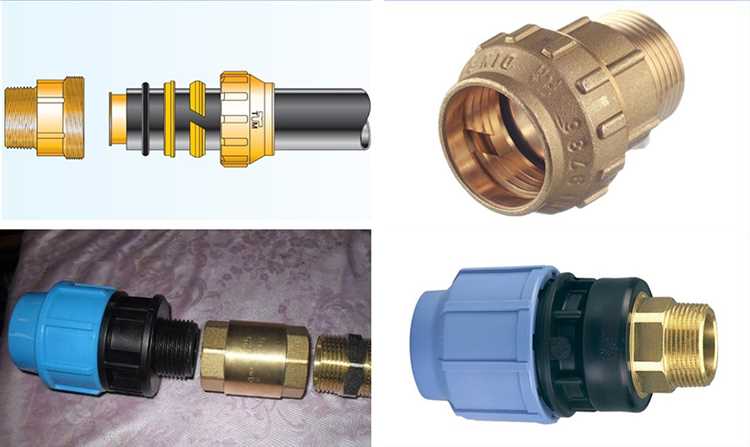

Механическое соединение алюминиевых труб с помощью компрессионных фитингов

Компрессионные фитинги обеспечивают надежное соединение алюминиевых труб без необходимости сварки или пайки. Они состоят из корпуса, накидной гайки и уплотнительного кольца (графитового, пластикового или металлического). При затягивании гайки кольцо сжимается, создавая герметичное уплотнение вокруг трубы.

Для алюминиевых труб важно использовать фитинги, специально разработанные для мягких металлов, чтобы избежать деформации и повреждения поверхности. Диаметр трубы должен точно соответствовать внутреннему диаметру фитинга, допускается отклонение не более ±0,1 мм.

Монтаж начинают с очистки и обезжиривания торца трубы, затем труба вставляется до упора в фитинг. После этого гайка затягивается динамометрическим ключом согласно рекомендациям производителя, обычно усилие варьируется от 10 до 25 Н·м в зависимости от диаметра и модели фитинга.

Компрессионные фитинги допускают многократный демонтаж и повторный монтаж без потери герметичности, при условии замены уплотнительных колец при каждом разборе. Их эксплуатационная температура – от -40 до +120 °C, рабочее давление достигает 16 бар, что делает их подходящими для систем водоснабжения и отопления.

Недопустимо использовать компрессионные фитинги с алюминиевыми трубами в системах с агрессивными средами, вызывающими коррозию, без дополнительной защиты. При монтаже следует избегать перекосов и чрезмерного усилия, чтобы сохранить структуру трубы и предотвратить микротрещины.

Применение резьбовых соединений для алюминиевых труб

Резьбовые соединения обеспечивают надежный и герметичный монтаж алюминиевых труб, особенно в системах с рабочим давлением до 10 бар. Для алюминия рекомендуется использовать специальные фитинги с внутренней или наружной резьбой из латуни или нержавеющей стали, что предотвращает коррозионное взаимодействие металлов.

Оптимальный шаг резьбы – метрический 1,5 мм или дюймовый 1/2″, в зависимости от диаметра трубы (обычно от 12 до 50 мм). Перед нарезкой резьбы важно провести обезжиривание и анодирование контактных поверхностей для повышения адгезии уплотнительных материалов.

Для герметизации применяют уплотнительные ленты из ПТФЭ, наносимые в 3–5 слоев по направлению нарезки. Уплотнительные пасты на основе силикона допустимы, если рабочая температура не превышает +120°C. При монтаже резьбовых соединений крутящий момент не должен превышать 20 Н·м для труб диаметром до 25 мм и 40 Н·м для труб диаметром свыше 25 мм, чтобы избежать деформации алюминия.

Рекомендуется использовать резьбовые соединения с предварительной смазкой специальными антифрикционными составами, которые уменьшают износ резьбы и облегчают последующий демонтаж. Для систем с агрессивными средами применяются фитинги с дополнительной внутренней защитой резьбы полимерным покрытием.

Сварка алюминиевых труб: особенности и технологии

Сварка алюминиевых труб требует учета уникальных физических свойств металла: высокой теплопроводности, оксидной пленки на поверхности и низкой вязкости расплава. Для обеспечения прочного соединения применяются специализированные методы и оборудование.

Основные технологии сварки алюминиевых труб:

- Аргонодуговая сварка TIG (Tungsten Inert Gas) – наиболее распространённый метод, обеспечивающий высокое качество шва и минимальную деформацию. Используется в среде инертного газа аргона, предотвращающего окисление.

- МIG/MAG сварка – применяется при больших объемах работ. Позволяет повысить скорость сварки за счет автоматической подачи присадочного проволочного материала. Для алюминия используется чистый аргон или смеси аргона с гелием.

- Сварка контактным способом – применяется редко, преимущественно для тонкостенных труб, требует точного контроля давления и времени контакта электродов.

Ключевые особенности сварочного процесса:

- Подготовка кромок: обязательна тщательная очистка от оксидной пленки механическим способом (шлифовка) с последующим обезжириванием. Наличие пленки снижает прочность шва и вызывает пористость.

- Контроль тепловложения: из-за высокой теплопроводности алюминия необходимо применять кратковременный нагрев и регулировать ток сварки, чтобы избежать прожогов и деформаций.

- Выбор присадочного материала: должен соответствовать марке алюминия труб. Часто используются алюминиево-магниевые или алюминиево-кремниевые сплавы для обеспечения совместимости и прочности.

- Использование защитного газа: чистый аргон обеспечивает стабильную дугу и защищает расплав от окисления, при необходимости добавляется гелий для увеличения глубины проплавления.

Рекомендуется применять автоматизированные или полуавтоматические сварочные установки с цифровым контролем параметров для стабильного качества и повторяемости швов. Особое внимание уделяется охлаждению и последующей термообработке для снижения внутренних напряжений и улучшения микроструктуры соединения.

Методы пайки алюминиевых труб и выбор припоя

Пайка алюминиевых труб требует точного контроля температуры и правильного выбора припоя из-за высокой теплопроводности и оксидной пленки на поверхности металла. Основные методы пайки – мягкая и твердая пайка. Мягкая пайка проводится при температурах до 450 °C, применяются припои на основе олова с добавками меди и цинка. Для труб малого диаметра и низкотемпературных систем это оптимальный вариант. Твердая пайка (бrazing) используется при температурах 500–600 °C, обеспечивает прочные соединения с использованием алюминиевых или серебряных припоев с активаторами.

Перед пайкой поверхность алюминия обязательно очищают от окислов механическим способом и обрабатывают флюсом, например, на основе фтористых соединений, который предотвращает повторное окисление и улучшает смачивание припоя. Флюсы на основе хлористых и бромистых солей также эффективны, но требуют тщательного удаления после пайки, чтобы избежать коррозии.

Выбор припоя зависит от требований к прочности и эксплуатации. Для водопроводных систем подходят алюминиевые припои марки AL-15 и AL-20, обеспечивающие устойчивость к коррозии и высокую адгезию. Для промышленных применений с повышенными механическими нагрузками выбирают припои с серебром (до 10%), повышающие прочность шва и сопротивление температурным колебаниям.

При использовании мягкой пайки важна точная стабилизация температуры, чтобы не допустить перегрева алюминия, что приведет к деформации труб. Твердая пайка требует специального оборудования для равномерного нагрева и контроля скорости охлаждения, что минимизирует внутренние напряжения в соединении.

Оптимальная пайка алюминиевых труб достигается сочетанием тщательной подготовки поверхности, использования специализированных флюсов и припоев, а также контролируемых температурных режимов для конкретного метода.

Соединение алюминиевых труб с помощью фланцевых узлов

Фланцевое соединение алюминиевых труб обеспечивает надежную герметичность и возможность быстрой разборки конструкции без повреждения труб. Для этого применяются специальные алюминиевые или нержавеющие стальные фланцы, соответствующие диаметру труб.

Для создания фланцевого узла используют плоские или кольцевые прокладки из фторопласта или резины, которые компенсируют микронеровности и предотвращают протечки. Крепление осуществляется с помощью болтов и гаек с контролируемым моментом затяжки, обычно 15–25 Н·м в зависимости от толщины стенок труб и типа прокладки.

Перед сборкой торцы труб тщательно обрабатываются – снимается фаска под углом 30–45°, чтобы обеспечить плотное прилегание фланца и исключить деформацию уплотнительного материала. При монтаже важно использовать моментный ключ для равномерного затягивания крепежа по диагонали, чтобы избежать перекоса и повреждения труб.

Фланцевые узлы подходят для труб с диаметром от 20 до 200 мм и рабочим давлением до 16 бар. При повышенных нагрузках или вибрациях рекомендуется применять фланцы с усиленными ребрами жесткости и дополнительные фиксирующие элементы.

Регулярная проверка крепежа и состояния прокладок необходима для поддержания герметичности, особенно в системах с температурными колебаниями и агрессивными средами.

Использование клеевых составов для склеивания алюминиевых труб

Перед склеиванием поверхность труб необходимо тщательно подготовить: очистить от масла и оксидной пленки с помощью растворителей (ацетон, изопропанол) и легкой абразивной обработки (наждачная бумага зернистостью 240–400). Это улучшает сцепление клея с алюминием.

Эпоксидные клеи требуют смешивания компонентов перед нанесением и обеспечивают прочность соединения до 20–25 МПа при правильном отверждении. Рекомендуемая толщина клеевого слоя – 0,1–0,2 мм. Время полного отверждения – 12–24 часа при температуре 20–25 °C.

Для ускорения процессов можно применять клеи с термическим отверждением, активируемые при 50–80 °C. Такие составы увеличивают прочность соединения и снижают риск появления микротрещин из-за неравномерного сжатия.

Цианакрилатные клеи подходят для быстрого соединения труб малого диаметра, однако их механическая прочность ниже эпоксидных и они менее устойчивы к вибрационным нагрузкам.

Важно: при работе с клеями соблюдать рекомендации производителей по подготовке поверхности, толщине слоя и температурному режиму отверждения. Недостаточная подготовка или несоблюдение условий значительно снижают долговечность склеенного соединения.

Соединение алюминиевых труб при помощи обжимных муфт

Обжимные муфты обеспечивают надежное механическое и герметичное соединение алюминиевых труб без необходимости нагрева или сварки. Такой способ подходит для труб диаметром от 10 до 60 мм и применяется в системах водоснабжения, отопления и кондиционирования.

Для монтажа необходимо правильно подготовить трубу: срез должен быть ровным и очищенным от окалины, заусенцев и грязи. Важно соблюсти точность обрезки, чтобы муфта плотно садилась без перекосов.

Процесс соединения включает вставку трубы в муфту до упора и последующий обжим с помощью специализированного гидравлического или механического пресса. При этом обжимное кольцо внутри муфты деформируется, создавая плотное прилегание и предотвращая протечки.

Обжимные муфты изготавливаются из латуни или нержавеющей стали, что обеспечивает коррозионную стойкость и долговечность соединения. Рекомендуется использовать муфты с уплотнительными элементами из резины или фторопласта, чтобы гарантировать герметичность при изменениях давления и температуры.

Для контроля качества после монтажа проверяют отсутствие протечек под рабочим давлением, обычно с запасом 1,5–2 раза от максимального эксплуатационного. Рекомендуется избегать многократных перекомпрессий муфт, так как это снижает их надежность.

Обжимные муфты позволяют быстро выполнять ремонтные и монтажные работы без дополнительного оборудования для пайки или сварки, что уменьшает время простоя системы и затраты на обслуживание.

Выбор соединительных элементов в зависимости от диаметра и толщины стенок труб

При соединении алюминиевых труб критически важно учитывать их диаметр и толщину стенок, чтобы обеспечить прочность и герметичность стыка.

- Трубы диаметром до 20 мм и толщиной стенки до 1,5 мм:

- Рекомендуется использовать компрессионные фитинги из алюминиевого сплава или нержавеющей стали с внутренними уплотнительными кольцами из фторопласта или EPDM.

- При необходимости – пайка с использованием низкотемпературных припоев (например, сплавы на основе олова с добавками), что снижает риск перегрева и деформации тонких стенок.

- Диаметр 20–50 мм и толщина стенки 1,5–3 мм:

- Оптимальны пресс-фитинги с механическим замком и силиконовыми уплотнителями, обеспечивающими устойчивость к вибрациям и тепловому расширению.

- Допустимо использование резьбовых соединений с кольцевыми уплотнениями при условии правильного подбора уплотнителей и контроля момента затяжки, чтобы избежать повреждения резьбы и деформации труб.

- Диаметры свыше 50 мм и толщины стенок более 3 мм:

- Приоритетные соединительные элементы – фланцевые узлы с прокладками из полиуретана или силикона, которые компенсируют механические нагрузки и расширения.

- Рекомендуется сварка аргонодуговым методом с предварительным контролем толщины и структуры металла для обеспечения однородности соединения.

Также важна совместимость материала соединительных элементов с алюминием для предотвращения электрохимической коррозии. Использование фитингов из аналогичных алюминиевых сплавов или с изолирующими прокладками значительно увеличивает срок службы соединения.

Вопрос-ответ:

Какие способы соединения алюминиевых труб применяются чаще всего в быту и строительстве?

Наиболее распространённые методы соединения алюминиевых труб включают механическое крепление с помощью фитингов и муфт, сварку и пайку. Механические соединения просты в монтаже и позволяют быстро заменить элементы, тогда как сварка обеспечивает прочное и герметичное соединение, но требует специального оборудования и навыков. Пайка применяется для тонкостенных труб и обеспечивает надёжное соединение без деформации материала.

Какой метод соединения алюминиевых труб наиболее устойчив к коррозии и почему?

Сварка алюминиевых труб считается одним из наиболее надёжных способов с точки зрения устойчивости к коррозии. При правильном выполнении сварочного шва происходит сплавление металла, что исключает наличие щелей, в которых могла бы скапливаться влага и вызывать коррозионные процессы. Кроме того, после сварки часто применяют защитное покрытие или анодирование, что дополнительно повышает стойкость к воздействию окружающей среды.

Можно ли соединять алюминиевые трубы с другими металлами? Какие методы для этого подходят?

Соединение алюминиевых труб с трубами из других металлов возможно, однако требует особого подхода. Механические фитинги с изолирующими прокладками помогают избежать гальванической коррозии, которая возникает при контакте разных металлов. Также иногда применяют специальные переходники и муфты. Сварка с разными металлами не рекомендуется из-за различных температур плавления и химических свойств, что может привести к повреждению материалов.

Как влияет толщина стенки алюминиевой трубы на выбор способа соединения?

Толщина стенки трубы существенно влияет на метод соединения. Для труб с толстыми стенками подойдёт сварка, так как она обеспечивает прочное соединение без риска деформации. Тонкостенные трубы лучше соединять пайкой или использовать специальные фитинги, чтобы избежать повреждения и сохранить целостность материала. При выборе способа стоит учитывать и назначение конструкции, а также условия эксплуатации.

Как подготовить алюминиевые трубы к соединению, чтобы обеспечить надежность и долговечность стыка?

Перед соединением поверхность труб необходимо тщательно очистить от грязи, окислов и масел. Для этого используют механическую обработку — шлифовку или зачистку наждачной бумагой, а также химическую обработку с применением специальных растворов для удаления оксидной пленки. Важно также обеспечить точную подгонку труб по размеру и правильное расположение деталей, чтобы соединение было плотным и прочным.

Какие методы соединения алюминиевых труб обеспечивают прочное и долговечное соединение без сварки?

Для соединения алюминиевых труб без использования сварки применяют несколько способов. Один из распространённых — это резьбовое соединение с использованием специальных фитингов и переходников, изготовленных из совместимых материалов, чтобы избежать коррозии. Такой метод позволяет легко демонтировать конструкцию при необходимости. Другой вариант — применение компрессионных фитингов, которые создают надёжное уплотнение за счёт сжатия труб и уплотнительных колец. Также часто используют фланцевые соединения, которые скрепляются болтами, обеспечивая прочность и герметичность. Выбор способа зависит от условий эксплуатации, давления и температуры среды.