Шнековое бурение используется для устройства скважин глубиной до 50 метров в плотных и связных грунтах – суглинках, глинах, супесях. Основной рабочий инструмент – шнековая колонна с режущей спиралью, способная эффективно разрушать и выносить грунт без промывки или продувки скважины. Диаметр скважин варьируется от 100 до 600 мм, что делает технологию подходящей как для частного, так и для промышленного применения.

Метод обеспечивает высокую скорость бурения – до 15 метров в час при глубине до 20 метров, особенно при использовании гидравлических или тракторных установок. Это важно при бурении под установку опор, свай, геотермальных систем или инженерных изысканий. Отсутствие необходимости в циркуляции бурового раствора снижает затраты и упрощает контроль качества выполняемых работ.

Применение шнекового бурения рекомендуется в условиях ограниченного пространства, например, на участках с плотной застройкой или вблизи объектов инфраструктуры. Кроме того, технология безопасна для окружающей среды: минимальное вмешательство в водоносные горизонты и отсутствие загрязнения грунта буровыми смесями. Оптимальный выбор оборудования зависит от плотности грунта, требуемой глубины и диаметра скважины.

Как работает шнек при бурении: конструкция и механизм действия

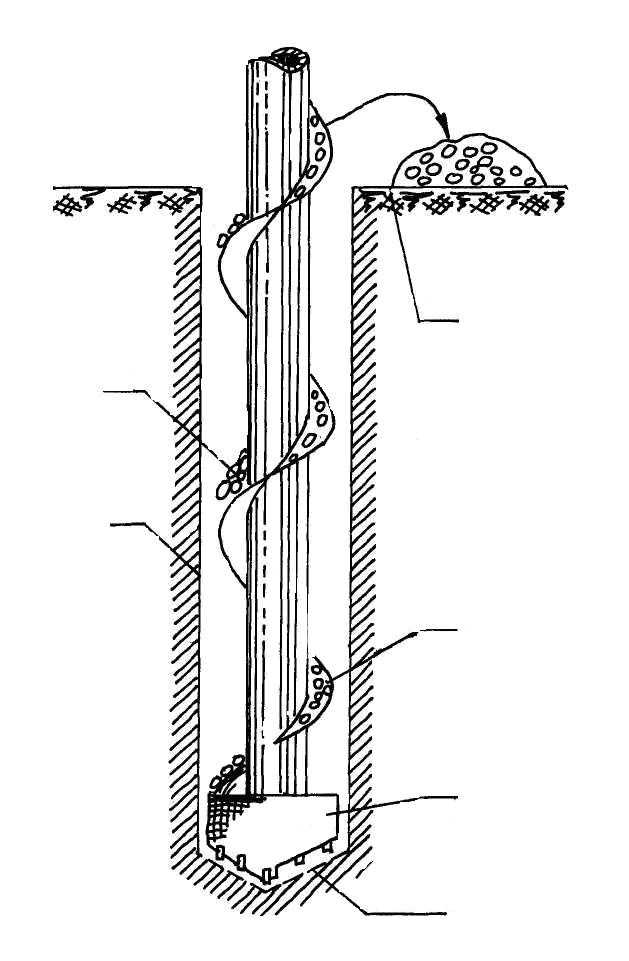

Шнек представляет собой вращающуюся буровую колонну с винтовой спиралью, предназначенной для разрушения и извлечения грунта из скважины. Рабочая часть состоит из режущей головки и лопастного винта, свитого вокруг центрального ствола. Диаметр шнека варьируется от 100 до 500 мм, в зависимости от требуемого сечения скважины и типа грунта.

Во время бурения шнек вращается с помощью привода буровой установки. Спиральные лопасти обеспечивают не только разрушение породы, но и её подъём на поверхность. Поступательное движение вниз сочетается с вращением, что позволяет стабильно заглубляться без необходимости промывки или продувки.

Наиболее эффективно шнек работает в нескальных породах – супеси, суглинке, глине, песке. При бурении в плотных или обводнённых грунтах целесообразно использовать шнеки с усиленной режущей частью и редкой навивкой, что снижает вероятность забивания спирали.

Оптимальная скорость вращения шнека – 50–120 об/мин, при этом важно избегать избыточного давления на колонну, чтобы не деформировать лопасти и не вызвать заклинивание. Для контроля глубины используют метки на буровой трубе или датчики.

Удаление шнека производится с непрерывным вращением, чтобы предотвратить осыпание стенок и сохранить геометрию скважины. Очистка винтовых лопастей от шлама осуществляется вручную или механическим способом сразу после подъёма.

Выбор типа шнека в зависимости от грунта и глубины бурения

Правильный подбор шнека определяется механическими характеристиками грунта и требуемой глубиной скважины. Нарушение соответствия между инструментом и условиями бурения приводит к снижению производительности и износу оборудования.

Для мягких и сыпучих грунтов (песок, супесь, торф) применяются спиральные шнеки с большим шагом витка и гладкой режущей кромкой. Они обеспечивают быстрое извлечение породы и снижают риск заклинивания. При глубине до 10 метров достаточен шнек диаметром до 200 мм с открытой спиралью.

В суглинках и плотных песчаниках оптимальны шнеки с переменным шагом витка и усиленными ножами. Такие конструкции обеспечивают дробление породы и равномерную подачу материала к поверхности. При бурении до 15 метров рекомендуется использовать шнеки с толщиной витка не менее 10 мм и продольными ребрами жёсткости.

Глинистые и влажные грунты требуют шнеков с малым шагом и защитой от налипания. Закрытые или полуоткрытые конструкции с антиадгезионным покрытием предотвращают забивание спирали. Для глубин до 20 метров применяются удлинённые секционные шнеки с уплотнённой резьбой на соединениях.

В твёрдых и мерзлых породах используются шнеки с твердосплавными резцами и армированными кромками. Для бурения свыше 20 метров необходима установка с гидроприводом и шнеки с центральным буровым наконечником, обеспечивающим стабильную осевую подачу. В таких условиях критична осевая нагрузка и момент кручения – подбираются шнеки с минимальной деформацией при изгибе.

Выбор шнека также зависит от диаметра скважины. При увеличении диаметра требуется усиление конструкции и повышение мощности буровой установки. При диаметре более 300 мм обязательны шнеки с двойной спиралью или центральным стержнем для предотвращения вибраций и перекоса при бурении.

Какие скважины можно бурить методом шнекового бурения

Шнековое бурение применимо в основном для создания скважин в рыхлых и малосвязных грунтах – песках, супесях, суглинках, торфяниках и гравийных отложениях. Этот метод эффективен при отсутствии крупных валунов и скальных пород, где вращающее бурение становится затруднительным или невозможным.

- Скважины под забор воды для технических нужд. Шнековое бурение позволяет быстро и точно бурить скважины глубиной до 30 метров при условии стабильной геологии и отсутствия подвижных водоносных горизонтов высокого давления.

- Бурение под винтовые сваи. Часто применяется при строительстве легких зданий на пучинистых грунтах, где требуется точное позиционирование свай без разрушения окружающего массива.

- Скважины для геологоразведки. Метод позволяет извлекать непрерывный керн в рыхлых породах, что важно для оценки состава и стратиграфии грунтов.

- Полевые инженерные изыскания. Используется для бурения технологических скважин при обследовании основания под строительство, определения уровня грунтовых вод и состава почв.

- Бурение под горизонтальные коммуникации. Шнек применим для прокладки кабелей и трубопроводов методом направленного бурения на небольшой глубине без разрушения асфальтового покрытия или ландшафта.

Оптимальная глубина бурения шнеком – до 20–30 метров. При более значительных глубинах или плотных слоях целесообразно переходить на роторный или ударно-канатный метод.

Подготовка участка перед началом шнекового бурения

Перед шнековым бурением необходимо точно определить координаты скважин с учетом геодезической привязки. Расхождение более 10 см может повлиять на точность дальнейших инженерных работ. Используются тахеометры и GPS-приемники с поправкой RTK.

Площадка расчищается от растительности, мусора и рыхлого грунта. Допустимый уклон – не более 3°, при превышении требуется выравнивание. Грунт вывозится или распределяется на месте, чтобы обеспечить устойчивость буровой установки.

Обеспечивается свободный подъезд буровой техники. Минимальная ширина проезда – 3 м, высота просвета – не менее 4 м. При необходимости укрепляются участки с низкой несущей способностью – устанавливаются временные настилы или укладывается щебень слоем от 15 см.

Проводится трассировка подземных коммуникаций. Применяются трассоискатели, электромагнитные и радиолокационные методы. Если коммуникации не обозначены в исполнительной документации, бурение запрещено до получения подтверждающих данных.

Площадка маркируется согласно проектной документации: колышками с маркировкой, краской или сигнализационной лентой. Для бурения под опоры ЛЭП дополнительно устанавливаются ограничители высоты и проводится контроль за заземлением оборудования.

Организуется отвод бурового шлама и транспортировка грунта. Для этого выделяется место под временное складирование с защитой от размывания и загрязнения окружающей территории. В условиях городской застройки вывоз осуществляется ежедневно.

Техника и оборудование, применяемые при шнековом бурении

Шнековые буры представляют собой металлические винтовые шнеки, закреплённые на буровой штанге. Диаметр варьируется от 100 до 500 мм в зависимости от целей бурения: для водозаборных скважин – от 150 мм, под сваи – от 300 мм. Рабочая длина шнека может достигать 10 м, при необходимости используется наращивание секциями.

Буровые установки делятся на передвижные и стационарные. Для частного строительства актуальны установки на гусеничном или автомобильном шасси (например, МГБУ-1, БКМ-317), обеспечивающие глубину бурения до 30 м. Для промышленного применения применяются установки с гидроприводом и возможностью работы с высокими крутящими моментами – от 2500 Н·м и выше.

Гидравлические вращатели обеспечивают непрерывное вращение шнека. Рекомендуется использовать модели с плавной регулировкой оборотов и защитой от перегрузок. Для грунтов с включениями гальки или гравия целесообразно применять вращатели с усилием не менее 3000 Н·м.

Станки с автоматической подачей увеличивают производительность бурения за счёт равномерного давления на буровой инструмент. При работе в плотных грунтах желательно наличие функции реверса для быстрой очистки от породы.

Оснащение для отвода шлама – важный элемент при бурении во влажных и глинистых слоях. Используются специальные шнековые секции с лопастями для принудительной эвакуации грунта к поверхности. При бурении под фундамент желательно применение кожухов, предотвращающих осыпание стенок скважины.

Измерительное оборудование включает инклинометры и датчики глубины. Они необходимы для контроля отклонения от вертикали, особенно при бурении под инженерные коммуникации.

Смазочные материалы – обязательный элемент при работе в плотных слоях. Использование буровых эмульсий снижает износ инструмента и облегчает проходку. Рекомендуется применять составы, совместимые с окружающей средой при бурении в населённых пунктах.

Частые проблемы при шнековом бурении и способы их устранения

Одна из основных проблем – заклинивание шнека при бурении в водонасыщенных грунтах. Вязкая порода заполняет межвитковое пространство, нарушая вынос шлама. Для устранения следует применять шнеки с увеличенным шагом витков и периодически очищать буровой инструмент при подъеме. При необходимости – использовать стабилизирующие добавки, снижающие пластичность породы.

При работе в глинистых почвах часто происходит налипание грунта на шнек. Это снижает эффективность бурения и может привести к перегрузке оборудования. Рекомендуется использование антиприлипающих составов или обработка шнека специальными смазками перед началом бурения. Также важно поддерживать оптимальную частоту вращения – около 50–80 об/мин, чтобы минимизировать трение.

В песчаных и рыхлых грунтах возможна потеря устойчивости стенок скважины. Без применения обсадных труб или бурения с одновременной подачей полимерного раствора, стенки осыпаются, нарушая геометрию скважины. Для стабилизации применяют временные обсадные колонны или используют бурение с уклоном для отвода шлама и снижения давления на стенки.

Поломка режущих элементов шнека чаще всего происходит при встрече с валунами или строительным мусором. Для предотвращения необходимо предварительное инженерное обследование участка с помощью георадара или пробного бурения. При обнаружении твердых включений используют буровые коронки с напайками из твердосплавных материалов.

Сравнение шнекового бурения с ударно-канатным и роторным методами

Шнековое бурение эффективно при работе в сухих и сыпучих грунтах до глубины 20–30 метров. Основное преимущество – высокая скорость проходки: до 10 метров в час при диаметре скважины до 300 мм. Отсутствие необходимости промывки снижает затраты на эксплуатацию и экологическую нагрузку.

Ударно-канатный метод показал себя лучше в твердых и мерзлых породах. Он позволяет извлекать монолитные керны, но уступает по скорости – не более 2–3 метров в час. При этом требуется значительное пространство для размещения мачты и высокая квалификация персонала.

Роторное бурение универсально, применимо на больших глубинах – до 1500 метров. Использование промывочной жидкости позволяет работать в нестабильных и водонасыщенных грунтах. Однако метод требует дорогостоящего оборудования, постоянного контроля за оборотами ротора и давлениями в системе.

Рекомендации: для скважин под мелкие фундаменты, опоры и заборы в песчаных или глинистых почвах целесообразно использовать шнековый способ. При бурении в каменистом или мерзлом грунте предпочтение отдается ударно-канатному методу. Роторное бурение оправдано при обустройстве глубоких водозаборных или геологоразведочных скважин.